高宽厚比微通道扁管铝型材挤压模设计与数值模拟

吉宏选

(江顺精密科技集团有限公司,江苏 无锡 214400)

0 引 言

微通道扁管型材是制造换热器的主要材料,广泛应用于汽车、家用空调等领域[1]。常规扁管的宽度一般为6~40 mm,高度≤3.5 mm,壁厚为0.15~0.45 mm[2]。目前,随着技术进步,为提高换热效率,扁管的结构形式与尺寸、产品要求不断更新。

在铝型材挤压成形领域,由于扁管的截面积非常小,挤压比一般在100~800,比传统挤压工艺的挤压比高10~50倍,挤压力、挤压温度和挤压速度也相对较高,挤压模长时间在高温、高压的环境中工作,对模具零件的强度和稳定性要求不断提高,对扁管挤压模的结构设计和制造要求更高。目前挤压模的设计仍以经验类比为主,过于依赖后期修模,生产效率较低。随着有限元技术广泛应用于塑性加工领域,通过计算机模拟试模,可提前发现模具的设计缺陷并及时优化,使得模具设计者对凹模内金属流动规律的认识不断加深[3]。

现分析研究了某一高“宽厚比”微通道扁管铝型材的挤压成形工艺与模具设计,基于数值模拟技术,预测产品的挤压情况,验证模具设计方案的合理性。

1 挤压模设计

1.1 铝型材产品结构分析

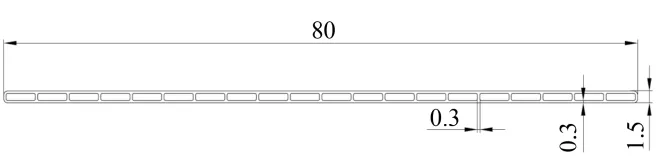

图1所示为铝扁管截面,材质为铝合金1100,总宽度为80 mm,高度为1.5 mm,壁厚为0.3 mm,截面面积为54 mm2,宽度与壁厚的比值约为267,该型材共有20个空腔,空腔尺寸为3.69 mm×0.9 mm。由于该型材体积小且空腔多,设计模具时必须保证芯模强度与稳定性,挤压力不宜过高,需要合理选择坯料尺寸,确定合适的挤压比。

由于该型材壁厚较薄、宽厚较大,所选坯料直径不宜过大,否则会导致挤压力过大,易使芯模稳定性下降、弹性变形严重甚至断裂;而所选坯料直径过小,挤压比虽然会变小,但容易造成型材外侧压力不足,金属流速均匀性难以控制,速度不均会造成芯模受力不均,同样会导致芯模弹性变形甚至断裂。因此,对图1 所示铝扁管选择直径为φ101 mm 的铝棒为宜,对应挤压机挤压力为11 MN,经计算,挤压比约为148。

图1 微通道扁管截面

1.2 模具结构设计

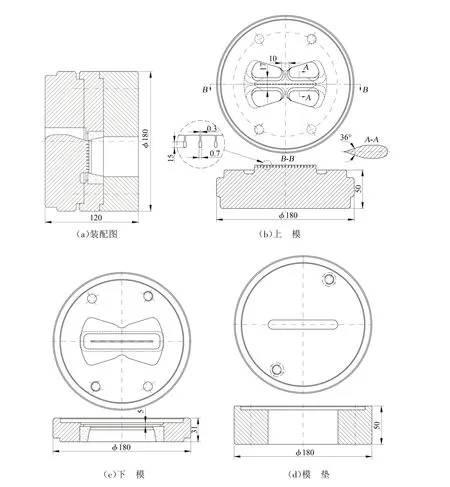

微通道扁管型材一般采用分流组合模进行挤压成形,材质为热作模具钢H13。对图1 所示铝扁管可选择模具规格φ180 mm×120 mm,模具装配如图2(a)所示。由于扁管型材的挤压比比常规铝型材的高,挤压力相对较大,出料速度也较快,模具长时间在高温高压的环境中工作,工作带极易磨损。为延长模具的使用寿命,采用表面硬度更高、更耐磨的硬质合金代替模孔镶件,镶嵌于下模,由模垫支撑,既提高了下模工作带的耐磨性,又便于更换,节约成本。

图2(b)所示设计上模规格为φ180 mm×50 mm,采用4 个分流孔,呈中心对称分布。分流孔由模具中心向外侧逐渐加大,形状像“蝴蝶的翅膀”,可以更好地对金属进行预分配,限制中间部位的金属流量供应,使金属分配由模具中心向外形成递增的方式,消除因挤压筒径向上由中心向外压力递减的梯度而造成金属流速的差异。设计模具主桥宽度为17 mm,两侧辅桥宽度为10 mm,辅桥作用是支撑主桥、减小主桥弹性变形。此外,模具入口处分流桥均做20°倒桥,可减小模具入口处的摩擦阻力,使金属流动更加顺畅,进而减小挤压力。为保证芯模的强度,采用锥度为18°的锥式芯模。在相邻芯模之间设计导流孔以成形中筋,导流孔过大易导致芯模强度不足,过小则会导致中筋供料不足,造成平面不平整的现象。

图2(c)所示设计下模规格为φ180 mm×25 mm,中心镶有矩形硬质合金,焊合室深5 mm,模孔工作带高度中间1.2 mm,两侧1.0 mm。图2(d)所示设计模垫规格为φ180 mm×45 mm,其作用是支撑硬质合金。

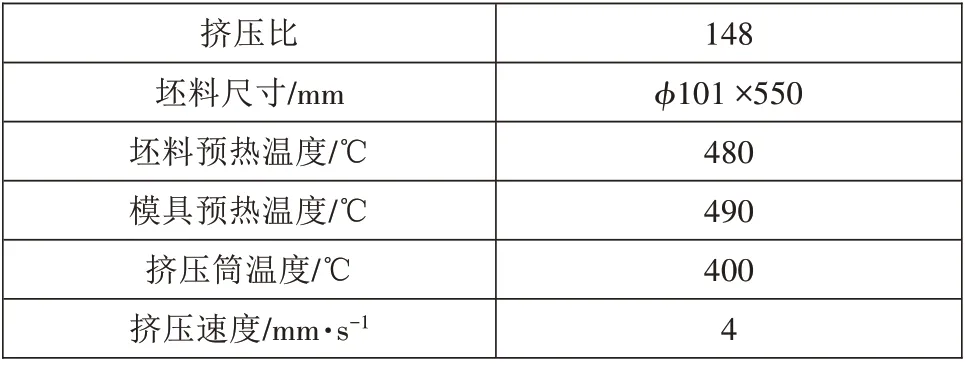

2 有限元模型

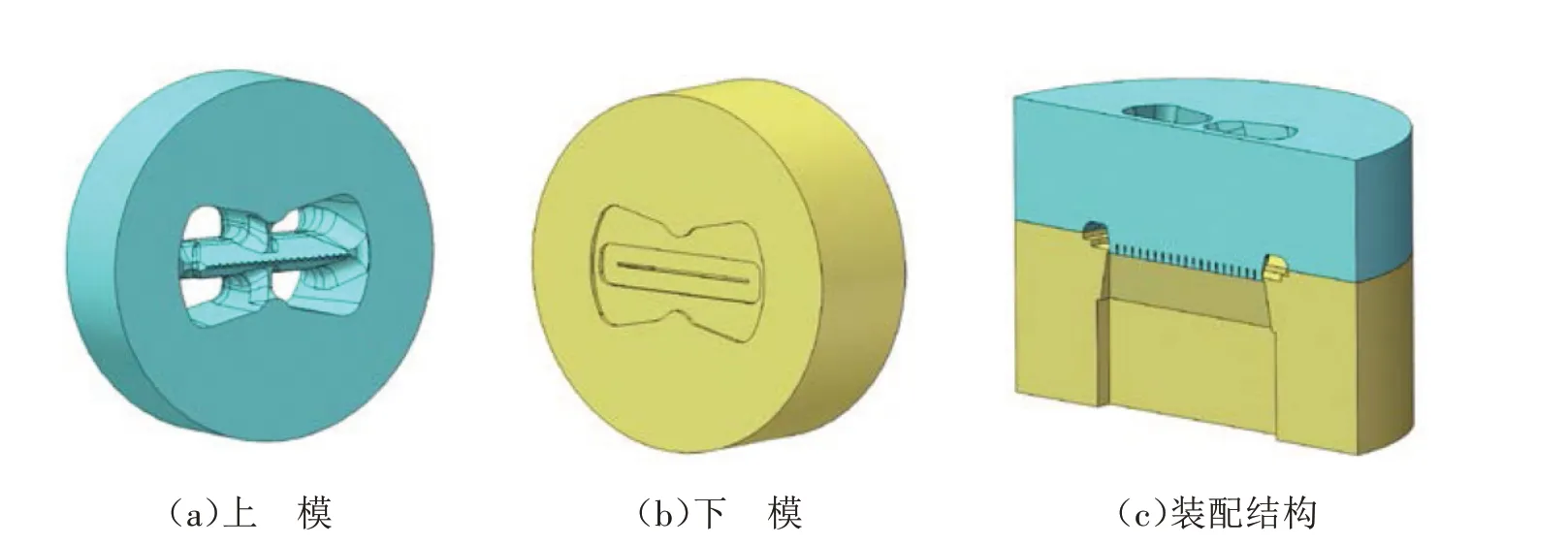

为简化有限元模型,三维建模时可将非工作零件省略,下模、硬质合金和模垫组合为整体,如图3所示。基于以上设计方案建立的有限元模型如图4所示,分别对铝合金流体部分和挤压模划分网格,单元数量分别为2 230 000 个和4 700 000 个。铝合金流体部分与凹模(除工作带)的接触边界为粘着摩擦,与工作带的接触边界为库伦摩擦,摩擦系数μ=0.3,铝合金与模具之间的热传导系数为3 000 W/(m2·K)。环境温度为20 ℃,铝合金与空气之间的热交换系数为30 W/(m2·K)[4,5],挤压工艺参数如表1所示。

3 模拟结果分析与试验验证

3.1 模拟结果分析

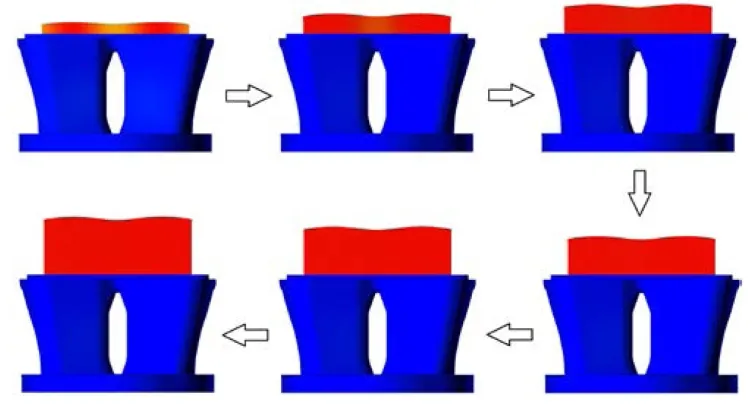

扁管型材的挤出过程如图5 所示,从图5 可以看出,该扁管型材的整体挤出速度较均匀,只是中间部分速度稍慢。辅桥虽然可以提高主桥强度,但金属流体与辅桥之间的摩擦阻力会导致型材中部的挤出速度慢于两侧。

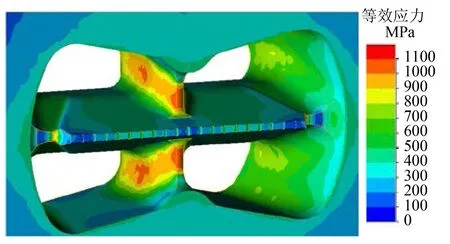

由于扁管型材的挤压力相对较高,且压力直接作用在上模,需要校核上模强度。图6 所示为上模的等效应力分布情况,从图6 可以看出,相对于主桥,辅桥的受力较大,局部等效应力值达到900~1 000 MPa,小于H13 热作模具钢的屈服强度,满足使用要求。

3.2 试验验证

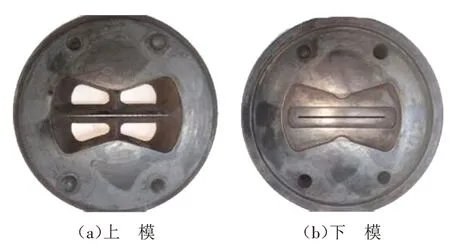

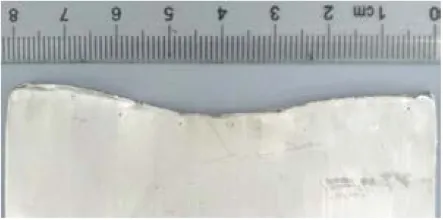

根据以上设计方案加工制造的挤压模实物如图7 所示,在11 MN 挤压机上进行试模生产,坯料尺寸与挤压工艺参数与模拟时一致,挤出型材料头如图8 所示。从图8 可以看出,型材料头的挤出速度均匀性良好,能稳定成形,料头中间部分的挤出速度稍慢,与模拟结果相符。

图2 挤压模设计方案

图3 挤压模三维结构

图4 有限元模型

表1 挤压工艺参数

图5 扁管型材的出料过程

图6 上模等效应力分布

图7 模具实物

图8 挤出型材料头

4 结束语

结合数值模拟技术与物理试验,研究了某一高宽厚比微通道扁管铝型材的挤压成形工艺,结论如下:模拟结果显示扁管型材的挤出速度均匀性良好,验证了模具设计方案的可行性;相对主桥,模具辅桥受力较大,且小于H13 热作模具钢的屈服强度,达到支撑主桥、减小主桥弹变的目的;试验结果与模拟结果相吻合,首次试模即合格,提高了试模成功率,经济效益显著。