弧齿锥齿轮开式冷精锻工艺优化设计

高 畅,金俊松,王新云,王耀祖

(1.华中科技大学 材料成形与模具技术国家重点实验室,湖北 武汉 430074;2.江苏太平洋精锻科技股份有限公司,江苏 泰州 225500)

0 引 言

弧齿锥齿轮是机械传动中传递相交轴或交错轴运动的关键零件,具有重叠系数大、承载能力强、传动平稳、噪音小等优点[1],广泛应用于矿山、石油、煤矿机械、机床、铁路机车、航海舰船、航空直升机等机械工程领域[2]。

齿轮精锻技术属于少/无切削技术,与传统切削技术相比,不仅可以形成连续的金属流线,提高齿轮的疲劳强度,还能减少机械加工余量,提高材料利用率,降低生产成本,因此得到了国内外学者的广泛关注[3]。齿轮开式冷精锻技术是齿轮精锻技术的一种,特点是利用金属飞边产生工艺阻力,迫使其余金属充满型腔,以保证轮齿的成形质量[4]。

针对齿轮精锻,N R CHITKARA 等[5]采用碲铅材料进行准静态渐进闭式模锻成形试验研究,分析了不同阶段的模具载荷和变形形式,试验结果与理论估计值有良好相关性。K KONDO等[6]分析了直齿轮锻造过程中的变形特点,通过优化坯料的截面形状消除了成形缺陷,降低了成形载荷。CAI J 等[7]通过试验和有限元模拟,研究了不同工具设计及摩擦对金属流动和成形载荷的影响。ZHANG Q P 等[8]通过设计锥齿轮的精密锻造工艺,在较低的锻造载荷下获得了完全充型的齿形。金俊松等[9]讨论了齿顶和分型面不同相对位置对模具使用寿命的影响。冯文杰等[10,11]在开式模锻工艺的基础上,通过在下凹模中心位置设计工艺凸台,以降低弧齿锥齿轮开式模锻的成形载荷。罗善明等[12]在分流锻造法的基础上,提出了闭式预锻-分流终锻新工艺,该工艺有利于齿形充填、降低成形载荷等优点。陈淑婉等[13]将分流腔设置在齿形大端处,以保证轮齿大端的成形质量。YANG T S[14-16]等通过有限元法研究了不同工艺参数对近净成形斜齿锥齿轮锻造的影响,并对最大载荷、坯料体积和等效应变进行了预测。田福祥等[17,18]改进了汽车差速器行星齿轮精锻工艺和模具结构,提出了螺旋伞齿轮闭式冷精锻新型浮动模具结构,提高了生产效率和延长了模具使用寿命。但尚未有学者对弧齿锥齿轮开式冷精锻过程中,预锻件体积分配和分流形式对齿轮成形过程以及成形质量的影响进行相关研究。

以下研究了在开式冷精锻弧齿锥齿轮成形过程中,预锻件体积分配和分流形式对材料流动、轮齿成形过程和成形载荷等的影响。

1 锻造成形方案设计

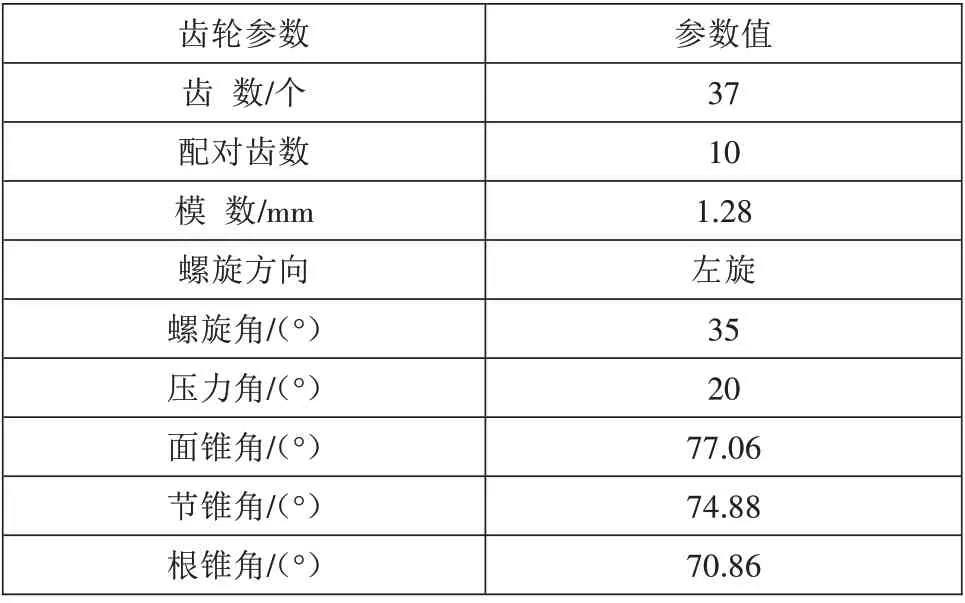

需要加工的弧齿锥齿轮的设计参数如表1所示。

表1 齿轮参数表

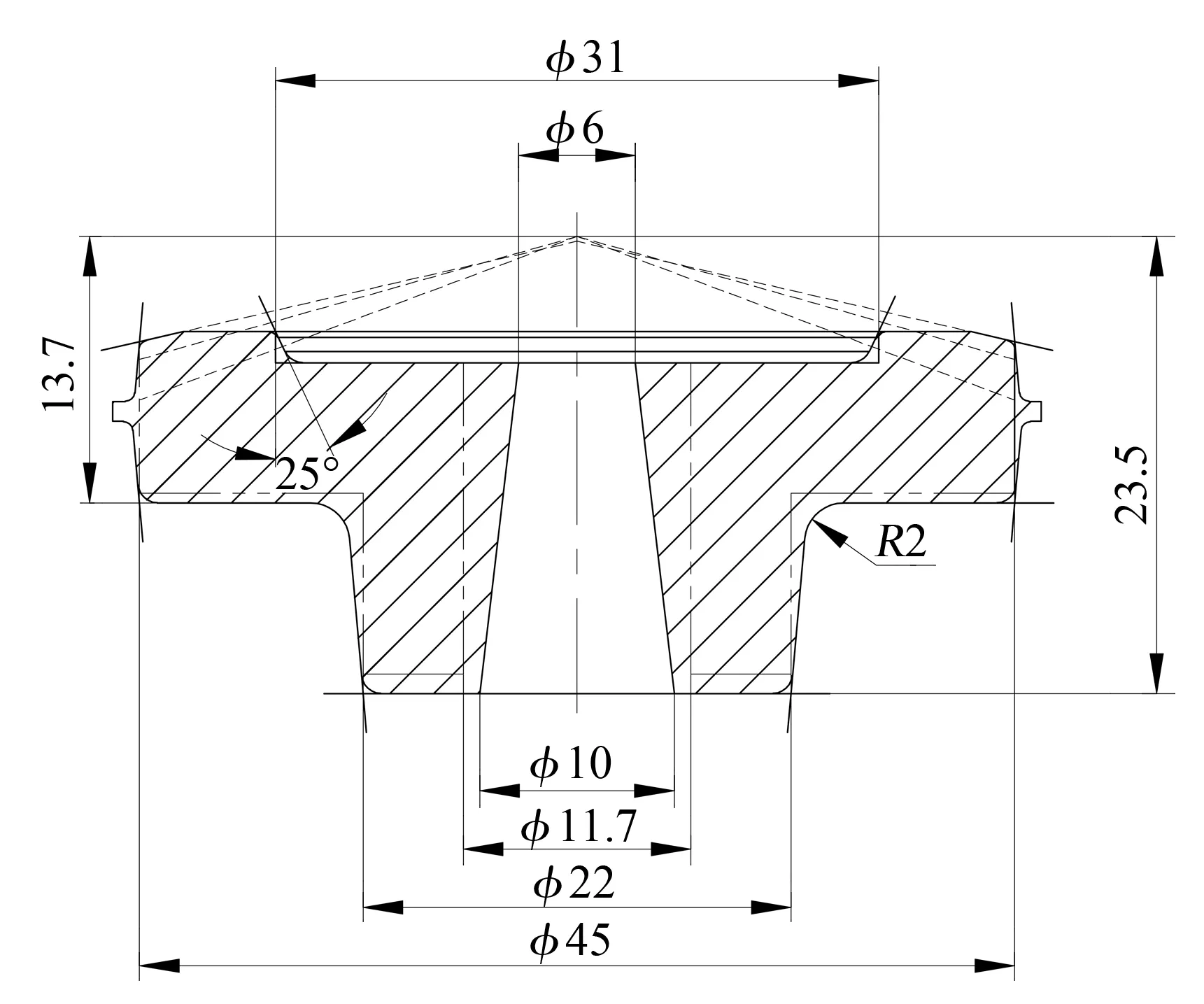

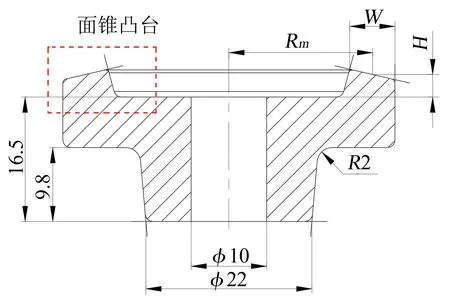

图1所示为要加工的弧齿锥齿轮开式冷精锻锻件,冷精锻锻件的轮齿直接作为后续的机加工基准,不需要设计切边模切除飞边。图中未注圆角为R1 mm,未注拔模斜度为5°。

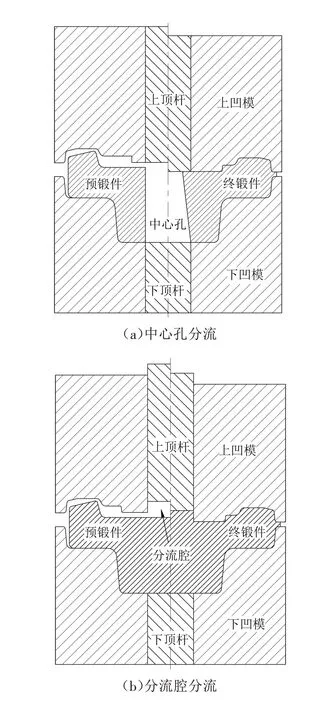

合理的分流腔设计可以起到容纳多余材料,因此可以避免锻造过程中材料体积波动导致的模具应力急剧增大的现象,有利于材料向轮齿角隅部位流动、提高轮齿的成形质量和有效降低成形载荷与模具角隅部位的应力。此处采用2种分流形式进行对比试验:第1种采用预锻件中心通孔分流的形式,通孔直径为φ10 mm,如图2(a)所示;第2 种分流形式为分流腔分流,如图2(b)所示,预锻件不使用中心通孔,分流腔位于上凹模中心,分流孔直径为φ10 mm,调整上顶杆的长度使分流腔深度为2.4 mm。

图1 锻件

齿轮锻造过程中,轮齿处是终锻工序的主要变形位置,因此,预锻件面锥处的材料分配对轮齿的成形质量及成形载荷有直接影响。如图3 所示,预锻件的面锥角等于锥齿轮的面锥角。保持预锻件面锥中心与终锻件齿宽中心一致,即面锥宽度中点半径Rm=19 mm,设面锥凸台高度为H,面锥凸台宽度为W,则面锥凸台的宽高比可定义为η=W/H。

2 有限元模型

由于弧齿锥齿轮的齿线为弧形,成形过程中金属材料流动复杂,为了获得精确的成形过程信息,采用Deform-3D 软件对模拟弧齿锥齿轮的锻造过程进行有限元模拟。

弧齿锥齿轮为准轴对称形状,利用Deform 的旋转边界条件技术,可以采用1/5 模型进行模拟,以降低计算成本。上模和下模在成形过程中设置为刚体。预锻件设置为塑性体,材料选用AISI-4120 钢,应力应变曲线如图4(a)所示,泊松比为0.3,弹性模量为206 GPa,密度为7.85×103kg/m3。锻造温度为室温20 ℃,摩擦因数设置为0.12,上模和上顶杆沿Z 轴的运动速度均为20 mm/s。预锻件采用四面体网格进行划分,如图4(b)所示,面锥凸台网格最小尺寸为0.3 mm,其余位置网格最小尺寸1 mm。

3 2种分流方式对锻造的影响

图2 开式模锻示意图

图3 预锻件

当成形载荷同为3 635 kN,采用不同分流方式锻造时,锻件上的应力分布如图5 所示。采用分流腔分流时,应力较大的区域集中在轮齿齿顶和飞边圆角处,如图5(a)所示;采用中心孔分流时,应力较大的区域仅集中在飞边圆角处,如图5(b)所示。相对而言,中心孔分流时齿顶处的应力更小,即齿顶处的应力集中现象不明显,对延长模具使用寿命更有利。

图6 所示为2 种分流方式的速度场,由图6 可知,采用分流腔分流时,轮齿大端处的多余材料向分流腔流动的路径较曲折;而采用中心孔分流时,轮齿大端的材料可以直接流向中心孔。因此,中心孔分流时,材料流动路径相对较短,即流动阻力更小,有利于缓解轮齿齿顶处的应力集中,这也是采用中心孔分流时轮齿齿顶应力分布更合理的原因。

综上所述,采用中心孔分流方式进行终锻模具设计时有利于降低材料流动阻力和延长模具使用寿命。

4 预锻件形状设计对终锻的影响

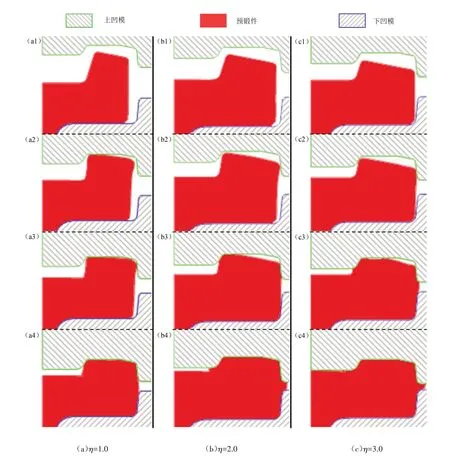

为了考察不同宽高比η 对锻造过程的影响,以锻件轮齿完全充满上凹模为终止条件,取η=1.0、2.0、3.0 进行锻造模拟试验。试验得到的不同宽高比对应的行程-载荷曲线如图7 所示,不同宽高比的成形载荷均是先平缓增加,然后急剧上升。随着预锻件宽高比η 的增加,成形载荷先降低后增加,当η=2.0时,成形载荷达到最低,为4 238 kN。

在Deform-3D 后处理中沿轮齿齿线创建一系列切平面,仅保留模具和锻件的轮廓线,以观察在锻造过程中轮齿处的变形过程。如图8(a2)、(a3)所示,当η=1.0 时,预锻件面锥的材料先接触凹模的小端齿根处,然后从凹模小端流向凹模大端,此时材料流动阻力较大,成形载荷增加。如图8(c2)、(c3)所示,当η=3.0 时,预锻件材料先与上凹模的大端侧壁接触,然后沿侧壁往上流动,填充凹模大端。由于预锻件面锥宽度更宽,材料流向中心孔和飞边更多,流向轮齿的材料减少以及飞边宽度增加,导致成形载荷增加。η=2.0 时,如图(b2)、(b3)所示,材料流动特点介于以上两者的流动特点之间,材料在接触凹模的小端齿根的同时也接触凹模大端侧壁,然后充填大端角隅部位,材料分配比前两者更合理,因此成形载荷较低。

综上所述,预锻件宽高比采用η=2.0 时,材料体积分配更合理,能有效降低成形载荷。

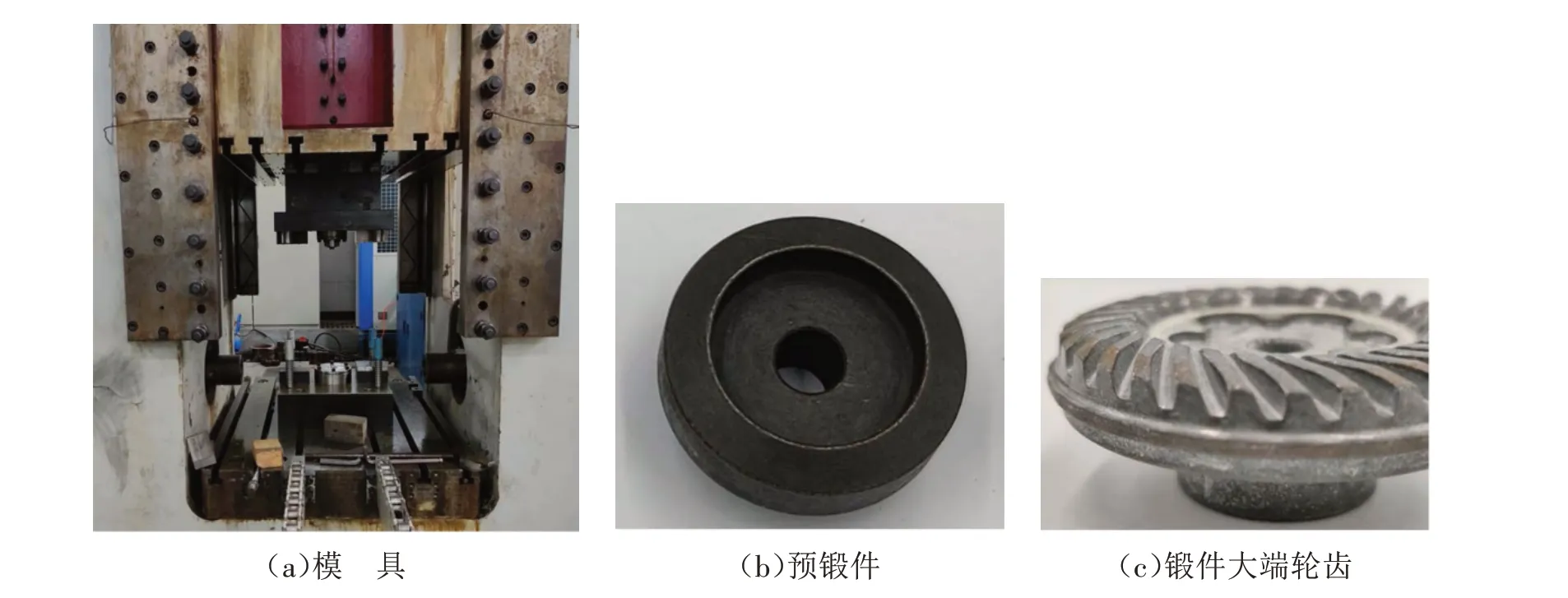

5 锻造试验

在8 000 kN数控双动液压挤压机上进行锻造试验,如图9(a)所示,锻造模具热处理至60~62 HRC,型腔表面抛光至Ra0.4 μm。锻坯材料为20CrMo,经球化退火至15 HRC,如图9(b)所示。锻造分流方式选用中心孔分流,预锻件面锥凸台宽高比η=2.0,锻前对预锻件表面进行磷皂化处理。齿形(上模)凹模下行速度为20 mm/s。

图8 锻件轮齿成形过程

压力机的终锻载荷显示为3 860 kN,小于数值模拟的终锻载荷4 238 kN。数值模拟的成形载荷大于实际的成形载荷,这是由于数值模拟过程中旋转对称边界条件施加在坯料侧面,边界面上的网格变形复杂,产生畸变导致的。图9(b)、(c)分别为预锻件和轮齿大端的成形情况,可以看出轮齿大端角隅部位充填完整,锻件成形饱满。

6 结束语

采用Deform-3D有限元模拟软件,对2种分流方式的锻造过程进行了模拟分析,然后选用优化的分流方式对不同宽高比的预锻件的锻造过程进行模拟分析,最后采用综合优化方案进行锻造试验验证,结论如下。

(1)采用中心孔分流时,材料流动路径更短、流动阻力更小,且轮齿齿顶处的应力集中现象不明显,有利于延长模具使用寿命。

(2)当预锻件宽高比η=2.0 时,预锻件的材料分配更合理,轮齿完全充满时的成形载荷最小。

(3)采用弧齿锥齿轮冷精锻的综合优化方案进行锻造试验,得到的锥齿轮成形质量良好,齿轮大端和小端的角隅部位充填完整。

图9 锻造试验