微结构模芯电铸工艺分析及系统设计

蒋炳炎,强 军,刘宇杰,罗坤杰,董彦灼

(中南大学 高性能复杂制造国家重点实验室,湖南 长沙 410083)

0 引 言

微注射成型技术已成为微零件精细加工成型的一种热门方法,是一种重要的微制造工艺,能大批量、低成本生产微塑件及带有微特征的塑料制品[1],广泛应用于微机电系统、微光学器件、生物医疗和汽车电子等领域,相关产品有光栅单元、微泵、微流控芯片和微齿轮等[2]。由于微/纳米结构注射型芯的特征尺寸已达到微米级甚至纳米级,成型精度精细,传统的机加工方法难以实现这种尺寸的制作。一般采用超精密机加工和特种加工方法制备纳米结构的模芯,典型的特种加工方法有电子束刻蚀法、极紫外刻蚀法、X 射线刻蚀法、铝板氧化法和精密电铸法[3]。相比于其他技术,精密电铸法具有操作简单、生产成本低、高成型精度等优势,已成为微/纳结构模芯重要的加工方法[4]。电铸设备是模芯加工的载体,优化电铸工艺、推广其应用离不开高效稳定的电铸设备的开发。台湾元智大学、台湾成功大学等[5,6]都对微电铸设备进行了研究,可对PH值、温度、水位进行数字化设定。南京航空航天大学对电铸工艺进行了较广泛的研究,针对不同电铸制件提出一系列电铸装置的改进设想。为电铸成型高深宽比制品开发掩膜板随动式电铸装置,在铸层生长过程中通过程序控制掩膜沿着铸层增长方向缓慢移动,成功制得深宽比为8 的微结构。大连理工大学的谭志成等[7]研发DZY-3 型双槽双路精密电铸机,研究电源波形对电铸层结构性能的影响。中南大学强军等[8]研发了微纳结构模芯电铸成型设备,采用阴阳极竖直同步旋转,通过PLC 实现智能化控制,可实现阴阳极同步旋转、空气搅拌、电铸液温度控制、可调脉冲电源和阴阳极可控升降及旋转,提高了电铸的可控性、稳定性及可靠性。但试验中发现目前的电铸设备在阴极夹具方面,密封效果较差,容易造成漏液,影响阴极电流密度分布,从而影响铸层质量。因此设计一套微结构模芯加工系统。

1 微结构模芯电铸工艺分析

微结构模芯电铸是通过在阴极上电沉积金属,然后将两者分离而制取模芯的工艺[9,10],其与传统电铸及微器件电铸原理相同、工艺相似。不同于传统电铸成型宏观结构及微器件电铸成型微米级尺寸零件,微结构模芯电铸既要沉积微结构也要成型模芯基底。其电铸工艺需要同时考虑微米级尺寸问题(如微结构沉积不完整)和宏观尺寸问题(如模芯基底翘曲变形、均匀性差),而单一的电铸工艺参数无法同时兼顾微结构沉积质量、基底平面度及成型速率的跨尺寸要求。影响沉积质量的工艺参数有电流密度、PH 值、温度和流速等。低电流密度容易满足微结构模芯电铸的质量要求,但沉积速率慢、工作效率低。电流密度过高,沉积速率快,会造成微结构充填不足,影响模芯质量。升高电铸液温度可提高传质速度,改善溶液分散能力,但过高的温度使电铸液无法保持长期稳定。一般氨基磺酸电铸液温度在40~50 ℃。PH 值过高容易造成铸层应力较大,较低的PH 值可以提高电流密度,有利于阳极溶解,但析氢反应较大,容易产生针孔。一般电铸液的PH 值在3.5~4.5。但在同一电铸过程中,PH值、温度无法进行实时准确改变,而流速相对于电流密度对模芯质量的影响较小。因此,针对微结构模芯的性能要求,通过实时调控电流密度大小,提出三段式电铸协同策略,如图1 所示。微结构层采用小电流密度沉积模芯微结构,提高其沉积质量;电铸过程中的应力积累会导致模芯翘曲变形,过渡层采用变电流密度调控基底应力,提高模芯平面度;基底层采用大电流密度沉积模芯基底,提高模芯成型速率。3 个阶段对应的沉积厚度分别为(0~h)μm、(h~300)μm 和300 μm~4 mm,其中h 为微结构高度。

2 微结构模芯电铸系统总体设计

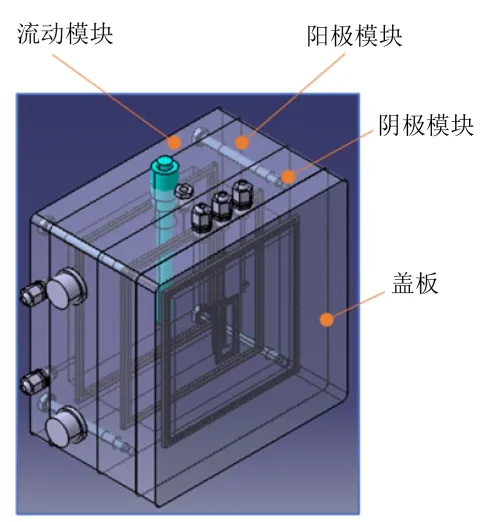

一个电铸系统包含装入电铸液的电铸槽、提供金属离子的阳极、将离子还原为金属并沉积在其表面的阴极、固定并完成导电的阳极与阴极的安装夹具。为了缩短装卸周期,减少电铸液消耗,同时满足各种尺寸变化需求,将微结构模芯电铸系统分为4 个模块:流动模块、阳极模块、阴极模块以及盖板,如图2 所示。流动模块控制电铸液进出;阳极模块放置可溶性阳极及各种传感器,如PH 传感器、水位传感器等;阴极模块固定且密封阴极,防止电铸液渗漏;盖板用于保护阴极背部。

图2 电沉积系统结构

电铸槽不能轻易被电铸液腐蚀,与电铸液接触的内表面应为塑料或橡胶等材质。PMMA不会与电铸液反应,且耐热性好,热变形温度为80 ℃,高于电铸液的最高温度60 ℃,易加工且成本低。除此之外,其无色透明,透光率达90%~92%,后续可用于铸层表面应力实时检测及表面气泡研究,故选择PMMA作为电沉积系统的主要材料。

3 微结构模芯电铸系统典型结构设计

3.1 流动模块与阳极模块设计

电铸液的一般组成成分为:主盐、导电盐、缓冲剂、添加剂及阳极在氧化反应中融入到液体中的离子。因其成分复杂,而电铸工艺通常需要较长的时间,在电铸期间电铸液的成分容易发生变化,增加溶液的维护难度。电沉积过程对浓度的敏感性强,需及时补充电铸液。而流动模块包含了用于电铸过程的电铸液进出口,2 个与外部水泵连接口分别保证了电铸液的输入与输出,侧面的2 个孔洞自下而上分别是电铸液的输入孔与输出孔,在装配过程中均会用密封接口与水泵的软管完成密封组装。

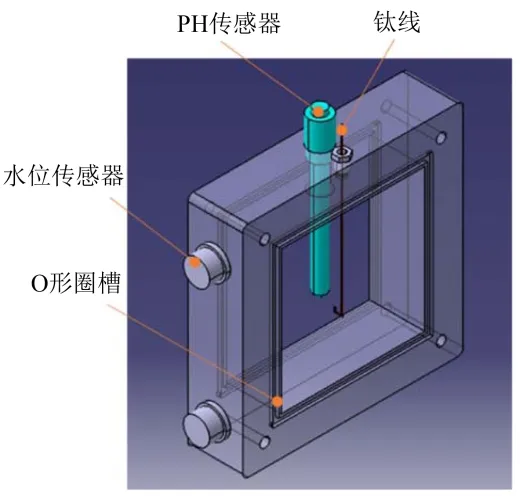

电铸过程中阳极与阴极之间的距离、电铸液的PH 值与温度等诸多因素都会对电铸层质量产生影响。安装阳极时需保证阳极导电、正常溶解,导电材料不能溶于电铸液中,可选择钛作为导电材料。当阳极与阴极的中心连成的线垂直于两极板的表面时,即两者的摆放位置完全相对时,电场在阴极表面的分布会更为均匀。在阳极模块中,设计了可以夹紧阳极的钛线,如图3所示,保证其与阴极的位置相对。钛线自下而上通过预留的孔洞进行安装,且在孔洞的上方使用护线圈保证固定与密封。

图3 阳极模块结构

为了时刻检测电铸液的PH 值,在阳极模块设计了管螺纹用于密封、安装PH 传感器的电极探头。外置的水位传感器直接通过固体胶贴合在电沉积系统的外侧,可时刻监控电铸液是否充足。为了将流动模块、阳极模块、阴极模块密封连接,选用了横截面为圆形的密封圈,圆形密封圈相对H 形与Y 形等更容易生产加工,且密封性好、可靠性高、价格更低。

3.2 阴极模块与盖板设计

由于阴极装夹时容易产生碎裂及变形,传统的阴极夹具大多数使用卡盘将阴极固定于平面上再进行电铸或其他加工,在安装与拆卸过程中很可能会损坏阴极原模本身的结构或损坏所沉积的电铸层,且大多数情况下根据所要加工的阴极原模的尺寸制作相应大小的卡爪或卡盘,适用范围小。真空唇是近些年推广使用的一种安装夹具,其主要通过连接真空泵制造气压差将薄壁类器件直接吸附在其表面。比起传统夹具,其在装夹易变形或结构不适合装夹的薄壁平面件上有较大的优势。真空唇通过简单的吸附安装,简化了安装拆卸的流程和节约了安装拆卸的时间,不会因机械接触而损坏薄壁的结构。

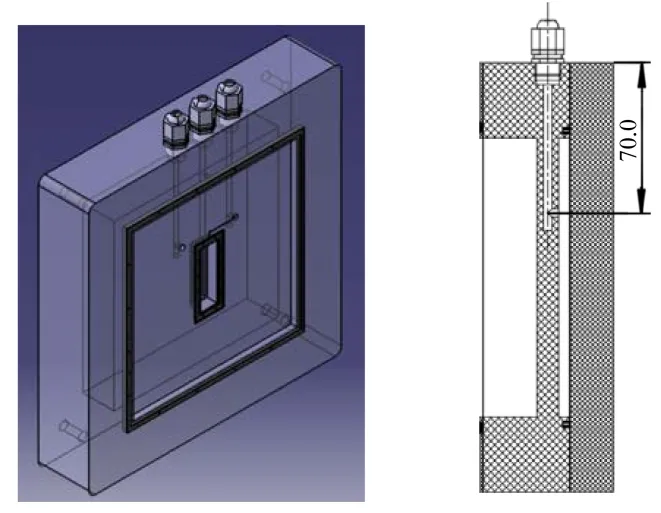

阴极模块参照真空夹具设计了一大一小2个真空唇,通过真空吸附对阴极进行装夹,同时为了防止电铸液渗漏,采用两级真空唇形成密闭空间,如图4 所示。阴极模块的顶部有3 个孔,都有相应的功能与作用。左孔连接真空泵,在阴极吸附的情况下,防止电铸液泄漏到阴极背部,影响电场分布,从而影响电铸层质量;中间孔也连接真空泵,并与阴极模块上过盈配合的大真空唇、小真空唇接触,通过真空分别将阴极与盖板吸附在真空唇上;右孔用于引出接触阴极导电框的电线,保证可在腔体外连接电源。

图4 阴极模块结构

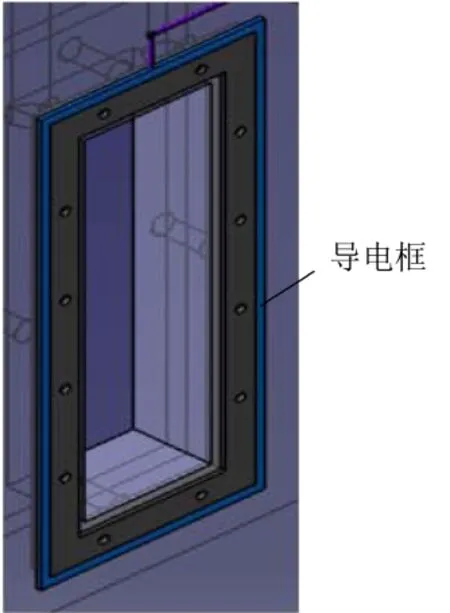

电铸过程中,真空泵会将阴极的背部抽成真空,使导电框不与电铸液发生反应。导电框所用材料为SUS304 不锈钢,厚度为0.5 mm,套于小真空唇的周围且与小真空唇突出阴极模块的厚度相同,如图5 所示。当阴极被真空唇吸附夹紧时,阴极的边缘会与导电框接触导电,而自导电框引出的线也会连接至外部电源,完成电沉积系统的通电。

图5 导电框在阴极模块的安装位置

盖板主要由安装在阴极模块的大真空唇吸附固定,保护阴极的背部不被损坏,且因为阴极与盖板均由真空唇吸附固定,在二者之间产生了1 个完全与外界隔绝的空间。在阴极模块中连接到真空泵的孔洞(第4 个孔洞)可以确保该空间的压力均衡,该结构设计确保了阴极的背面不会与电铸液直接接触。

4 典型应用案例

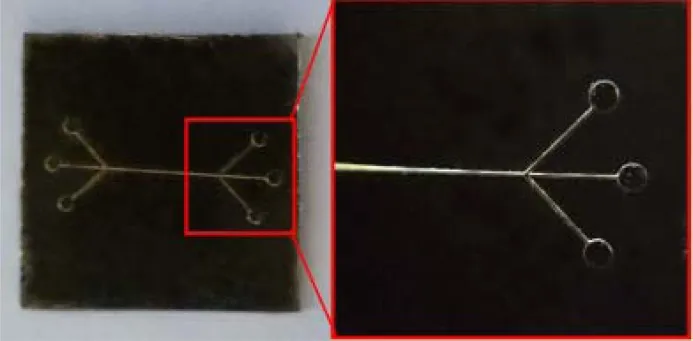

通过上述工艺及系统进行了微流控芯片模芯电铸成型,成型后的模芯如图6 所示。模芯厚度为1 mm,采用超景深显微镜对微结构进行检测,得到通道界面高度为60.9 μm,与阴极原模相差0.89 μm;宽度为113.31 μm,与阴极原模相差3.02 μm。微结构尺寸误差较小,复制质量好。采用光学表面轮廓仪对模芯表面平面度进行检测,其表面高度上校差值为5.4 μm,远小于模芯宏观尺寸,说明模芯表面平整,未出现明显翘曲现象。

5 结束语

图6 微流控芯片模芯实物

对微结构模芯电铸工艺进行分析,并结合微结构模芯需求及电铸系统设计的基本原则,设计了一套用于微结构模芯电铸加工的系统,最后电铸成型了微流控芯片模芯,模芯微结构复制质量高,表面平整,得到如下结论:①通过模块化设计,后期仅需对阴极模块进行修改即可适用于多种模芯尺寸的加工;②添加了PH、水位传感器,可实现PH 及水位控制;③采用真空唇装夹,实现了阴极密封,其安装更简便;④添加了屏蔽模板,减小了边缘效应对于阴极铸层均匀性的影响。