基于双平面电容传感器的复合材料缺陷检测

马 敏 郭鹏飞 董永智

(中国民航大学电子信息与自动化学院 天津 300300)

0 引 言

非金属复合材料因其较轻的质量和较高的强度被应用于航空和工业领域[1]。在航天领域,新型飞机的主要结构件通常采用非金属复合材料,占比高达51%;在工业领域,非金属复合材料主要用于制造设备承压结构。在复合材料制造过程中,可能出现气孔、开裂、分层等缺陷;飞机在服役过程中的冲击、疲劳、负载等会使复合材料产生损伤[2]。服役中产生的损伤将会不断地积累并扩展,最终导致材料的强度和性能大幅度降低。针对复合材料缺陷无损检测的方法主要有目测、超声波扫描成像、红外热波成像[3-4]等。基于材料内部缺陷与材料介电常数不同的电特性,本文提出一种基于双平面电极传感器以及电容层析成像(Electrical Capacitance Tomography,ECT)技术的检测方法。ECT是一种基于电容敏感原理的过程成像技术,ECT以其实现简单、无辐射、非侵入等优点在无损检测领域内备受关注。庞宇等[5]搭建了64电极的单平面传感器对材料进行探伤,利用LCR分析仪对缺陷试件进行电容值测量,验证了平面电极传感器可对复合材料进行缺陷检测。温银堂等[6]使用同面阵列传感器实现了对复合材料构件胶粘层缺陷进行检测。范文茹等[7]提出OECT方法,对于CFRP层合板不同损伤缺陷检测的有效性和可行性。Wei等[8]研究了从单平面ECT到双平面ECT结构的成像性能,将其应用到工业体积分数监测应用中。Tholin-Chittenden等[9]设计了五种不同电极结构的平面电极传感器,用来检测复合材料地雷,实验结果表明新型传感器可提高探测深度和利于物体形状重建。Ye等[10]设计了一套六面立方体式的平面传感器对被测物体实现了三维立体图像的重建,同时研究缺失电极与重构图像的关系。Taylor等[11]提出了一种新的图像算法,使用0.8 mm到1.6 mm之间的电极尺寸对四种候选电极模式进行了参数化研究,相比其他算法其方法平均图像误差明显下降。

传统单面电极传感器受电极大小和数量的限制,测得的电容有效值数据较少,导致重构图像精度不高。本文提出一种双面电极传感器检测复合材料缺陷的方法。在单面电极的基础上增加一面测量电极,置于待测材料另一侧;针对复合材料缺陷位置的介电常数的改变,利用缺陷电容值重构图像。

1 ECT系统原理

1.1 系统结构

ECT系统主要由传感器、数据采集单元和成像系统组成,如图1所示。

图1 平面ECT系统结构图

传感器由电极片和固定电极片的基板组成。数据采集系统由控制单元施加控制信号,对所有电极循环激励,传感器对置于上方的待测对象扫描,数据采集单元检测将检测电极的信号进行滤波放大等处理,通信单元将信号传输到成像系统上。成像系统对数据进一步处理,通过算法重构材料图像。当复合材料发生损伤时(如裂纹、分层、气泡等),通过可视化的图像确定缺陷的位置。

ECT利用了电容的边缘效应[11],如图2所示。激励极板若与检测极板相对,板间电场线平行分布。当激励极板与检测极板平行置于传感器基板上,电场线将会发生弯曲且呈开口状,这种状态下电场线分布两极板的边缘处。置于极板上方的待检测复合材料缺陷被空气填充,这部分介电常数的改变导致检测信号发生改变。

图2 电容的边缘效应

在双面电极传感器中,当激励电极和检测电极相对时,产生平行的电场线;当激励电极和检测电极处于同一平面时,则利用了电容的边缘效应。

1.2 正反问题

ECT正问题为在检测场介质分布确定的情况下,获取极间电容值的过程。用静电场表达其物理模型为:

(1)

平面电极满足Dirichlet边界条件,由式(2)即可获得极间电容数据。

(2)

式中:Q为两电极片之间的感应电荷;V为电极对间的电势差;φij为激励电极i与检测电极j之间的电势差;Γ为电极边界。

ECT反问题为图像重构过程。计算机利用采集系统测得电容值重构材料测量域内部介质的空间分布的过程[12]。经过离散和归一化处理,式(2)可变形为:

C=SG

(3)

式中:C为微电容值矩阵,C∈RN;N为测得的独立微电容数目,N=n×(n-1)/2,n为电极数;S为归一化敏感场矩阵,S∈RN×M;G为介电常数矩阵,G∈RM;M为重建区域内像素数量。

双平面灵敏度矩阵的计算方法与单平面矩阵相同。灵敏度公式为[13]:

(4)

2 ECT单面传感器与双面传感器

2.1 ECT系统建模

与单平面电极传感器不同,双面电极传感器使用两个4×4电极传感器分别对称放置于待测材料的两面。有限元软件Comsol构建单面电极传感器、双面电极传感器模型如图3所示。

(a) 平面16电极(b) 双平面32电极图3 3D ECT模型

单、双平面电极传感器均采用单循环电压激励模式测量不同电极之间的电容值。待测损伤材料参数为长10.5 cm,宽10.5 cm,高0.6 cm。模拟材料缺陷测量之前需要测量满场与空场的电容值,对测得缺场的数据进行归一化处理。传感器上放置介电常数较低物质即为空场,仿真介电常数与空气相同设置为1。放置高介电常数即为满场。实验所用丙烯酸塑料介电常数为2.7~6.0,仿真介电常数设置为5。利用式(5)对检测电容值进行归一化处理。

(5)

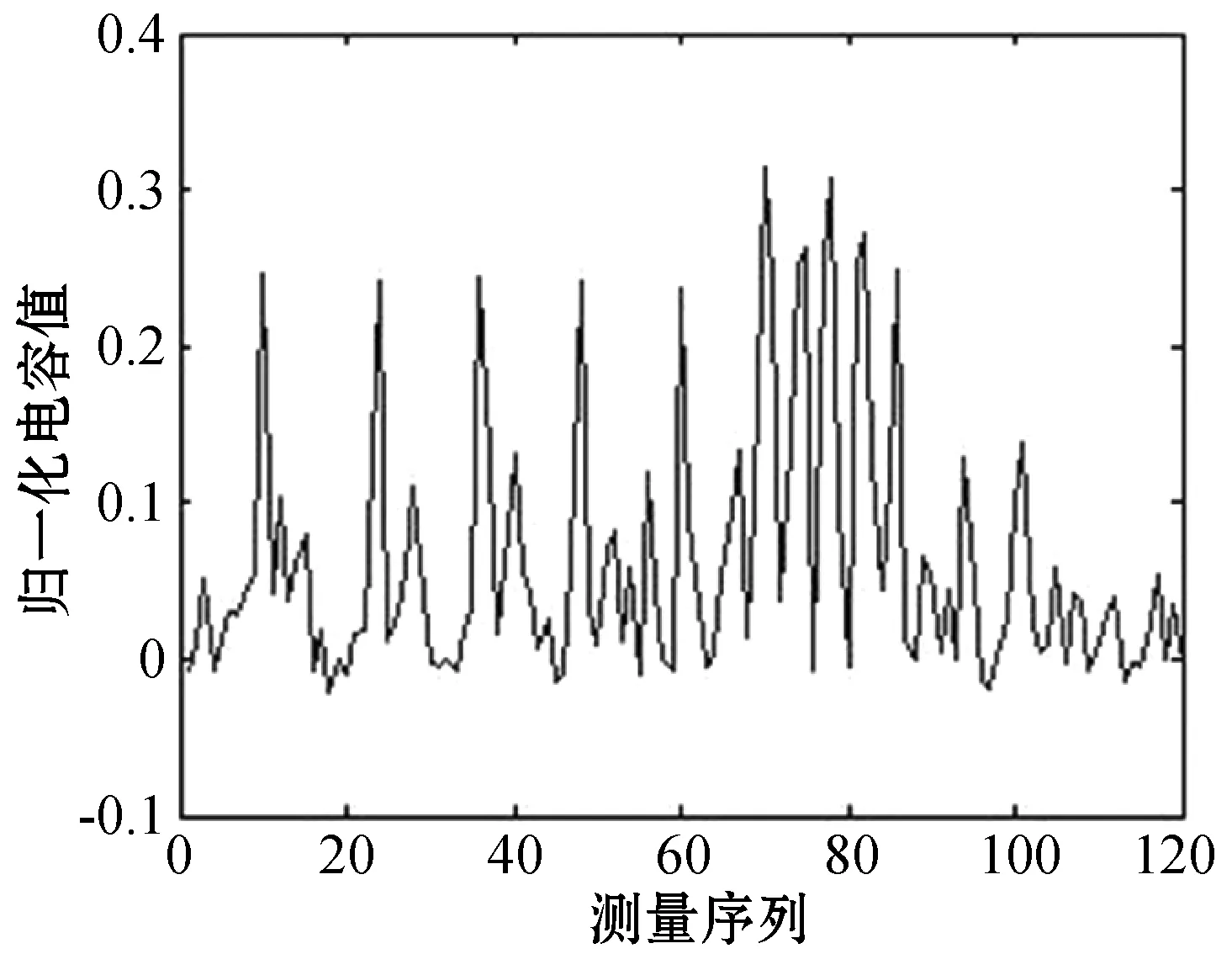

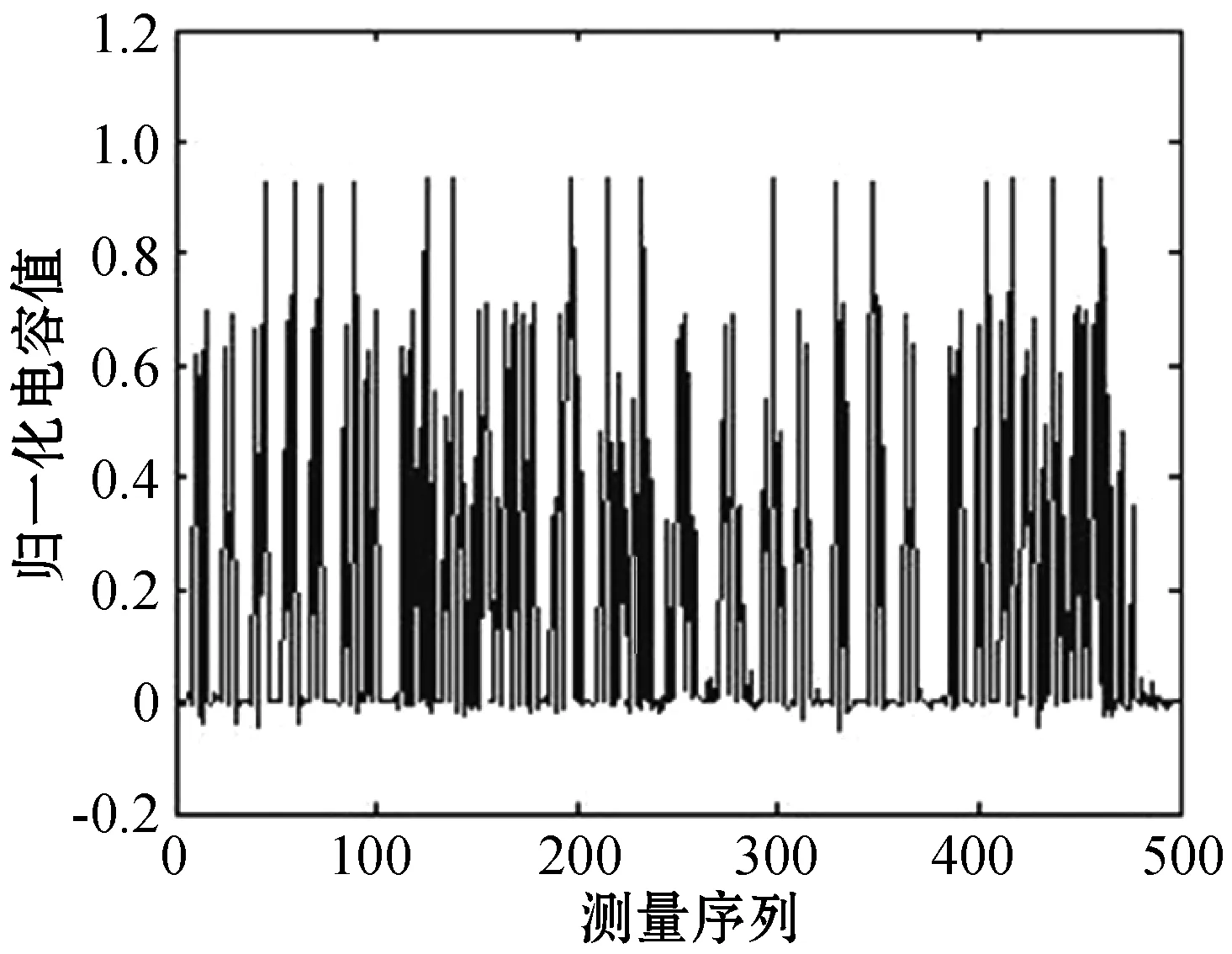

式中:Cm为带有缺陷复合材料测量的电容值;Ce为i、j极板在空场时电容值;Cf为i、j极板在满场时电容值。以十字裂缝缺陷的归一化电容值为例,单面传感器电容值数据如图4所示,双面传感器电容值数据电容值如图5所示。

图4 单面传感器测量十字裂缝归一化的电容值

图5 双面传感器十字裂缝归一化的电容值

测量同等大小的材料,双平面电极比单平面电极的测量电极数量增加了一倍,但采集的电容值却是496组,远多于单平面的120组数据。

在平面电极中,相邻电极电容值强度相比于间隔的电极电容值要大。在双平面电极传感器中,除了可以检测到单面电极原有的相近电极,又增加了16组对称相对电极,这大大提高了检测信号的强度。图5中16组明显的峰值即为对称电极之间的值。综上,双平面电极传感器相比于单平面传感器,在信号的数量和强度方面均优于单平面传感器。

2.2 仿真实验

为了验证双面电极传感器的检测的效果,构建裂缝、孔洞、分层三种较为典型的缺陷。待测材料的介电常数设置为5,裂缝的介电常数设置为1。图像重构算法为共轭梯度算法。

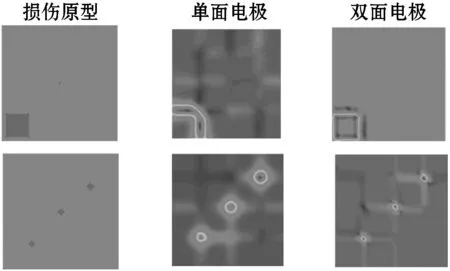

2.2.1裂缝损伤

裂缝是复合材料中经常出现的缺陷。现构造单裂缝和十字裂缝。单裂缝设置为长3 cm,宽0.5 cm,高0.2 cm的长方体。十字裂缝由两个垂直单裂缝缺陷构成。图6为单裂缝和十字裂缝模型与重构图像。对比成像结果可知,相比于单面电极,双面电极伪影较少,所成图像更接近实际损伤。

图6 裂缝损伤成像

2.2.2孔洞损伤

构造两种孔洞缺陷模型。正方体孔洞缺陷三孔洞缺陷模型和模型。单孔洞参数设置为长2 cm,宽2 cm,z轴方向的厚度设置为0.2 cm的正方形缺陷,位于待测材料中心。对角孔洞模型由在检测材料对角线位置的三个圆柱缺陷构成。圆洞直径分别为0.5、0.6、0.7 cm,z轴方向的厚度设置为0.2 cm。重构图像如图7所示。

图7 孔洞损伤成像

由仿真可以看出,单平面电极重构图像可以确定出缺陷的位置,但缺陷的形状并不能很好地反映出来,双平面传感器将缺陷完整地重构出来。对于气泡缺陷,单双面传感器均可以重构出三个直径不同的缺陷,双面传感器则更准确地反映孔洞尺寸大小。

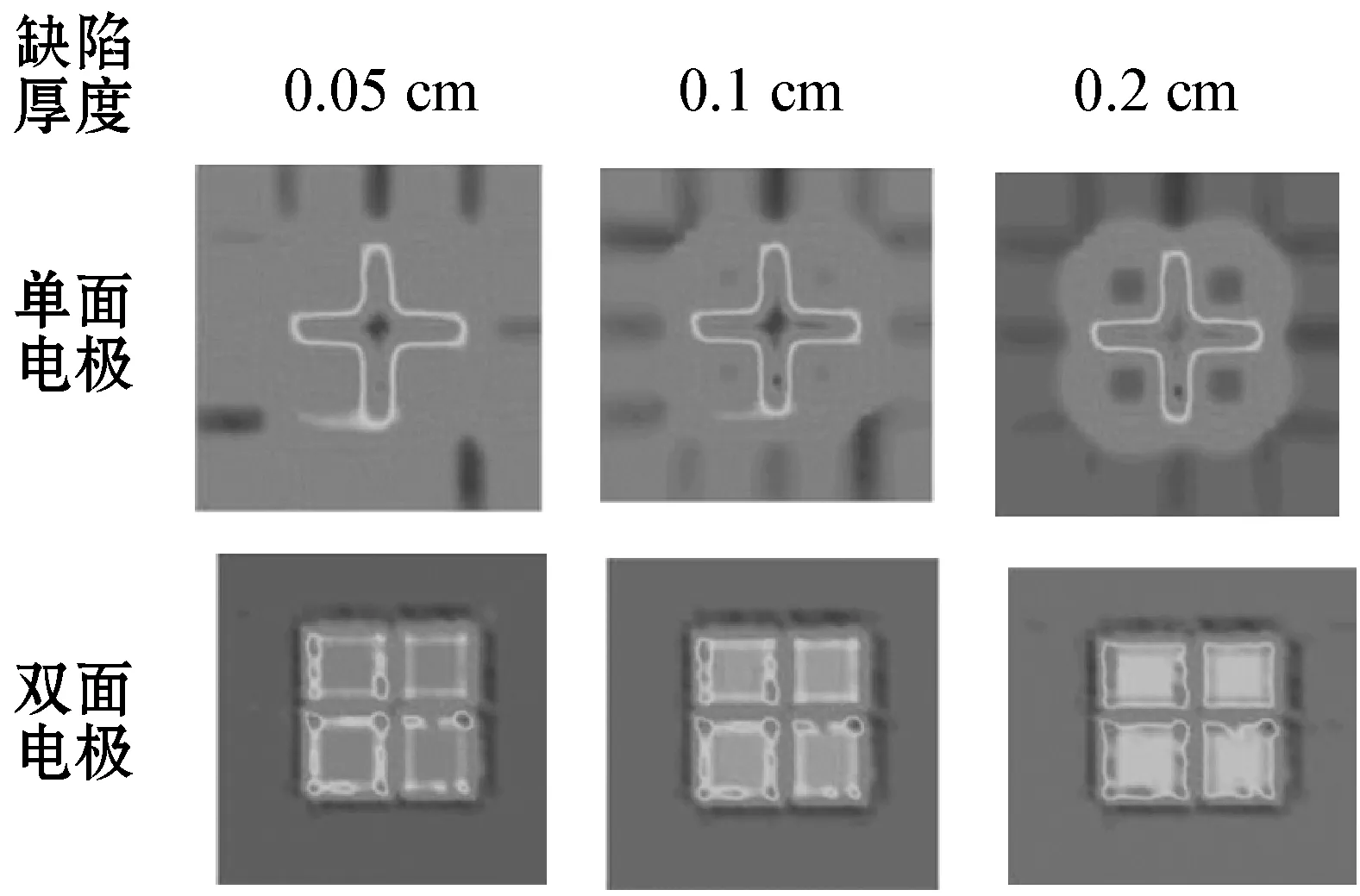

2.2.3分层损伤

复合材料在使用过程中,胶层可能出现分层现象。这严重降低了复合材料的性能。为了模拟分层缺陷,构造了三个不同厚度的正方体缺陷,厚度分别为0.05、0.1、0.2 cm。正方体位于待测材料中心,边长为4.5 cm。重构图像如图8所示。

图8 分层损伤成像

首先对缺陷形状进行评价,双平面电极传感器可以很好地将缺陷正方体的形状显示出来。其次,随着分层缺陷厚度的增加,其对应的介电常数也在增加。由双面电极重构可以看出缺陷处的亮度发生了改变,从而反映分层厚度的变化。

3 检测系统搭建

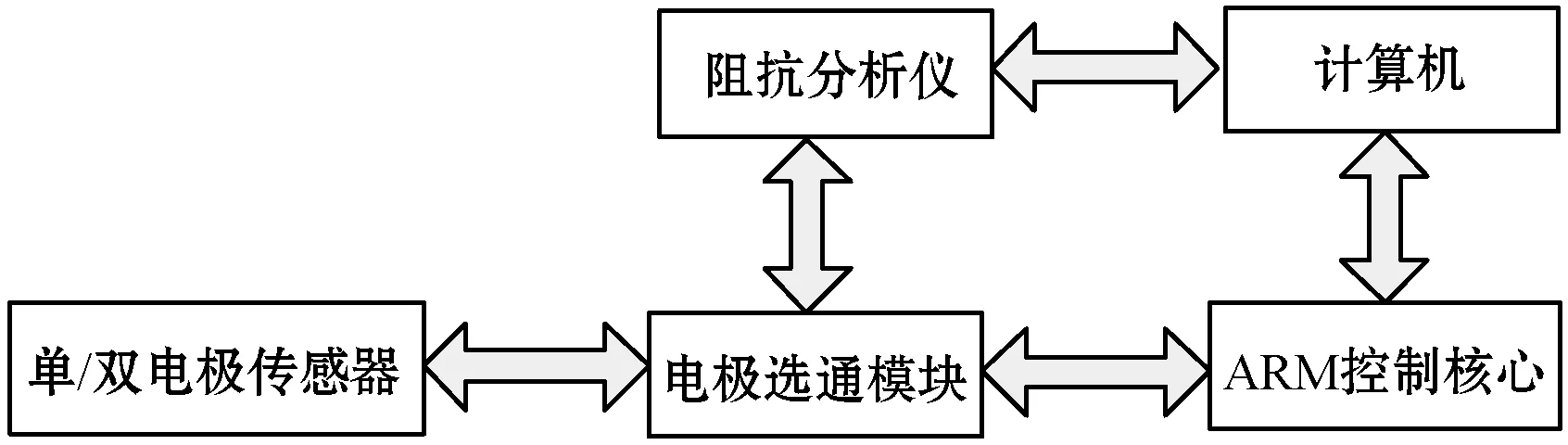

3.1 硬件系统

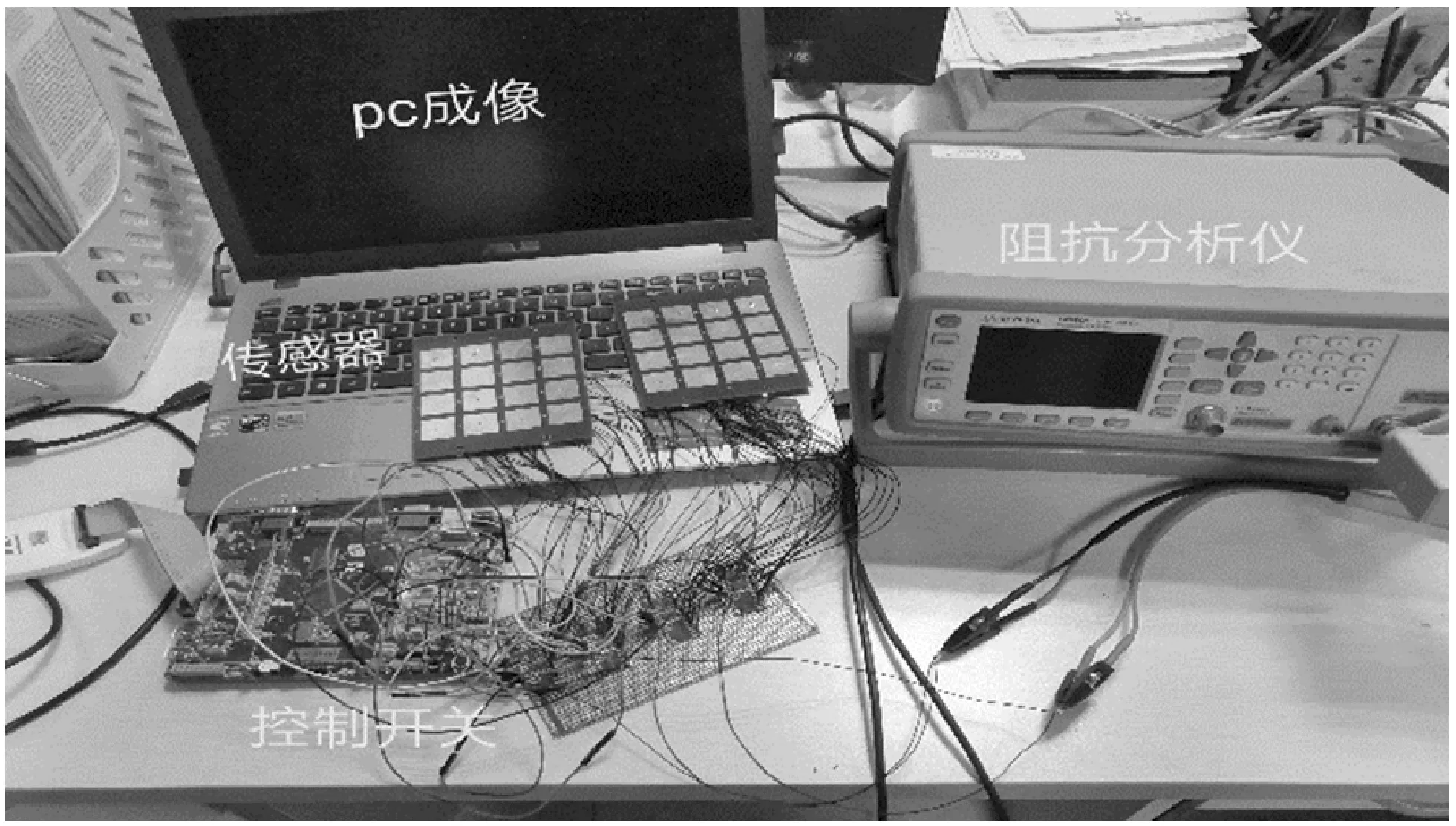

基于上述仿真结果,搭建了双平面电极传感器硬件电容值采集系统,结构如图9所示。系统以ARM STM32F0为控制核心,控制模拟开关CD4067BE选通激励测量电极,采用E4980A的阻抗分析仪进行电容值采集,将采集到的数据通过USB2.0传输到PC端的上位机。采集系统可满足单平面电极传感器与双平面传感器的需求。

图9 单/双平面电极硬件系统

电极选通模块主要通过模拟开关CD4067BE控制电极的循环激励。CD4067BE为16路模拟开关,本系统选用四个CD4067BE进行电极切换,其中两个控制激励电极选通,两个控制测量电极的选通。电极选通模块一端接单/双面电极传感器阵列,另一端连接阻抗分析仪,从而实现循环激励测量。

E4980A的参数设置如下:模式为Cp-D、测量频率为10 kHz、激励电压设为1 Vrms、测量时间为MED即中等测量时长,测量单位为pF。采用USB接口实现与PC端的通信。E4980A可提供在任何频率下基本精度±0.05%(C)、±0.0005(D)的Cp-D测量,且在每个范围内都具有七位数的分辨率(损耗因数分辨率为1×10-6)。电阻抗分析仪E4980A有较快的测量速度和良好的测量性能,保证了在测量频率范围内可对各种元器件和多种材料进行测量评估。

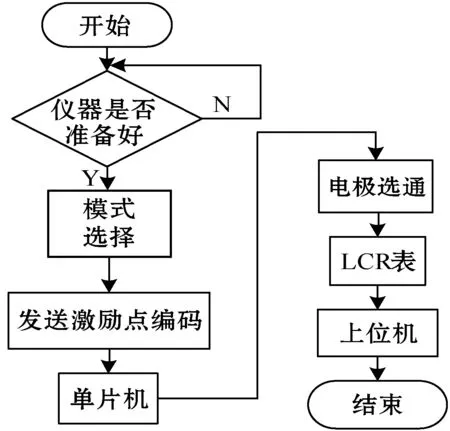

3.2 软件系统

软件开发采用LabVIEW设计上位机程序,阻抗分析仪采集到的数据通过VISA串口函数传输到LabVIEW界面。通过VISA读取和VISA写入函数实现数据传输。LabVIEW程序控制LCR表采集数据的关键是采用事件结构。为了保证持续响应多次事件,将事件结构嵌套在While循环中使用,即构成事件驱动型程序。程序流程如图10所示,系统实验平台如图11所示。

图10 软件系统程序流程

图11 系统实验平台

4 实 验

使用搭建的系统对缺陷材料进行实验。待测材料由三个长度10.5 cm,宽度10.5 cm,厚度2 mm的有机玻璃板构成,第一层材料和第三层材料不设置缺陷,第二层为缺陷构造层,模拟实际复合材料产生的缺陷。实验构造了图裂缝和气泡缺陷等共四种样件。中间缺陷层检测材料和实验重构图像如图12所示。

图12 损伤样件重构图像

采用图像误差(image error,IME)和图像相关系数(correlation coefficient,CORR)[14],对单平面电极传感器和双平面电极传感器测量的效果后重建图像效果进行定量分析。图像误差IME定义为:

(6)

图像相关系数CORR定义为:

(7)

表1 重建图像结果误差和相关系数

可以看出,在不同缺陷时双面电极传感器时的IME均低于单面传感器的重构IME。对比CORR,相同的缺陷情况下,单面电极传感器CORR更高。可以得出结论:双面电极传感器对缺陷物件的图像重建效果优于单平面电极传感器。

5 结 语

本文提出一种双平面电容传感器检测复合材料的损伤的方法,搭建了单/双面传感器ECT检测系统。通过仿真和实验分别对不同形状的缺陷进行检测,结果表明:双面传感器对于典型缺陷的真实分布的形状保真度更好,成像效果优于单面传感器的成像效果。但由于双面电极采集数据量大,对数据采集系统精度提出了较高要求且成像速度有待提高。