20g与Gr5Mo管异种接头的焊修

石伟

前言:我厂南催化装置两器;再生器、反应器(基体为20g钢),用U形管(材质为Cr5Mo)连接。规格为φ426x16mm;工作温度500-550C;介质:催化剂。

原焊接缝是用E5015焊接,经两年内运行后,在Cr5Mo侧熔合区出现贯穿性裂纹。停工检修时,试管的焊缝切除。发现两侧的基体金属均有不同程度的碳化。经技术主管部门研究认为两侧基体金属出现上述变化,按等强度选用焊材则很难保证焊接质量,而确定选用奥氏体焊材焊接。

为保证装置长、满、优安全运行,特就此类异种钢焊接的一些特殊问题;如母材对焊缝金属的稀释;在毗邻母材熔合区形成过渡层和扩散层;焊接应力分布及影响等方面分析焊接裂纹形成机理。制定合理焊接工艺,获得符合质量要求的焊接接头。

关键词:20g+Cr5Mo、异种钢焊接、舍弗勒图

一、20g与CrSMo钢焊接问题分析

20g与CrSMo钢是两种组织、成份与性质均不相同的钢种,它们焊接在一起时,其接头是由两种母材与奥氏体熔敷金属三者熔合而成。这样就产生了与焊接同钢时所不同的一系列新问题。

1、焊缝金属的稀释

20g钢是不含合金元素的碳素结构钢,而Cr5Mo是中合金珠光体耐热钢。焊接时,选用Cr-Ni型奥氏体焊条时,会出现母材对焊缝金属合金成份的冲淡作用。由于这种稀释结果,会使焊缝金属奥氏体形成元素含量降低,在焊缝中形成马氏体组织,降低接头质量,引起裂纹产生,为减小母材对焊缝金属的稀释作用,应严格控制母材的熔合比。

用舍弗勒图对焊缝金属进行分析,确定熔合比,来获得予想焊缝组织,十分重要,其方法如下:

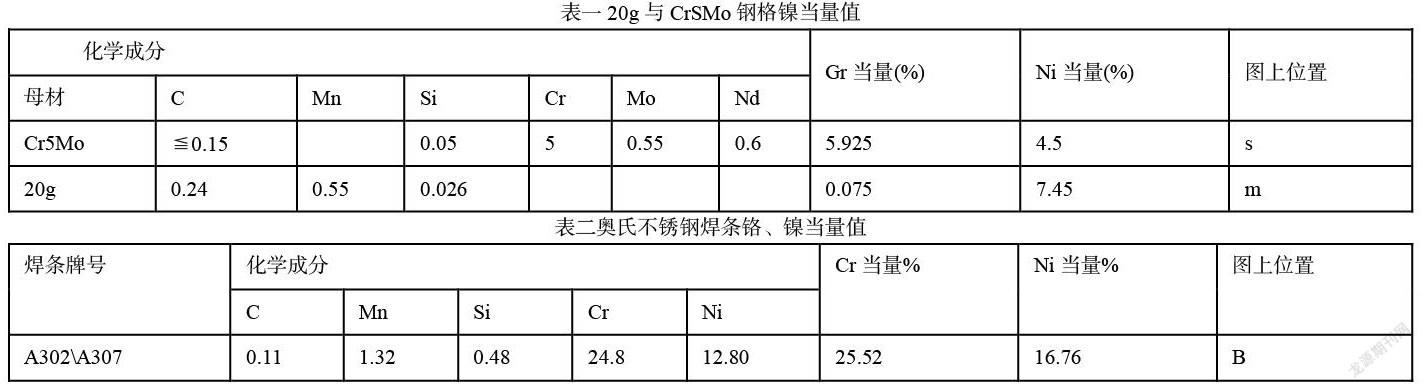

①按母材化学成份,分别折算出其Cr、Ni当量(见表一)和奥氏体不锈钢焊条的Cr、Ni当量(见表二).并在图上找出相应的成份。

①点m与s点,将其连成直线,其中点a,是两种母材在不开坡口,不加填充金属,直接焊接,母体熔合比为50%时的焊缝组织。由图一可知,所取得的焊缝组织是纯马氏体组织,是不符接裂要求的。

②把a点看作待焊母材成份,而焊材成份(25-13型奥氏体不锈钢焊条),在图上成份点为b点。

具有a点成份的母体与b点成份焊条,熔合而成焊缝金属的组织在a-b线段上,其组织百分比,决定于母材的熔合比,a-b线段上d点为临界点,a-d处于马氏体区,奥氏体+马氏体区、奥氏体区之间,这对焊缝抗裂性不利。而d-b段处于奥氏体区、奥氏体+铁素休双相组织区,这个区间,是理想的焊缝组织区间。为使焊缝组织处于d-b区间,只能靠控制熔合比来实现。

③以选用焊材成份b点为始点,将b-a分成10份,以确定熔合比,由图一知,只有熔合比小于40%(即两侧母材在焊缝中分别占20%)时,焊缝才能得到双相组织。

2、熔合区过渡层的形成

由于20g、Cr5Mo钢与焊缝金属成份差异很大。且施焊时,熔化的焊材金属与两侧母材金属在熔池内部和边缘混合程度不同,中熔池靠近焊缝边缘存在一个很窄范围的“不完全混合区”,其化学成份有很大的不均匀性。事实上,焊缝在热源作用下,熔化的母材和焊条金属的熔池的内部和边缘成份受温度影响,邊缘液态金属温度低,流动性差,高温停留时间短,这样母材金属所占成份就越大。所以在靠近熔合线母材对焊缝稀释作用就越强烈;过渡层内Cr、Ni含量就越少,这样焊缝中Cr、Ni含量也相对减少。

对照舍弗勒图,过渡层区是由奥氏体+马氏体组成,其宽度决定于焊条的类型。如马氏体区宽度较大时,则会显著降低接头韧性,使用时,在应力作用下,将出现局部脆断,所以应选用Cr、Ni含量较高的A302、A307焊接较为稳妥。因镍是否墨化元素,能降低碳化物稳定性并能削弱碳化物形成元素对碳的亲合力,改提高焊条Ni含量,可减小扩散层,是抑制熔合区扩散过程有效手段,以达减少过渡宽度。

3、熔合区碳扩散的形成和影响

由于接头是由20g+奥氏体焊缝金属+Cr5Mo组成,加之母材碳含量较高,合金元素含量较低(碳化物形成元素低),焊缝金属则相反,这样在熔合区处形成碳化物、形成元素的浓度差。后果是使母材形成脱碳层而软化,而焊缝金属因增碳而硬化。如接头长期在350-550℃条件下工作时,熔合区将出现显著碳扩散,碳自母材向焊缝扩散,致成时效,诱发裂纹产生。

为减轻碳迁移和碳过渡层宽度,应提高奥氏体形成元素和有足够的碳化物形成元素铬、钼等元素含量,把碳固定在稳定的碳化物中。而另一方面向焊缝添加增加碳活度系数元素,使已迁移到焊缝熔合区中的碳扩散开。据有关资料证明。焊缝中含有一定量的Ni,不但能防止熔合区的碳化层,还能减少碳迁移过渡层,但不宜过高,否则会产生热裂纹。

4、残余应力的状态与影响

奥氏体焊缝金属线膨胀系数较母材大,加之两种母材的热物理性能不同,焊接温度在上、下部分不对称,在20-600C范围内其膨胀系数相差较大;

奥氏体焊缝金属为:(16-18.70)x10-6K-1;

Cr5Mo为:(10.30-14.15)x10-6K-1;;

20g为(10.9-14.68)x10-6K-1;

所以焊后出现较大的残余应力。

有关资料得知,奥氏体焊缝金属膨胀数较20g、Cr5Mo大30-50%,而导热系数却只有20g、Cr5Mo的50%在焊接时会产生很大热应力,特别是在温度变化速度较快时,由于热应力引起热冲击力,象合金钢淬火-样,易引起开裂,此外,在交变温度下,由于20g抗氧化性差,易氧化形成缺口,在反复热应力作用下,缺口沿薄弱的脱碳层扩散,形成热疲劳缝纹沿脱碳层扩展,导致接头在短期内破坏。

此类接头在高温时,借助松驰过程能够降低焊接应力,但在冷却时又出现新的残余应力,故而这类接头焊后热处理并不能消除应力。只能引起应力重新分布,但分而特征不变。综上所述。知由上述因素影响,致使焊缝产生缝纹,特采用下述焊接工艺。

二、焊接工艺

1、焊接方法选择:

焊接方法的选择,除考虑生产率和具体焊接条件下,还应考虑熔合比的影响,按制熔合比,以降低母材对焊缝的稀释。据有关资料知:焊接方法对熔合比的影响。见表三。

采用涂料焊条手工电弧焊是最佳选择。因其方便灵活,不受焊件形状、空间位置限制又可通过操作手法调节线能量和焊接热输入,控制母材熔深,达到控制熔合比目的。

2、焊条的选择

①利用含弗勒图确定焊缝金属组织成份

而含镍量不于10%,小于19%的A302、A307焊条,将熔合比控制在30-40%范围内,焊缝组织为奥氏体,奥氏体+铁素体双相组织,见图1的b-d线段。其抗热裂性好,是理想焊材。

②从抑制熔合区碳扩散考虑焊材选用

因碳扩散是此类异种接头薄薄弱环节,它对常温和高温瞬时机械性能影响不大,但却降低接头持久强度约10-20%,故提高焊材的奥氏体形成元素含量,是抑制熔合区碳扩散有效手段。

另适当提高Ni含量,可显著降低碳迁移过渡层,但不宜超过19%,否则对抗热裂性不利。

③提高焊缝金属抗热裂的能力

此类异种钢焊接时,为了避免在焊缝中出现热裂纹,在不影响使用性能前提下,最好使焊徒中含有3-7%的铁素体组织。

④从操作工艺稳定性因素考虑:

由于施工现场条件较差,,环境温度低和相对湿度较大等条件,为避免在焊接热源作用下,焊徒中氢溶解量增大,致成氢致裂纹起见。我们选用对氢敏感性差和操作稳定性较好的酸性焊条。

综上所述诸因素。我们选项用A302、A307作为此类异种接头的焊接材料。

3、坡口型式选择:

坡口型式对母材熔合比影响较大,焊接层次越多,熔合比越小;坡口含角越大,熔合比越小;U形坡口较V形坡口熔合比小;多层焊时根部焊缝熔合比最大,是产生根部裂纹的主要原因。加之奥氏体焊条熔化后,粘滞性较大,不易疏散,润湿坡口面。为了能通过焊条摆动,使熔滴落到所要求位置上,应适当加大坡口角度。因U形坡口加工困难,改选用V形坡口,是将坡口含角增至70-80。

4、规范参数

为降低熔合比,尽可能选用小直径焊条并在保证塔合情况下采用小电流值,减小母材熔深。推荐规范见表四

5、采用予堆焊工艺

在施焊前,于母材自身拘束条件下在两侧母材的坡口面上子先堆焊两层的堆焊层,如图五所示。堆焊层的厚度为5-6m为宜,堆焊后修麻成图五尺寸,目的是使之在母材与焊缝之間形成一个碳迁移和稀释的缓冲带。由于予堆焊层存在,这样坡口面成份,本上与焊条成份相接近。然后再用进行焊接,使碳迁移与稀释作用得到缓解。

予堆焊时切记采用小电流、窄焊道、小熔深。

6、接管的联接形式

原接管由于多次焊修、切除变短。为此我们采用加短管方式联接。先焊接自由拘束状态下的20g+Cr5Mo管对接口(垂直固定),经检验后再焊接20g同钢种的对接口,这样焊接优点是:

①便于焊后检测时发现缺陷返修;

②先焊20g+Cr5Mo接口,可减小装配时加在焊缝上的径向切应力(因原管切除后,管径错位30mm左右).

三、原况与新况焊后比较

原工艺焊后经着色与X光检验,发现在焊缝部靠20g侧熔合线附近出现长短不一的断续的纵向裂纹,裂纹总长度约为焊缝总长的四分之一左右。剖解后测得裂纹一般深度为5-6mm,局部则深达8mm,且断面呈银白色,无气化迹象,属冷裂纹。虽几经焊修,仍出现不同程度裂纹。而采用新的工艺方法,焊后经检验未发现有焊接裂纹出现和超标的焊接缺陷,x光摄片为1级。现已经三年运行,效果良好。

四、结论

1.考虑母材对焊平缝稀释作用,利用合弗勒团确定坪缝金属组织与母材熔合比。

2.由于此类异种按头的各自黟胀数差开较大焊后不宜进行热处理,否则会引起应力重新分布和促使峻的扩散。

3.熔合比不宜大于40%,且焊缝组织中最好有3-7%铁素体组织,以利抗热裂。

4.为防止稀释、碳迁移,采用在母材坡口而上子堆焊工艺,予堆焊层厚不应小于5-6mm为宜,可减缓合金元素与碳在焊缝与素养材间出现浓度差。

5.由于20g、Cr5Mo母材侧熔合区会形成过渡层和碳迁移、扩散,致成化学成份不均匀而引起马氏体兢化。且异相界面因扩散导致碳浓度突变,引起接头塑性降低。故而适当提高镍含量能防止或减小脆化层,抑制碳迁移。

6.尽可能避免强制组装,防止焊接应力与之重叠而降低接头质量。

参考材料

[1]潘春旭-异种钢及异种金属焊接:显微结构特征及其转变机理2000年

[2]石油化工异种钢焊接规程