电控双泵液压源在注塑机上的节能研究

高 俊,韩 昌

(1.武汉工程大学 机电工程学院,湖北 武汉 430205;2.武汉商学院 机电工程学院,湖北 武汉 430056)

引言

注塑机是生产塑胶产品的主要机械设备,但其电量消耗大、能量损失严重等问题一直困扰着生产企业[1],在生产成本中注塑机的电费成本占据了很大比例,这极大地影响了塑胶产品生产企业的效益,也造成了电力资源的极大浪费。随着市场对节能型注塑机的关注,由交流伺服电机驱动液压泵的新型泵控液压动力源应用到了注塑机中[2]。在保压和冷却等环节中伺服电机和液压泵低速运转,大大减少了液压系统的溢流损失,其节能效果得到注塑机设计制造人员和注塑机使用单位的广泛关注[3]。

1 异步伺服电机泵控系统的设计

传统注塑机液压系统由定频交流异步电机驱动定量泵组成[4]。该液压系统提供恒定的流量,注塑机液压系统多余的油液通过溢流阀回油箱,因此造成系统大量的溢流损耗[5],能量损失高达36%~68%。为解决液压系统溢流造成的能量损失,目前在注塑机液压系统中开始使用伺服电机驱动的液压动力源系统[6]。

由于注塑机液压系统瞬时流量会很大,对液压动力源的流量响应要求较高,也就要求伺服电机的转速响应要很快。为满足这一要求,通常使用永磁同步电机作为动力源[7]。永磁同步电机虽然有响应快、损耗小、效率高等一系列优点,但由于使用稀土永磁材料造成其价格昂贵,限制了其在注塑机上的应用。

而采用变频器控制普通三相异步电机驱动液压系统的方案,由于其响应速度慢、控制精度低等问题,无法满足注塑机对液压系统压力和流量的控制要求[8-9]。

为实现注塑机伺服电机泵控系统大流量、低成本、高精度的设计要求,设计了如图1所示的基于三相异步电机的伺服双泵液压动力单元。

图1 异步伺服电机驱动的双泵液压系统简图

为适应伺服控制的需要,在普通三相异步电机的基础上进行如下改进:

(1)由于流量与转速之间存在如下关系:

q=Vn

(1)

式中,q—— 流量

V—— 泵的排量

n—— 泵的转速

对使用定量泵的系统,只需要在与泵相连的电机主轴上安装编码器,通过向控制器反馈电机转速,就可以实现对系统流量信息的反馈。

(2)电机应使用独立的散热风扇,以防止在低转速时散热能力不够;

(3)电机内置热敏电阻,对电机起过载保护作用;

(4)相对普通四极电机定频时1500 r/min的转速,伺服电机转速可能达到2000 r/min以上,电机轴承应使用高速耐磨轴承。

为满足注塑机对液压系统瞬时大流量输出的要求,使用了串联的双齿轮泵通过合流阀块后输出到注塑机液压系统,阀块中安装有压力传感器以实现对压力的闭环控制[10]。

2 节能理论计算

如图2所示为一个注塑机主油缸典型工作循环,下面分别在传统定量泵和伺服电机驱动的定量泵两种模式下进行能耗的理论计算。

图2 注塑机主油缸典型工作循环

由于定量泵的特点,系统无论在任何工作状态下,定转速电机都会带动定量泵转动。因此,排出泵的压力油流量将不会有较大变化,基本维持在一个恒定值。而利用伺服泵控的方式,t0~t1时段快进时,泵以指定的流量q1输出;t1~t2时段慢进时,伺服电机转速变慢,从而使定量泵排出流量减少,设此时流量为q2;t2~t3时段保压时,伺服电机以极低的转速运转,泵排出流量q3几乎为0;t3~t4时段,活塞杆返回,泵以系统所需要的流量q4供油;t4~t5时段原位停止时,泵又以极低转速运转,排出流量q5几乎为0。

由此,可以计算出t0~t1时段中,伺服电机泵所消耗的能量W11:

(2)

式中,a—— 修正系数

p1—— 快进时的系统压力

q1—— 快进时的系统流量

V—— 泵排量

n1—— 快进时与泵连接的伺服电机的转速

通过分析可知,t2~t3时段为保压,泵排出流量几乎为0,伺服电机以极低的转速运转,即n3≈0,故W13≈0。同理,在原位停止时n5≈0,故W13≈0。可以计算出t0~t5整个工作循环中,伺服电机泵所消耗的能量W1:

W1=W11+W12+W14

(3)

式中,a—— 修正系数

V—— 泵排量

其他物理量意义如表1所示。

表1 各行程系统参数

对于定量泵,t0~t1时段中,定量泵所消耗的能量W21为:

(4)

式中,a—— 修正系数

p1—— 快进时的系统压力

V—— 泵排量

n0—— 快进时定量泵的转速

同理,依次类推可以计算出t0~t5整个工作循环中,定量泵所消耗的能量W2:

W2=W21+W22+W23+W24+W25

(5)

式中,a—— 修正系数

V—— 泵排量

其他物理量意义如表1所示。

综上所述,相比与定量泵,伺服电机泵可节约的能量ΔW为:

ΔW=W2-W1

(6)

通过上式可以看出,保压时的能量损失W23基本上完全由定量泵产生。对于大流量的液压泵,其所产生的能量损失更大。同时,保压时间越长,所造成的能量损失也越大。

和保压时一样,机器中液压系统执行元件停止时,如取件、加料等工序时,定量泵的连续工作同样也造成非常大的能量损失W25。且时间越长,泵流量越大,造成的能量损失越大。

对于大流量的液压系统,流量q增大将成比例的增大耗能。因此大流量的液压设备若利用伺服泵控系统将有很大的节能效果。

3 新液压动力源对传统注塑机的改造

为测试异步伺服电机驱动串联双齿轮泵在注塑机上运行的性能,同时验证其节能效果,对一台HTF450X2型注塑机进行改造。将该注塑机中三相异步交流电机驱动的柱塞泵液压动力源更换为伺服电机驱动的串联双齿轮泵液压动力源[11-12]。进行改造后HTF450X2型注塑机的液压主回路如图3所示。

图3 搭载异步伺服电机泵控动力源的注塑机液压系统

改造注塑机所使用的电机控制器、制动单元、制动电阻如图4所示,使用的三相交流电机如图5所示,其中制动单元和制动电阻的作用为消耗电机减速反转所产生的逆向电能,电机控制器将根据注塑机的压力流量指令,结合压力、流量反馈信号控制伺服电机的转矩和转速,从而实现对注塑机压力和流量的闭环控制。

图4 电机控制器系统

图5 电机泵系统

4 改造后液压系统的性能分析

由于注塑机对液压系统流量和压力的响应要求较高,因此对改造后系统流量响应和压力响应进行了测试。流量响应测试结果如图6所示,测试数据显示注塑机输出流量从0到最大输出值的响应时间约为90 ms。

图6 改造后注塑机流量响应图

同样,对改造后注塑机的压力响应进行测试,结果如图7所示。测试数据显示改造后注塑机输出压力从0到最大指定压力值的响应时间约为100 ms。

图7 改造后注塑机压力响应图

5 节能实验研究

为验证改造后注塑机在电力消耗方面的性能,对改造前后注塑机的电力消耗情况进行了测试。在注塑机改造前后,分别使用模具1和模具2生产两种不同类型的产品。

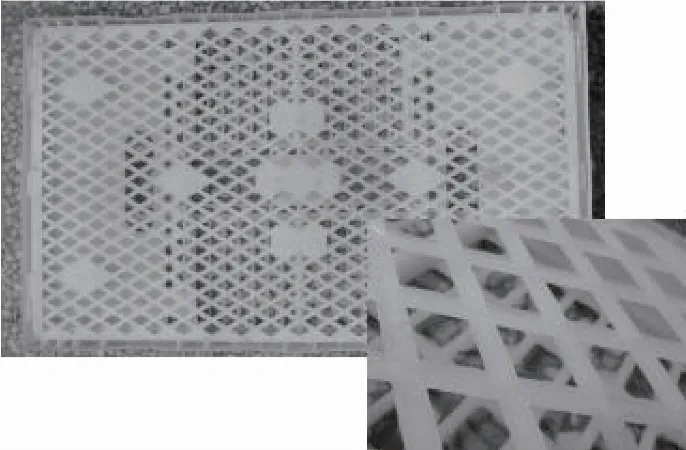

模具1生产的厚壁型塑胶产品如图8所示,该产品长1000 mm,宽500 mm,高150 mm,最大壁厚5 mm。

图8 模具1生产的厚壁型产品

使用模具1生产厚壁型塑胶产品时,分别对传统液压动力源和电控双泵液压源消耗电能情况进行统计,其电力消耗测试统计数据如表2所示。

表2 使用模具1时不同动力源消耗电力统计

在60 min时间内,注塑机共注塑生产了27次,改造前使用传动液压动力系统时电力消耗为42 kW/h,同样情况下改造后使用电控双泵液压源时电力消耗为18 kW/h,相比改造前节能57%。

模具2生产的薄壁型塑胶产品如图9所示,产品长1000 mm,宽500 mm,高10 mm,最大壁厚2 mm。

图9 模具2生产的薄壁型产品

使用模具2生产薄壁型塑胶产品时,分别对传统液压动力源和电控双泵液压源消耗电能情况进行统计,其电力消耗测试统计数据如表3所示。

表3 模具2不同动力源消耗电力统计

改造前在60 min时间内注塑机共注塑生产了88次,电力消耗30 kW/h。改造后测试时,以相同注塑生产次数88次进行测试,电力消耗为17.5 kW/h,相比改造前节能41.7%。

6 结论

(1)通过压力流量反馈形成闭环控制,控制器驱动机电和液压泵可以实现精准的压力流量控制,其压力响应与流量响应等性能可以满足注塑机工作的需要;

(2)通过双连齿轮泵合流输出,可以满足注塑机液压系统瞬时大流量输出的要求,且具有显著的成本优势;

(3)利用交流异步电机驱动双连齿轮泵组成的新型液压动力源,在注塑机生产作业时具有非常明显的节能效果。