四柱式液压机双缸“串并联”同步控制结构研究

田 英,佘 阳,王兴波

(1.佛山科学技术学院 机电工程学院,广东 佛山 528000;2.工业和信息化部电子第五研究所,广东 广州 510640)

引言

四柱式液压机作为一种工程机械,可完成对金属和非金属的挤压、拉伸和冲裁等任务[1]。目前四柱式液压机多采用双液压缸作为执行机构,为实现加工过程平稳进行,就要保证2个液压缸同步运动,以此避免液压机结构卡死等危险情况的发生。因此需要采取合适的同步控制策略,才能实现双缸精确的同步控制。

李洪龙等[2]针对某四柱式液压机位移同步控制的功能要求,提出采用能满足系统稳定性和鲁棒性要求的分数阶PID控制策略对其进行位移同步控制,结果表明,分数阶PID控制器具有较强的抗干扰能力和较好的鲁棒性,验证了所设计的四柱式液压机位移同步控制的液压系统具有良好的工作性能;盖彦青等[3]提出一种基于模糊神经PID控制方法,结果表明,此方法可以有效减小同步控制偏差,提高控制精度,解决了传统控制方法鲁棒性差的问题;张红[4]利用变论域方法,建立基于变论域模糊PID的多缸同步控制的误差补偿控制算法,实验研究表明,该变论域模糊PID控制算法实现高精度的多缸同步控制技术的可行性;刘泽意等[5]通过模糊PID实现PID参数在线白调整,减小了同步位置误差,实际使用效果良好;董春芳等[6]设计了一种交叉耦合同步控制方式,通过通道状态比较,其双缸同步控制精度较高;刘新良等[7]设计了一种基于极点配置的动态解耦控制器,在各单回路加经典PID控制器,通过仿真和实验表明,该控制策略可以有效实现对多缸运动系统的同步控制;江小霞[8]将神经元自适应控制器用于同步控制,提出了虚拟主动缸和混合同步神经元控制结构,仿真结果表明,采用虚拟主动缸的同步效果较好。

对四柱式液压机和双缸同步控制技术的研究可以看出,目前关于双缸同步技术的研究较多,但应用于四柱式液压机的双缸同步控制技术较少。因此本研究介绍了四柱式液压机同步控制系统原理,建立了系统数学模型,利用蚁群算法对系统中的PID控制器参数进行了优化,基于“串联型”和“并联型”同步控制结构在MATLAB/Simulink中进行了仿真研究,并为了验证两种同步控制结构的实际控制性能,在四柱式液压机试验台上进行了试验研究。

1 液压机同步控制系统原理及其数学模型

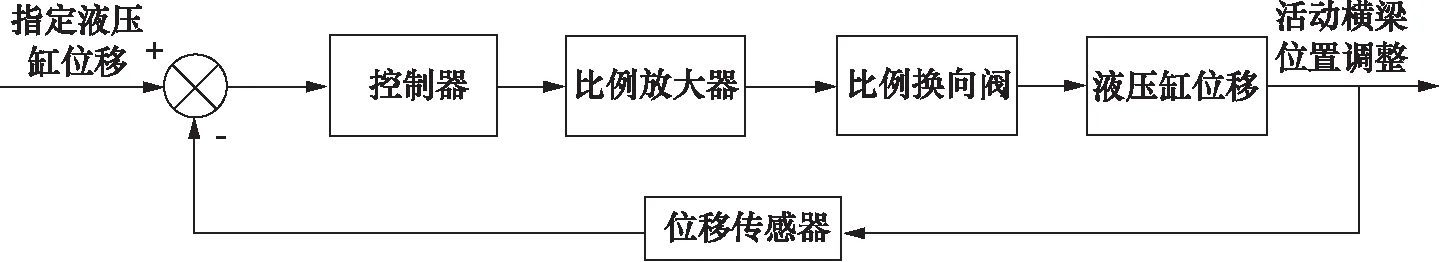

四柱式液压机液压同步控制系统如图1所示,主要由比例阀、液压缸、位移传感器及控制器等组成。控制器发送控制指令给2个比例阀,从而对2个液压缸进行油液控制,进而调整活塞杆位移,实现其同步控制。因此系统同步控制精度取决于控制器中同步控制策略,合适的同步控制策略将提高四柱式液压机双缸同步控制精度。

图1 四柱式液压机同步控制系统

加入负载干扰的四柱式液压机同步控制系统原理如图2所示。从图中可以看出,该系统为典型的液压缸位置控制,其数学模型建立方法比较完善,本研究列举系统关键环节数学模型[9]。

图2 四柱式液压机同步控制系统原理图

比例放大器数学模型为:

I=K1Δu

(1)

式中,Δu—— 输入电压,V

I—— 输出电流,A

K1—— 放大系数,A/V

比例换向阀数学模型为:

(2)

式中,xv—— 阀芯位移,m

Kb—— 阀芯位移与电流增益系数,m/A

位移传感器数学模型为:

Uf=Kfxp

(3)

式中,Kf—— 位置反馈增益,V/m

Uf—— 活塞位移xp对阀芯位移xv的传递函数为:

(4)

2 液压机同步控制系统控制策略

在进行同步控制策略研究之前,首先对同步控制系统2个分支中的液压缸位置控制进行研究。

本研究采用控制性能更强的积分分离PID控制器实现液压缸位置控制[10],表达式如下:

式中,β为积分项的开关系数,β取值遵循下式:当ek≤ε时,β=1;当ek>ε时,β=0。其中阈值ε根据系统具体情况设置。

PID控制器中最重要的是其3个参数的优化。本研究采用蚁群算法对PID控制器的3个参数进行优化[11],其结构框图如图3所示。

图3 蚁群算法优化PID参数结构框图

蚁群算法优化PID参数优化具体流程如图4所示。具体过程为:设置蚂蚁数量为40,挥发系数ρ取0.7,信息启发因子α取0.3,最大迭代次数NC取50。限定液压缸位置调节器3个参数Kp,Ti和Td范围设置为(0,10)。采用ITAE作为目标函数,如式6所示。

图4 蚁群算法优化PID参数结构框图

(6)

经过50代迭代,可获得蚂蚁算法优化后的3个参数,如表1所示。

表1 蚂蚁算法优化参数结果

下面对四柱式液压机同步控制系统控制策略进行研究。目前,同步系统中较为常用的为“串联型”和“并联型”同步控制结构[12],如图5、图6所示。

图5 “串联型”同步控制结构

图6 “并联型”同步控制结构

为验证上述两种控制结构在四柱式液压机同步控制系统中的控制效果,在MATLAB/Simulink中建立仿真模型。表2给出了四柱式液压机同步控制系统仿真参数[13]。

表2 仿真参数

对“串联型”仿真模型添加STEP阶跃信号,运行仿真结果如图7和图8所示,图中Xp表示位移,ΔXp表示误差。

图7 “串联型”同步控制结构响应曲线

图8 “串联型”同步控制结构同步误差

分别采用最大同步误差及稳态同步误差2个指标对仿真结果进行评价,如表3所示。

表3 “串联型”同步控制结构仿真结果 m

同样地,对“并联型”仿真模型添加STEP阶跃信号,运行仿真结果如图9和图10所示。

图9 “并联型”同步控制结构响应曲线

图10 “并联型”同步控制结构同步误差

同样采用最大同步误差及稳态同步误差2个指标对仿真结果进行评价,如表4所示。

表4 “并联型”同步控制结构仿真结果 m

分析表3和表4,“并联型”同步控制结构相比“串联型”同步控制结构最大同步误差减小了80.571%;稳态同步误差减小了41.379%,从仿真结果可以看出,“并联型”同步控制结构对于最大同步误差和稳态同步误差的控制效果优于“串联型”。

3 液压机同步控制系统试验研究

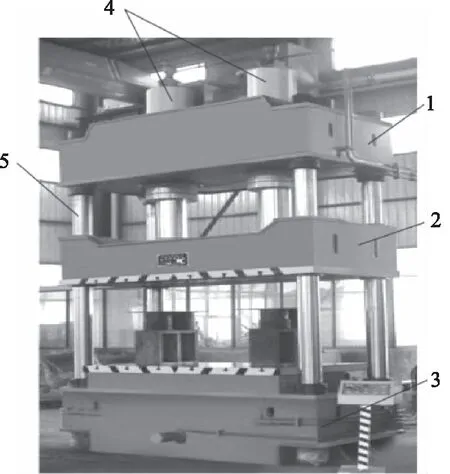

为了验证两种同步控制结构的实际控制性能,在四柱式液压机试验台上进行试验研究,如图11所示。

1.上横梁 2.活动横梁 3.下横梁 4.液压缸 5.立柱

由1,3和5所组成的封闭结构承载液压机垂直方向上的载荷,液压缸活塞杆固连在活动横梁上,带动活动横梁上下运动,使其达到系统设定位置[14-15]。

首先进行“串联型”同步控制结构试验,得到“串联型”同步控制结构位移试验曲线及其同步误差如图12和图13所示。

图12 “串联型”同步控制结构位移试验曲线

图13 “串联型”同步控制结构试验同步误差

同样采用最大同步误差及稳态同步误差2个指标对试验结果进行评价,如表5所示。

表5 “串联型”同步控制结构试验结果 m

其次进行“并联型”同步控制结构试验,得到“并联型”同步控制结构位移试验曲线及其同步误差如图14和图15所示。

图14 “并联型”同步控制结构位移试验曲线

图15 “并联型”同步控制结构试验同步误差

同样采用最大同步误差及稳态同步误差2个指标对试验结果进行评价,如表6所示。

分析表5和表6,“并联型”同步控制结构相比“串联型”同步控制结构最大同步误差减小了80.649%;稳态同步误差减小了30.303%,从试验结果可以看出“并联型”同步控制结构对于最大同步误差和稳态同步误差的控制效果优于“串联型”,验证了仿真结论的正确性。因此“并联型”同步控制结构更能满足四柱式液压机对于双缸同步控制精度的要求。

表6 “并联型”同步控制结构试验结果 m

4 结论

为提高四柱式液压机同步控制系统控制精度,在建立系统数学模型基础上,利用蚁群算法对系统中的PID控制器参数进行了优化,基于“串联型”和“并联型”同步控制结构在MATLAB/Simulink中进行了仿真研究,并为了验证两种同步控制结构的实际控制性能,在四柱式液压机试验台上进行了试验研究,主要得出以下结论:

从仿真结果看,“并联型”同步控制结构在最大同步误差和稳态同步误差2个指标上均优于“串联型”同步控制结构;从试验结果看,“并联型”同步控制结构相比“串联型”同步控制结构最大同步误差减小了80.649%,稳态同步误差减小了30.303%,“并联型”同步控制结构对于最大同步误差和稳态同步误差的控制效果优于“串联型”同步控制结构,验证了仿真结论的正确性。因此“并联型”同步控制结构更能满足四柱式液压机对于双缸同步控制精度的要求。