基于增材制造的液压阀块流道过渡区优化研究

李 莹,张玉莹,柳宝磊,张 晋,隋佳鑫

(1.燕山大学 机械工程学院,河北 秦皇岛 066004;2.浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州 310027)

引言

自大飞机战略提出以来,涌现出大批新技术、新材料、新工艺,减重成为飞行器作动系统的重要发展方向[1]。电动静液作动器(Electro-Hydrostatic Actuator,EHA)通过取消集中式液压能源系统,集机、电、液于一体以实现减重目标[2]。液压阀块是实现集成设计的集中体现,其各孔道与外部装配的各种阀件相连通,以实现预定的流通回路,是集成式液压系统中不可或缺的一部分[3]。液压阀块的设计主要以满足工艺孔数量最少、流道总长度最短和体积最小为目标[4-5]。降低阀块压力损失对于航空液压系统节能具有重要意义,阀块的设计与生产需要对压力损失进行评估。

为改善流道的液流特性,国内外众多学者一直对流道的设计与优化进行研究。英国巴斯大学早在20世纪70年代就开始针对液压阀块内部的流道设计进行研究。新加坡南洋理工大学深入研究了液压阀块的空间布局,开发了设计软件,为流道的设计及优化提供了简单方法。国内学者也致力于流道优化设计研究,采用Fluent等仿真软件对传统工艺成形的流道进行结构优化以实现减小压损,减振降噪等目的[6-8]。最近,祝毅等[3]在研究流道的轻量化设计时提出了增材制造的新方法成形复杂曲线流道,解决了传统工艺成形流道时存在的诸多问题,基于增材制造技术实现了阀块的轻量化设计和流道优化。基于增材制造不仅可以优化流道横截面形状,还可以优化流道过渡区域连接方式,甚至设计变截面变壁厚流道,为流道优化提供了新思路。本研究仅考虑典型的平行流道之间的连接流道的可优化性,分析流道过渡区域不同连接方式对流动特性的影响,比较其压力损失。

工程中应用的拟合曲线有两类:一类生成的曲线通过所有给定点,可由确定的表达式表示,在流道设计中常用圆弧过渡曲线来实现减小压损的目的[7];另一类是以贝塞尔曲线与B样条曲线[9]为代表的曲线,不一定通过给定的控制顶点,而是比较好地接近这些点,没有明确的数学表达式。B样条曲线具有局部控制性质,在工程中应用更加广泛。B样条曲线的底层公式为:

(1)

式中,Ni,P(u)是P次B样条基函数。

给定n+1个控制点即可得到一条P次B样条曲线。本研究中的B样条曲线是2次B样条曲线,由6个控制点控制生成,即:

(2)

工程中常采用型值点反求控制顶点的方法来确定B样条曲线,型值点即为B样条曲线通过的点。本研究采用插值法选取了6个型值点以完成B样条曲线的绘制。选择型值点时以流道入口处为第一个型值点,出口处为最后一个型值点,考虑流道所占空间的同时,保证流道与孔口相切平滑连接以控制压损。

现有的B样条曲线相关研究大多都是为了解决路径规划问题,文献[9-11]基于样条理论对自主泊车路径做出合理规划,减少了泊车时间并且达到了准确泊车的目的。工程实际中的路径规划常会遇到避障问题,文献[12]对挖掘机器人作业过程中的自主避障控制进行了研究,文献[13]利用B样条曲线对智能叉车避障路径进行了规划,这些研究应用B样条曲线使避障问题得以解决。此外,文献[14-15]还研究了B样条理论在平滑路径上的应用。尽管已有大量针对B样条理论曲线的研究,但未见将B样条理论应用于流道设计。而B样条理论的优良属性和增材制造工艺的优越性使它应用于流道设计成为可能。

1 阀块结构原理及加工工艺

电静液作动器原理示意图如图1所示,液压系统中某低压阀块部分的液压原理图如图2所示,图3为该低压阀块三维模型,由液压原理图可知该阀块集成1个单向阀、1个溢流阀、1个过滤器和1个三端口电机泵。油液从三端口电机泵流出经过3个孔口流入液压阀块,从P1口经流道在A1口接作动筒无杆腔,A2口和B口接高压阀块,单向阀、溢流阀、过滤器及多个传感器都集成在P3口对应流道中。

图1 电静液作动器原理示意图

图2 某EHA系统低压阀块部分原理图

图3 低压液压阀块

传统的阀块流道加工主要通过钻、扩、绞、攻等方法实现,这就导致阀块内部流道一般是直孔流道,且拐角处一般是尖锐角,这必然会产生较大的压损。另外,传统工艺加工流道要增设工艺孔以连接内部交叉孔,加工完成后还要设置其他工艺封堵工艺孔,使加工过程更复杂化且增大了泄漏风险。以增材制造为技术手段[16],流道设计自由度大,可以改变传统的流道结构,不仅仅局限于加工直孔,还可以将拐角处加工成过渡的圆滑流道,减少流道方向突变引起的局部压力损失。而且可以去除工艺孔,减少不必要的流道,降低沿程压力损失和泄漏风险。航空领域追求高功率密度,迫切需要减小液压元件的重量与体积,增材制造液压阀块在轻量化和改善油液流动特性上的潜力已经初步显现出来[3]。

本研究以图3所示EHA低压液压阀块中连接电机泵和作动筒无杆腔的流道为例,基于增材制造结合B样条理论对流道过渡区优化方法进行研究,设计出流动特性好的流道,如图4所示,为实现流道质量的提高提供理论基础和设计思路。

图4 低压阀块中连接电机泵和作动筒无杆腔的流道

2 模型仿真

2.1 创建模型

增材制造流道设计自由度大,本研究选择较典型的直线、圆弧过渡曲线和B样条曲线设计两平行流道过渡区,保证流道入口、出口位置不变,在SolidWorks中分别创建直线过渡流道、圆角半径R=5 mm圆弧过渡流道、R=10 mm圆弧过渡流道、R=20 mm圆弧过渡流道、B样条曲线过渡流道的三维模型,如图5a~图5e所示,横截面均为圆形截面,水力直径为10 mm。其中B样条曲线过渡流道通过的型值点分别为(0,-8.5,-86),(71.5,-37.5,-48.0),(52.50,-37.25,-48.25),(43.70,-36.55,-49.15),(32.45,-24.80,-64.65),(29.75,-15.55,-76.75)。

图5 不同过渡方式流道的三维模型

2.2 网格划分与边界条件设定

网格划分的目的是使模型实现离散化,把求解域分解成可得到精确解的适当数量的单元。本研究选用 Workbench 自带的网格划分模块Mesh对模型进行网格划分。细密的网格可以使结果更加精确,但是CPU计算时间和计算机存储空间都会大大增加。所以划分网格时需要综合考虑计算结果精度和计算成本,选择经济、快速、准确的网格划分方式。由于流道结构简单,在“Method”命令中选择自动处理的方式划分网格即可满足精度要求,且无需进行局部网格加密细化。使用“Sizing”命令设定网格的大小,选择5个不同的网格单元尺寸,分别为0.5,0.6,0.7,0.8,0.9 mm进行网格划分,使用mesh check检查网格,未出现负体积网格。将计算结果进行对比,如表1所示,以网格数量为自变量,计算时间和流道压损变化幅度为变量,当网格单元尺寸为0.7 mm时,继续加密只会增加计算时间,且计算结果精度并无显著提高。如图6所示,最终得到整齐的质量较好的四面体网格[17],将网格模型导入Fluent软件。

表1 不同网格尺寸计算结果对比

图6 不同过渡方式流道网格模型

将网格模型导入Fluent软件后,定义流体属性,该液压系统使用的液压油的密度为850 kg/m3,动力黏度为0.0085 kg/(m·s)。液压油雷诺数计算公式为:

Re=vd/ν

(3)

式中,v—— 流体流动速度

d—— 管路当量直径

ν—— 流体运动黏度

经计算Re=10000>4000,油液流动状态为湍流,故采用湍流模型进行模拟计算[18]。Fluent软件中有3种k-ε湍流模型,分别是标准k-ε模型、Realizablek-ε模型和RNGk-ε模型。本研究中油液从电机泵流出,流动状态与柱塞泵流量脉动研究中油液相似。在相同边界条件下利用不同模型进行柱塞泵流量脉动研究时,分析其涡系形态、流速、压降及流量等特征,结合PIV试验对仿真结果进行验证后发现标准k-ε模型与试验结果吻合度较好[19]。另外,该模型精度合理、经济,故本研究选用标准k-ε模型。标准k-ε模型的积分表达式为:

(4)

(5)

k—— 湍动能

ε—— 湍动耗散率

σk—— 湍流普朗特数的湍流动能

σε—— 湍流动能耗散率

常用的边界条件有速度进口边界条件、压力进口边界条件、压力出口边界条件。根据设计要求设定速度进口边界条件和压力出口边界条件。设定油液不同边界条件后开始仿真计算。

值得一提的是,增材制造流道内壁表面粗糙度质量虽然无法与传统的金属加工方法相比,但采用超声波清洗机对增材制造成形的直径为10 mm的圆形截面流道进行清洗后,流道内壁表面粗糙度可控制在80 μm 以内[21]。根据流体力学中水力光滑的的概念,黏性底层的厚度大于管壁的绝对粗糙度时,湍流核心区与凸起部分不接触,流动不受管壁粗糙度影响。黏性底层的厚度经验公式为:

(6)

式中,d—— 管径

λ—— 沿程阻力系数

依据经验公式,当4000≤Re<10000时,

(7)

经计算黏性底层的厚度大于管壁的绝对粗糙度,管壁凹凸不平部分完全被黏性底层部分覆盖,流动不受管壁粗糙度影响。

3 模型仿真结果

运用Fluent软件对阀块流道内的流体进行流场仿真分析,选择Tecplot软件作为可视化后处理软件,得到不同边界条件下的压力云图和速度云图,如图7~图12所示。

图7、图9、图11是出口压力为35 MPa时进口速度分别为低速、中速、高速时的压力云图。由图可见,流体流经直角转弯处产生较大的压力损失,在直角内侧出现压力降低区域。直角结构是流道产生压力损失的主要来源,因此设计圆弧过渡曲线流道和B样条曲线过渡流道避免直角的出现,使流道过渡区方向缓慢改变,从而减小了流道转弯处局部压力损失。

图7 进口速度10 m/s,出口压力35 MPa流体的压力云图

图8 进口速度10 m/s,出口压力35 MPa流体的速度云图

图9 进口速度15 m/s,出口压力35 MPa流体的压力云图

图10 进口速度15 m/s,出口压力35 MPa流体的速度云图

图11 进口速度20 m/s,出口压力35 MPa流体的压力云图

图12 进口速度20 m/s,出口压力35 MPa流体的速度云图

图8、图10、图12是出口压力为35 MPa时进口速度分别为低速、中速、高速时的速度云图,显然,流体流经直角转弯处速度分布发生剧烈变化,直角内侧速度较低,外侧速度较大,因此会产生涡,涡的产生必然引起能量损失,且涡内流动状态复杂,影响流动特性。因此,直线过渡流道流动特性最差,圆弧过渡曲线和B样条曲线过渡流道的流动特性均得以改善。

从压力云图和速度云图中可观察到B样条曲线过渡流道与圆角半径R=20 mm圆弧过渡流道压力分布与流动特性无明显差异,这是由于两者都很好的避免了直角结构的出现,流道过渡区平缓地改变方向。因此基于增材制造工艺设计流道时,应尽量避免流道方向突变,综合运用B样条曲线和大圆角半径圆弧过渡曲线设计流道过渡区域。

当边界条件为出口压力35 MPa,进口速度10 m/s时,各种类型流道的速度流线图如图13所示。分析速度流线图,发现直角过渡流道直角处速度变化较大,有涡流产生。涡流使液流产生能量损失,引起系统振动,影响液压系统正常工作,因此优化流道结构要尽量避免涡流的存在。随着过渡圆角半径逐渐增大,流道内部速度流线逐渐规整平滑,B样条曲线过渡流道的速度流线也十分流畅,这说明基于增材制造,使用圆弧过渡曲线和B样条曲线过渡的流道可减少涡流产生。

图13 进口速度10 m/s,出口压力35 MPa流体速度流线图

以上均为不同过渡方式流道的流动特性定性分析,下面以压损作为指标对不同类型流道的流动特性做简单的定量分析。

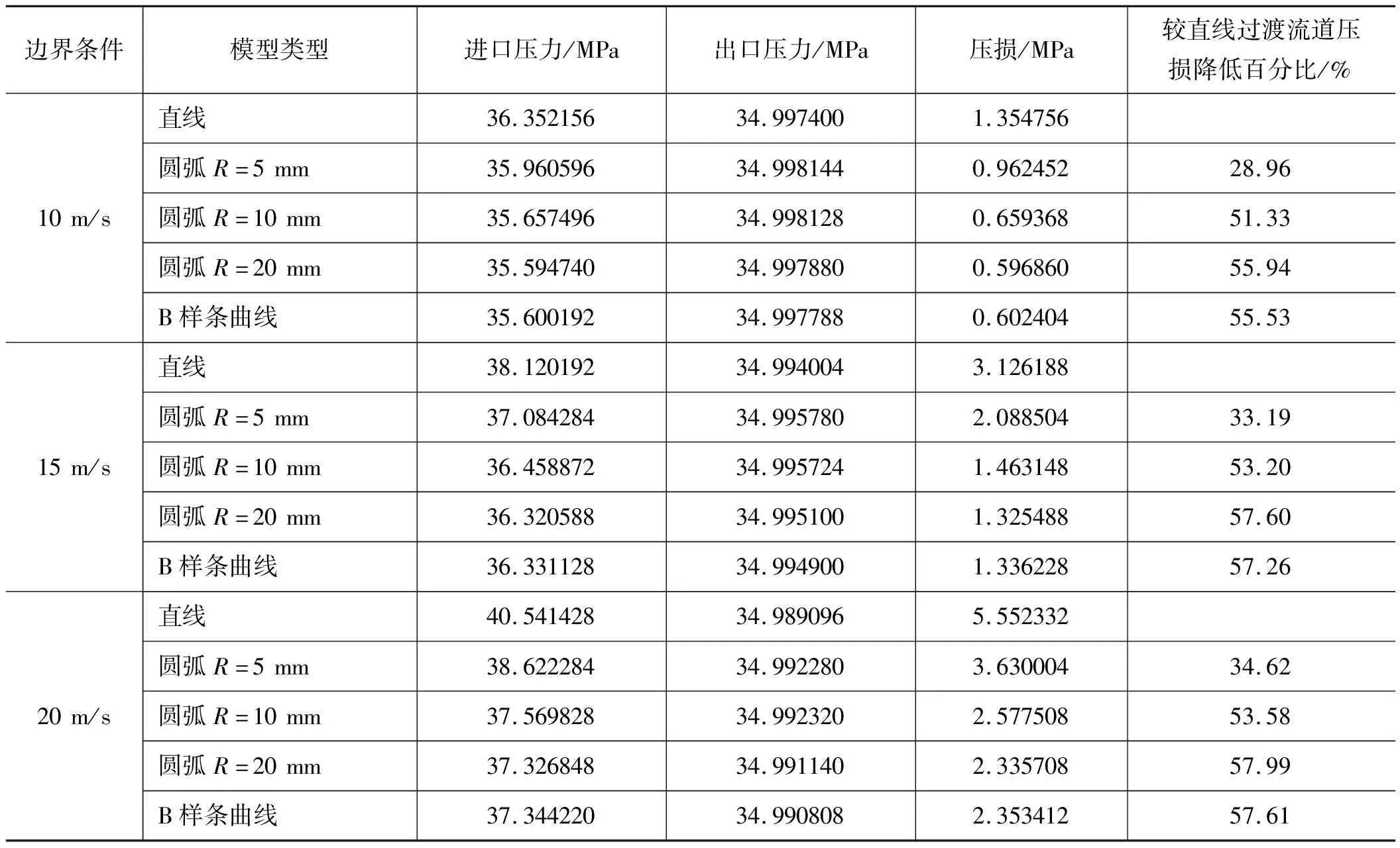

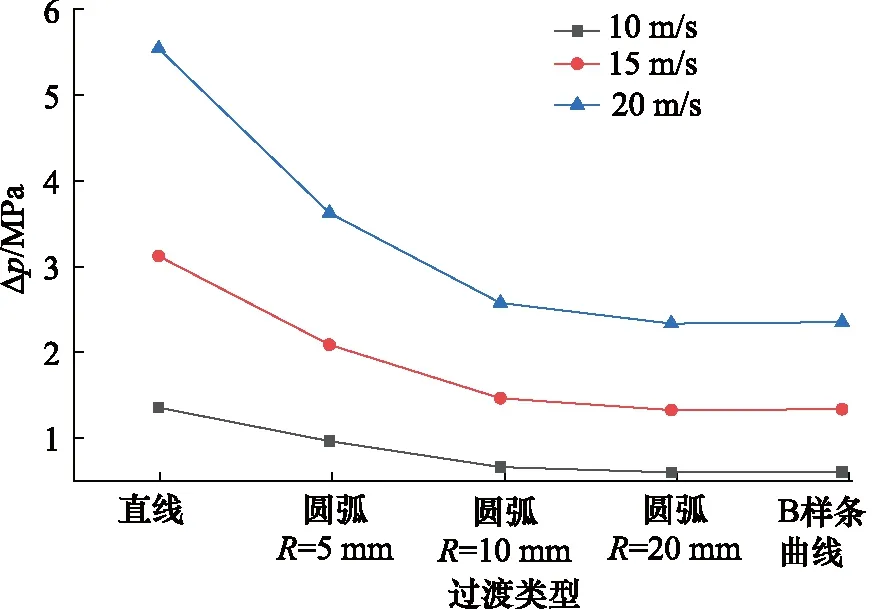

出口压力为35 MPa时,不同进口速度下流道进口压力、出口压力及压损如表2和图14所示。显然,低速中速高速工况下,直线过渡流道压力损失总是最大,圆弧过渡曲线流道和B样条曲线过渡流道压力损失小,且各类流道压力损失随速度增加而增大。圆弧过渡曲线流道过渡处的圆角半径影响流道的压力损失,且过渡圆角半径越大,压力损失越小。圆角半径R=5 mm的圆弧过渡曲线流道压损比直线过渡流道降低了28%~35%;圆角半径R=10 mm的圆弧过渡曲线流道压损比直线过渡流道降低了51%~54%;圆角半径R=20 mm的圆弧过渡曲线流道压损和B样条曲线过渡流道压损相近,比直线过渡流道降低了55%~58%。

表2 出口压力35 MPa时不同流道在不同进口速度时的压损对比结果

图14 出口压力35 MPa时不同流道在不同入口速度时的压损对比结果

进口速度10 m/s时,不同出口压力下流道进口压力、出口压力及压损如表3和图15所示。显然,低压中压高压工况下,直线过渡流道压力损失总是最大,圆弧过渡曲线流道和B样条曲线过渡流道压力损失小,且各类流道压力损失随压力高低变化基本保持不变。圆角半径R=5 mm的圆弧过渡曲线流道压损比直线过渡流道降低了29%左右;圆角半径R=10 mm的圆弧过渡曲线流道压损比直线过渡流道降低了51%左右;圆角半径R=20 mm的圆弧过渡曲线流道压损和B样条曲线过渡流道压损相近,比直线过渡流道降低了55%~57%。

图15 进口速度10 m/s时不同流道在不同出口压力时的压损对比结果

表3 进口速度10 m/s时不同流道在不同出口压力时的压损对比结果

综上,考虑多种边界条件,大圆角半径圆弧过渡曲线流道和B样条曲线过渡流道都较明显的减小了流道压力损失。流道压力损失随进口速度增加而增大,随出口压力增加基本保持不变。

4 结论

(1)流道流体流经直角转弯处会产生较大的压力损失,在直角内侧出现压力降低区域。流道流体流经直角转弯处,速度分布发生剧烈变化,直角内侧速度较低,外侧速度较大,会产生涡流。直线过渡流道流动特性最差,圆弧过渡曲线和B样条曲线过渡流道的流动特性均得以改善。且过渡圆角半径越大,流道流动特性越好;

(2)直线过渡流道每个直角处都有一个涡,随着过渡圆角半径逐渐增大,流道内部速度流线逐渐规整平滑,B样条曲线过渡流道的速度流线也十分流畅,基于增材制造,使用圆弧过渡曲线和B样条曲线连接两平行流道过渡区域流道流动特性较好;

(3)在设置速度进口边界条件和压力出口边界条件的情况下,发现不同边界条件下各种类型的流道压力损失均随进口速度增加而增大,随出口压力增加基本保持不变;

(4)增材制造工艺按照“铺粉—激光烧结—基板下降—再铺粉”的步骤循环工作逐层累加成形阀块,设计流道时,无需受传统加工工艺约束,流道设计自由度大,但应尽量避免流道方向突变,综合运用B样条曲线和大圆角半径圆弧过渡曲线,结合空间布局因素合理设计流道过渡区域,改善流道流动特性。