西兰花采摘机械手的设计

戴显友,俞高红

(浙江理工大学机械与自动控制学院,浙江 杭州310018)

0 引言

果蔬的采摘作业属于劳动密集型工作。目前人口老龄化问题日趋严重以及劳动力资源的日益短缺,导致劳动力成本价格逐渐上涨,并且难以获得[1]。传统的果蔬采摘作业是果蔬生产环节中非常重要的一个环节,但也是劳动密集、耗时最长的一个环节[2]。而且,由于同一田地中的西兰花植株无法在同一时间内成熟,其采收过程均是分批次进行。因此,西兰花采收环节人工成本较高[3]。西兰花采摘机械手的研究和开发对于提高西兰花的产能至关重要。

1 果蔬采摘机器人的概述

截至目前,绝大部分的采摘机械手研究都将其结构按照功能分为机械臂和末端执行器两部分。机械臂用以实现移动末端执行器并接近目标的功能,末端执行器则主要实现夹紧目标、切割的功能。按照各关节的运动形式和组合方式不同,可将机械手主要分为四种基本形式:直角坐标型、圆柱坐标型、极坐标型和关节型[4]。末端执行器按照结构形式不同可分为纯吸盘式、筒式、针式、多指式等[5]。

早期的研究中采用的果蔬采摘方式多为振摇式,该方式容易造成果实和植株受到损伤,也无法进行果蔬识别、有选择的采摘。随着时代和科技的发展,采摘设备不断更迭换代[6]。果蔬采摘机械手的研究将向更加自动化、智能化的方向发展。随着越来越多的采摘机械手投入规模化生产,其成本也将进一步降低,帮助此类机械更加广泛地应用到实际作业中去。

2 西兰花采摘机械手的设计

2.1 设计要求

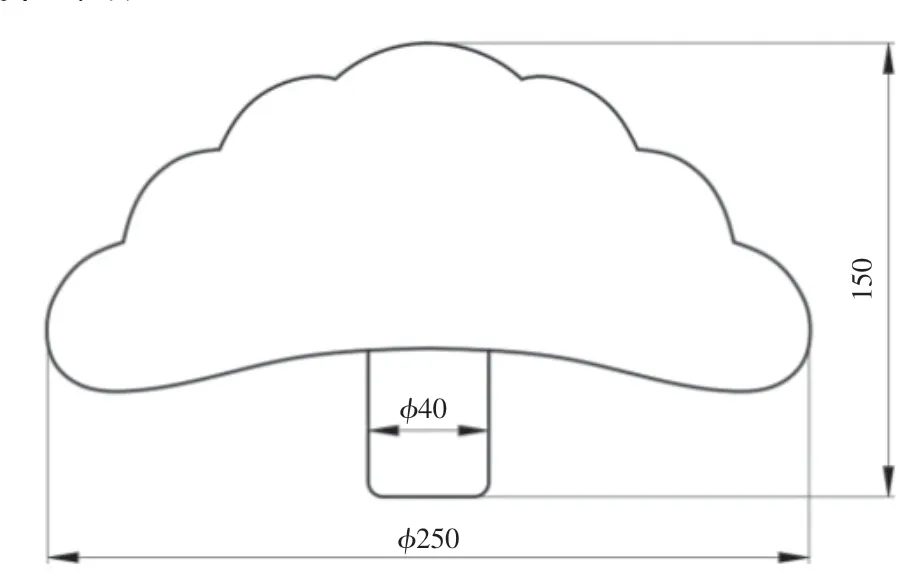

本文所研究的西兰花采摘机械手的应用场景为采用垄作形式的西兰花种植田,植株行距55 cm、株距45 cm、株高40 ~60 cm。采摘对象的最大尺寸如图1 所示。本文中将对机械手的机械结构部分进行设计,以实现切割、抓取、收集的采摘功能。所设计的西兰花采摘机械手需满足如下设计要求:需实现适应大小不同的西兰花采摘的功能,并尽可能减少对西兰花的机械损伤;在保证基本功能的情况下,对自身结构形式和重量进行优化,并尽量使其运转平稳,便于进行田间作业;设计时需考虑到简化机器操作,并降低机器总体的成本。

图1 西兰花的尺寸(单位:mm)

2.2 设计内容

2.2.1 方案设计

由于选用电机驱动形式,故可采用丝杠-连杆机构或齿轮机构。若采用丝杠-连杆机构,电机前段将与丝杠连接,然后推动一组连杆机构来完成采摘过程。该机构各零件制造精度相对较低,总质量也较轻,但是连杆机构工作空间较大,设计难度较高,零件的运动轨迹难于拟合。相比之下,齿轮机构传动效率高,结构简单,工作空间小。因此,末端执行器的设计中拟采用齿轮机构。由于两指结构用于采摘作业存在较大的不稳定性,且切割后对于西兰花的固定较为不利。同时,末端执行器的关节数量的增加,意味着结构复杂度的增加,且保持各个指关节运动的同步性难度也随之增加。综合考虑之下,西兰花采摘机械手的末端执行器拟采用三指结构。

根据西兰花采摘机械手的工作特点,机械臂前段与末端执行器连接,采摘过程中末端执行器需要垂直下降至指定位置,以便包裹住西兰花果实并进行切割和抓取。因此,机械臂前段必须配备一个移动关节。此外,西兰花采摘机械手在田间作业时,活动空间和占地面积应尽量控制在较小的范围内。根据其工作特性,西兰花采摘机械手将采用极坐标型结构,末端使用移动关节,一级和二级关节使用转动关节。

根据分析结果,可绘制出机构简图,具体如下:

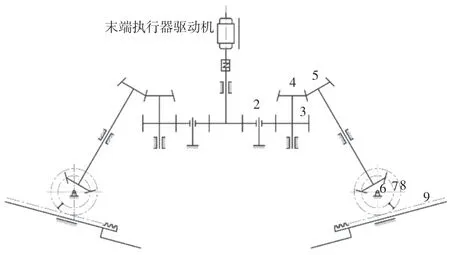

如图2 所示,末端执行器主要由齿轮传动机构组成,步进电机与机械臂末端连接。步进电机轴与齿轮1 连接,带动其顺时针转动。经过惰轮2,使得齿轮3 也同样做顺时针转动,并带动锥齿轮4 顺时针转动。经由锥齿轮5 和锥齿轮6 逆时针转动,带动锥齿轮7 顺时针转动。锥齿轮7 与齿轮8 连接,齿轮也做顺时针转动,同时带动齿条9 向内侧移动。与齿条刚性连接的刀刃对西兰花进行切割。若步进电机逆时针转动,则末端执行器张开。

图2 末端执行器的机构简图

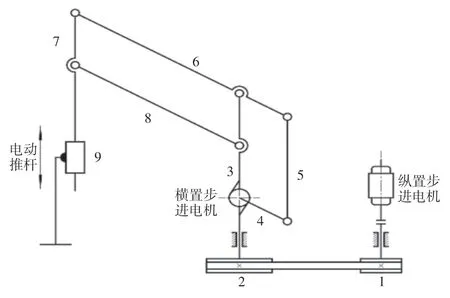

如图3 所示,机械臂主要由带传动和双曲柄机构组成。纵置步进电机带动带轮1 转动,带轮1 同时带动带轮2 做同向变速转动,带轮2 与带轮1 的节圆直径比为1.6,即传动比为1.6。带轮2 可带动主轴3 及其连接的机构进行转动。横置步进电机带动曲柄4 转动,经由连杆5 带动曲柄6 转动。连杆5、连杆6等长平行,与轴3、连杆7 共同构成平行四边形机构,作用是保证连杆7 一直处于竖直状态。滑块9 与一个电动推杆连接,带动末端上下移动。机械臂末端将与末端执行器相连。可见,该机械臂本质上是由两个转动副和一个移动副组成的RRP 三自由度机械臂。

图3 机械臂的机构简图

2.2.2 驱动部分

(1)末端执行器驱动电机

由实验测得切割西兰花需要大约10 N 的切割力,则末端执行器切割刀末端承受10 N 的载荷,切割刀的运动传递拟采用齿轮齿条机构,齿轮分度圆直径为30 mm。可得末端执行器单指承受0.3N·m,则输入功率则需要至少0.9 N·m。考虑到动力传递过程中的损耗,选用额定扭矩为1.2 N·m、额定功率为0.023 kW 的 57 步进电机。

(2)电动推杆

末端执行器总重约为4 kg,57 步进电机的重量约为1 kg,西兰花果实的重量为0.5 ~1.2 kg,取其最大值1.2 kg,电机支架和附属零件的总重约为1 kg。综上,电动推杆需要承受最大7.2 kg 的重力,即提供最大70.56 N 的力。故选择最大推/拉力为100 N、速度为60 mm/s、最大行程为200 mm 的电动推杆。

(3)横置步进电机

横置电机需要承受的载荷为末端执行器、 西兰花果实、机械臂一级和二级的总重量,约为20 kg。各部件整体的重心距离横置电机输出轴轴线的水平距离约为350 mm,可计算得出电机需要承受70 N·m的扭矩。考虑到采摘机械手后期需要增设附加功能和设备,电机需要承受额外的附加载荷,保守起见,选择额定扭矩为8.5 N·m、 额定功率为0.178 kW 的86 步进电机。由于步进电机低速转动是可能出现抖动、输出不稳定的现象,将86 步进电机的输出轴与二级行星减速器相连,减速比为20∶1。

(4)纵置步进电机

纵置电机需要承受由转台传动过程中产生的摩擦力矩,其载荷数值较小,故可选用额定扭矩为6 N·m、额定功率为 0.126 kW 的 86 步进电机。同理,将86 步进电机的输出轴与二级行星减速器相连,减速比为 16∶1。

2.2.3 传动部分

末端执行器进行切割作业时,其体积和运动空间不能过大,否则会与周遭植株发生干涉,且末端执行器上各构件距离不大,故选用齿轮传动。如图4 所示,末端执行器的内部最大可包络高220 mm、盘径256 mm 的西兰花果实,满足设计需求。切割刀行程为130 mm,可保证对西兰花果实顺利进行采摘时不会干涉到周遭植株。末端执行器驱动电机默认以200 r/min 的转速运行,一次切割运动(即切割刀运动一个行程)所需花费的时间约为1.3 s。

机械臂各关节采用电机或电动推杆驱动,考虑到需要合理布置机械臂的重心位置,使其运行平稳,电机位置需要与关节位置保持一段距离,故可采用带传动或采用传动杆,较长距离的传动采用带传动机构,较短距离的传动则可采用连杆机构来保证可靠性。机械臂中的电动推杆、横置步进电机和纵置步进电机均有程序控制,由相应的程序决定其运动速度和方向,机械臂完成单个西兰花果实采摘所需花费的时间大致为5~10 s。

2.2.4 三维设计

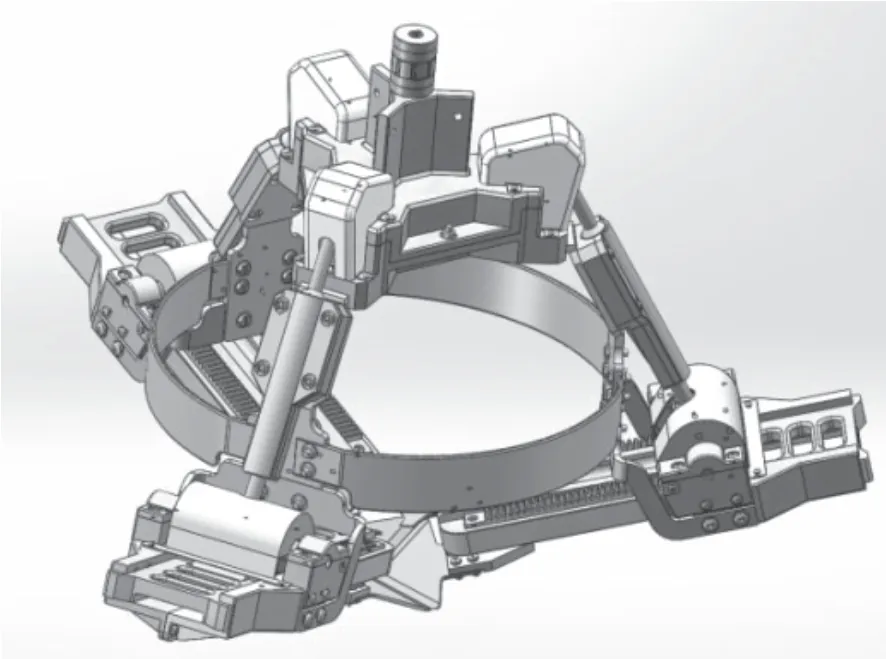

根据上述机构简图,对西兰花采摘机械手进行三维模型设计,总装配体如图5 所示。

末端执行器采用三指形式,切割刀与水平面呈15°倾角,以便于末端执行器下行时拨开西兰花的叶子,使其能够更加顺利地包裹住西兰花果实。末端执行器上端的输入轴末端用梅花弹性联轴器使其与机械臂末端的步进电机连接。末端执行器的三维模型如图6 所示。

图6 末端执行器

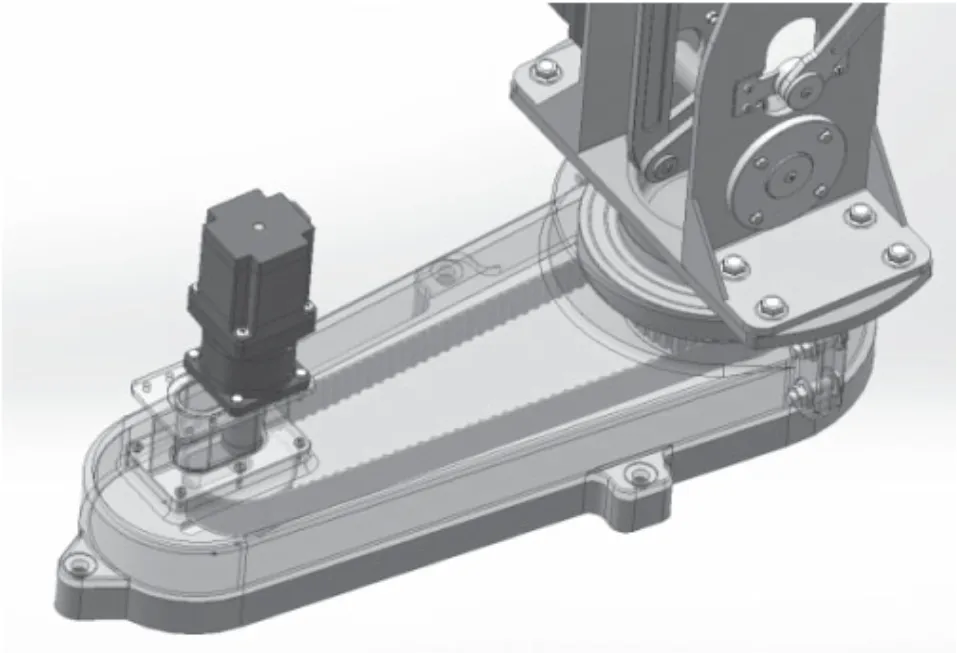

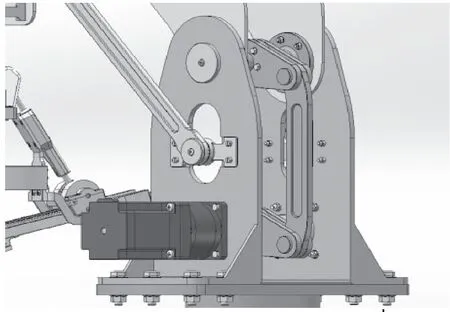

西兰花采摘机械手底座内部为同步带传动机构,其目的是将纵置步进电机向后布置,使机械手的重心向后偏移,以提高机构整体的稳定性,且通过选择不同的螺栓孔位安装纵置电机,从而改变带传动的中心距实现张紧功能,如图7 所示。为将横置电机下移,采用平行四边形机构传递电机动力,如图8 所示。

图7 纵置电机的传动形式

图8 横置电机的传动形式

3 结束语

本文完成了对西兰花采摘机械手机械结构部分的设计,目的是解决西兰花单株采摘的问题。主要完成的工作内容和结论如下:确定了此次研究的目的和意义,总结并分析了国内外采摘机械手的研究现状和发展趋势,并利用“黑箱法”进行功能求解后,最终确定总体设计方案,根据总体方案绘制出机构简图和三维建模;完成了对驱动部分的选型计算,对传动部件进行了结构设计和校核计算;对西兰花采摘机械手中的重要承重部件进行了有限元静力学分析,检测各零件部件在最大载荷状态下的受力情况、应力分布和变形状况。该研究可解决西兰花成熟期因株而异的生长特点决定了其采摘作业无法采用大型机械进行统一采摘的问题,同时可对人口老龄化等问题导致劳动力资源逐渐紧缺、 劳动力成本上升等问题起到缓解作用。