车载式大旋转舞台装置的设计

龚大可,娄海峰

(浙江理工大学,浙江 杭州310018)

随着人们物质生活的不断丰富,人们开始注重精神层面的满足,希望通过一些文化艺术活动得到自身的精神需求,而各种形式的演艺活动可以极大地丰富人们的精神生活。在开展演艺活动活动时,为了增强舞台的表现力,给观众呈现良好的视觉享受,就需要进行合理的舞台机械设计。转台作为其中之一,能够让舞台的场景切换和布景设计都能达到无缝连接,展现出舞台整体的表现效果[1]。对于不同的表演需求,在舞台的搭建上有不同的需求,需要不同直径的舞台转台。对台口为12 m 的舞台转台进行研究设计,探究在此特定直径下使用下述钢架结构的可能性并试对在此钢架结构下使用的驱动系统的结构参数进行一定的探讨。

1 舞台机械概述

舞台装置设计需要依照舞台的建筑结构以及演出效果所需的个性化要求进行相应的结构和控制设计,同时加入诸如更加人性化的操作面板,更加安全的控制系统,更加丰富的虚拟技术等赋予舞台表演形式更多的可能性。

其中绝大部分的舞台转动设计都将其结构按照功能分化为定心机构、支撑机构、钢架和驱动机构。定心机构控制钢架的旋转精度;行走轮起支撑钢架的作用;钢架承载舞台地板及地板上的载荷并带动圆形舞台旋转;驱动机构驱动舞台旋转。

2 车载式大旋转舞台装置的方案设计

2.1 设计要求

所研究的车载式大旋转舞台装置应用场景为普通剧院舞台的后车台转台,台口直径12 m,总体厚度控制在0.25 m。本文中将对舞台装置结构部分进行设计,以实现驱动舞台转台进行旋转的功能。所设计的舞台装置需满足一下设计要求:需实现在规定时间内使转台达到规定转速并应全程控制角加速度在一合理范围内;拥有足够的强度和刚度保证其上演员和物件的安全同时应有足够长的使用寿命;控制方便,能根据不同表演的演出需求采用不同的运行方式,具体设计参数如表1。

表1 总体设计要求表

2.2 设计内容

从更具结构功能将车载式大选转舞台装置分化为四个功能部分的角度出发,对定心机构、 支撑机构、钢架和驱动机构分别进行方案的设计。

2.2.1 定心机构

旋转定心采用中心定心,由于圆周定心存在制造精度导致的误差,而机构在平面上不会受到大的载荷,中心定心机构的尺寸不需要太大,故使用轴承调心的方法对钢架的旋转进行定心。

2.2.2 支撑机

钢架的支撑机构需要支撑钢架并辅助其旋转,相较而言,行走轮比滑轨式更加适合舞台装置的使用。首先钢架结构的尺寸大,制造带来的误差较大,会使滑轨产生较大的阻力甚至卡死,而行走轮不仅能满足圆周运动的需求,同时对制造精度没有过大的需求;其次,绕中心旋转时,距离旋转中心距离不同线速度不同,滑轨需要保持极小的角度来控制其线速度统一,而行走轮橡胶的形变则能适应这种线速度差异。

2.2.3 钢架

圆盘状的钢架需要支撑舞台木地板以及带动整体舞台旋转,所以需要有足够的强度和刚度,同时又不能有过大的质量而对驱动机构有过大的负担,所以采用钢梁呈网状焊接的方式进行设计,在空间桁架和平面桁架上虽然空间桁架拥有更好的受载能力和整体刚度,但由于舞台的厚度限制关系,采用平面钢架的结构,而钢管的截面形状选择则分为辐射状主梁和圆周状的钢梁,查阅文献[2]后,由于H 钢有良好的抗弯曲能力使用方钢作为主梁,而方钢形状较为规则,有利于后续其他机构部件的设计,同时,方钢也较容易冷弯成为圆环为制造提供便利,所以圆环形的钢管采用方钢。

2.2.4 驱动机构

传动机构需要驱动质量极大的圆盘进行旋转,由于较大的传动力矩和较低的制造精度,使用摩擦传动较为合理。中心传动的力距过小,则需要极粗的传动轴和极大的输出力矩;齿轮传动则需要较高的制造精度,同时由于转盘的转速较慢,传动机构的尺寸势必较大,而齿轮传动的变种——销齿则不能有过大的载荷;而摩擦传动可以在较大的力距上施力,机构体积小,同时可以有多组同时驱动以减少单个驱动的载荷,而摩擦驱动的缺陷是无法避免的弹性滑动,需要用测速和控制的方法进行转速的控制,而摩擦驱动对摩擦环的制造精度也有较大的要求,但也有相关文献提出了更加高效的解决办法[3]。

2.2.5 驱动机选择

由于使用的驱动方式为摩擦驱动,需要电动机带动摩擦轮进行旋转,且对体积有一定的要求,使用减速电机,有着较高的旋转精度,易于控制,在转速、传动比、功率和最大扭矩上也有较大的选择范围。

综上所述,定心机构采用轴承调心的中心定位;支撑机构使用行走轮,钢架采用H 钢作为主梁,方钢作为钢圈的平面网状结构钢架;驱动机构使用摩擦驱动;驱动机使用减速电机。

3 车载式大旋转舞台装置的结构设计

3.1 基于Ansys 软件的钢架设计计算

如表2、 表3 和表4 所示,钢架为直径11 700 mm 的薄形网状刚架构,由方钢冷弯、分段焊接成的方钢作为圆形部分,H 钢呈辐射状焊接连接方钢圈。由于形状复杂,使用Ansys 对钢架进行刚度的校核,使用梁单元进行建模,单元类型使用beam188。要求最大扰度不小于千分之三。材料选用碳素结构钢Q235A,许用应力[σ] = 161 MPa,材料密度 ρ = 7.8 ×103kg/m3,弹性模量 E =206.9 GPa,泊松比 μ = 0.3。由此,确立车载转台有限元模型为杆件系统模型[4]。

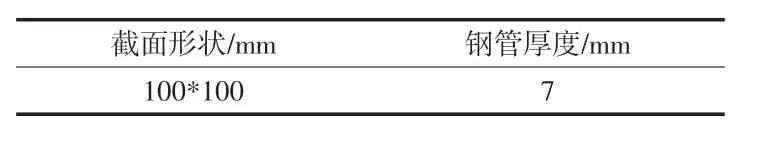

表2 方钢参数

表3 H 钢参数

表4 方钢圈半径

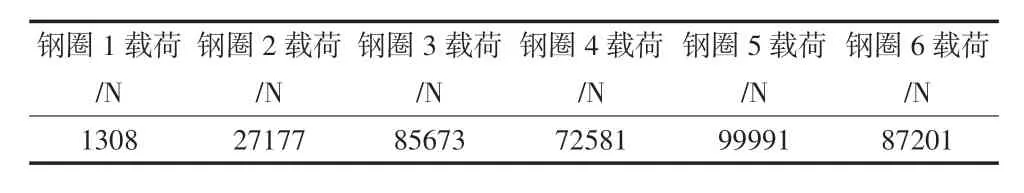

根据设计要求给出的载荷,通过由两方钢圈包围面积所受载荷由外圈承受的估算方式,计算各钢圈所受载荷(表5)。

表5 方钢圈半径

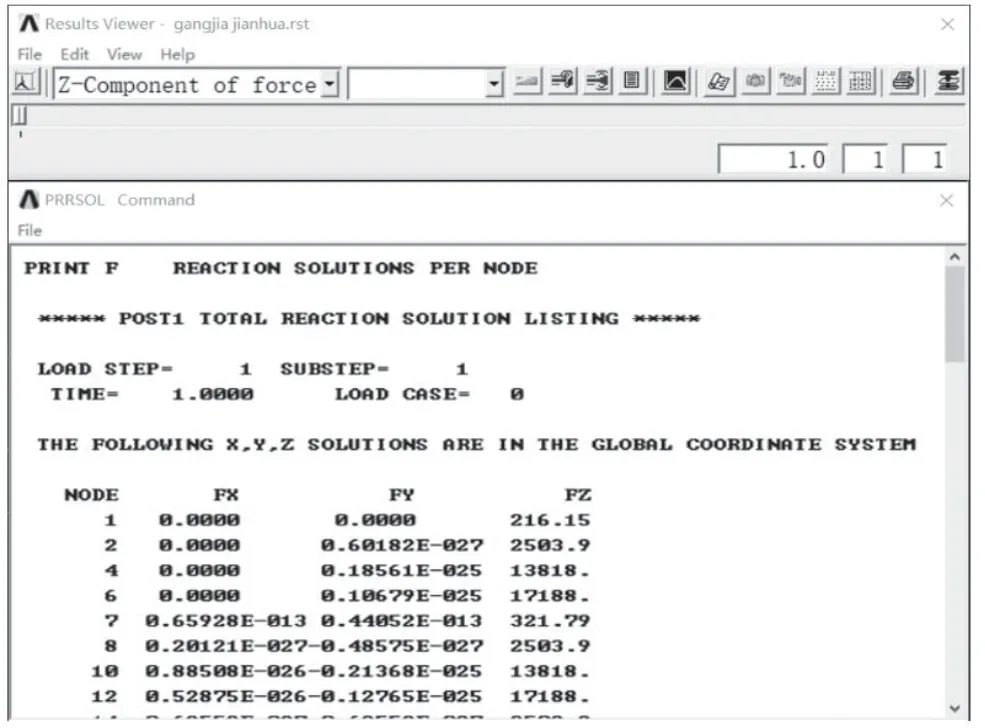

在各钢圈上施加计算所得载荷,网格化,在钢圈2,4,6 上施加约束,最后得到分析结果(如图1)。

图1 最大位移示意图

从得出的结果可看出,钢架的最大位移为-0.000 313 m,小于要求的最大位移,所以刚度符合要求,而后得出各约束的约束反力以便后续计算(如图2)。

图2 约束反力

3.2 行走轮的设计计算

支撑系统的设计计算中主要包括两部分计算:行走轮架保持一定的倾斜角使行走轮中线与相应钢圈中心线相切;行走轮轴、行走轮和轴承强度校核。

3.2.1 行走轮偏折角度的设计计算

为使行走轮顺利旋转,需要使行走轮轮子的轴线方向指向钢圈旋转轴线,故需要对行走轮架的轴线位置以及偏折角度做计算确定。

如图3 所示,行走轮径向中间平面需要和拟定的轨道中间位置相切,由于过大的偏折角度不利于执照装配和承重,故确定最外圈角度后对轴线相对位置进行计算。

图3 行走轮位置示意图

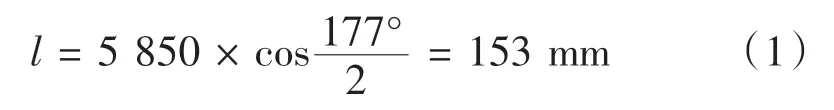

定下支撑钢圈7 的行走轮架倾斜角为177°后,计算出行走轮轴中心相对位置:

根据得出的l 求出钢架2 和钢架5 对应的行走轮架的弯折角度:

式(2)中:R 为对应钢圈半径。

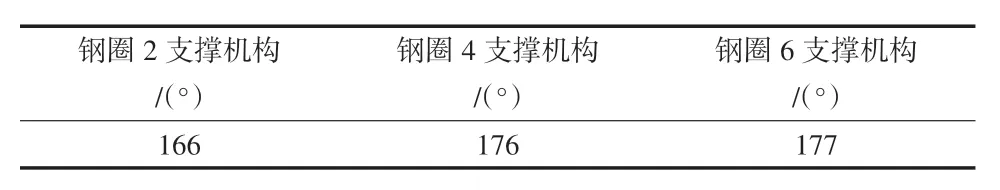

弯折角如表6。

表6 行走轮架倾斜角

3.2.2 行走轮轴的设计计算

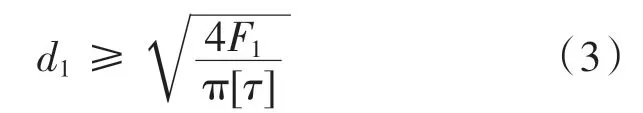

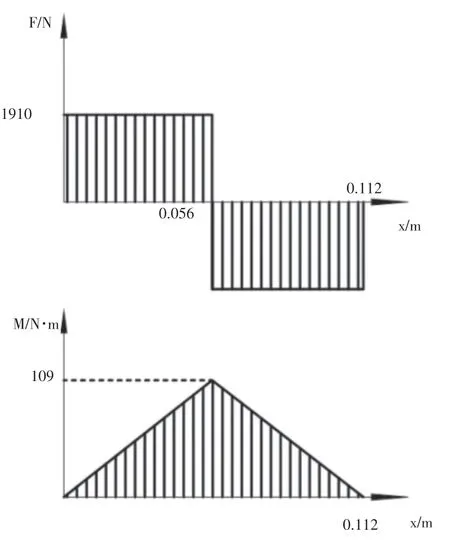

在由行走轮组成的支撑系统中,轴作为连接主要部件和承载主要载荷的部件,对其进行强度的设计计算。如图4,根据行走轮架中轴和行走轮轮轴不同的受力方式选择不同的校核方式进行校核,两处轴中,行走架中轴受相反方向力作用点较近,受剪切力作用,而行走轮轮轴受力点较远,受弯曲应力作用,分别对两轴进行计算。

式(3)中:d1为行走轮中轴直径,F1为轴所受剪力,[τ]为材料许用剪切力。

式(4)中:d2为行走轮轮轴直径,M 为轴所受最大力矩,[σ]为材料许用拉应力。

图4 轮轴弯矩图

最后确定行走轮架中轴直径50 mm,行走轮轮轴直径25 mm。

3.2.3 行走轮轴承的设计选型

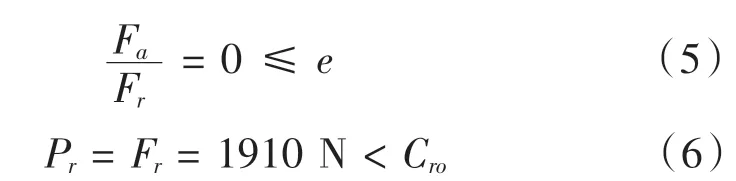

行走轮轴承只承受纵向压力,对其强度和寿命进行计算。

式(6)中:Cro为轴承许用静载荷。

式(7)中:n 为轴承转速,C 为轴承许用动载荷。

使用的轴承型号为16005 GB276-94,强度满足要求且有足够的寿命。

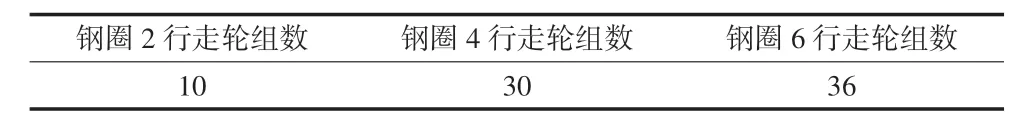

3.2.4 行走轮的组数计算

对安装于钢圈6 的行走轮完成了设计计算后,如表7,根据载荷的比例变化确定钢圈2 和钢圈4 的行走轮的组数。

表7 行走轮组数

3.3 驱动机构的设计计算

3.3.1 传动机构的设计计算

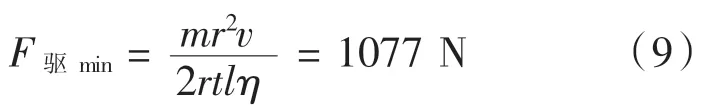

设计计算驱动机构的尺寸和部件选型,首先计算处驱动所需的最小功率和最小压紧力。

式(8)中:m 为钢架整体质量,r 为钢架半径,ω 为钢架旋转角速度,t 为钢架加速时间,η 为系统效率。

式(9)中:m 为钢架整体质量,r 为钢架半径,v 为钢架最大线速度,t 为钢架加速时间,η 为系统效率,l为驱动力距。

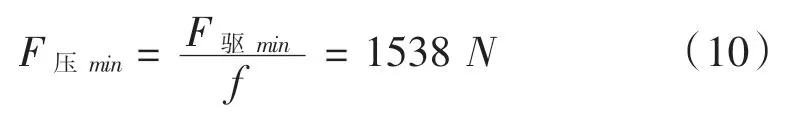

式(10)中:f 为钢-橡胶摩擦因数。

综合考虑最小功率和压紧力,使用四组驱动机构进行驱动,根据以上数据进行摩擦轮的设计计算,首先进行压紧力的设计计算,计算出单组驱动机构弹簧需要的压紧力从而对压紧机构作出设计。

式(11)中:l2为摩擦轮轴连线到从动轮转轴处的垂直距离;l1为弹簧轴线到从动轮转轴处的垂直距离。

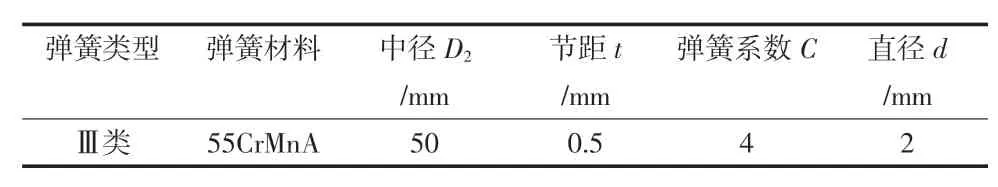

如表8,根据文献设计方法对弹簧进行计算选型。

表8 弹簧尺寸设计

确认压紧力后,对摩擦轮进行强度计算。

式(11)中:R 为摩擦轮半径,b 为摩擦轮宽度,Cp为橡胶摩擦轮许用应力橡胶摩擦轮强度符合要求。

3.3.2 传动机构的设计计算

摩擦从动轮轴承主要承受由弹簧产生的压紧力,计算校核轴承的强度和寿命。

式(14)中:Cro为轴承许用静载荷。

式(15)中:n 为轴承转速,C 为轴承许用动载荷。

使用的轴承型号为16009 GB 276-94,强度满足要求且有足够的寿命。

3.3.3 减速电机的选型

电机的选择上,功率需要大于最小功率,扭矩所能产生的驱动力需要大于最小驱动力,输出转速需要等于舞台全速旋转时摩擦轮所需要的转速。

式(17)中:R 摩擦轮半径。

式(18)中:v 为钢圈最大线速度,r1为摩擦轮圈半径,r2为钢圈最外圈半径。

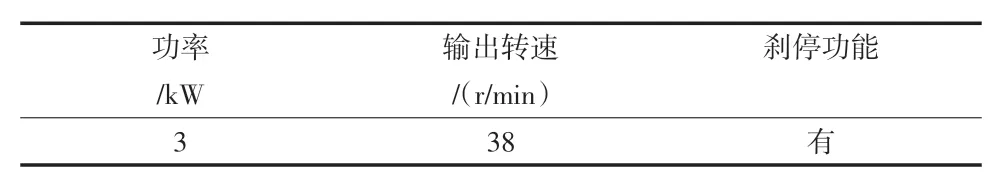

综合考虑使用赛威传动公司的K67DV100L4/BMG/HF/M6,此电机功率。扭矩及输出转速的选取范围(表9)达到选取的标准。

表9 电机参数

4 车载式大旋转舞台的三维建模

基于Solidworks 平台,根据上述设计方案,对车载式大旋转舞台装置的进行三维模型设计。

整体建模图如图5 所示,各组支撑系统2 安装于底座上,支撑钢架4,驱动系统1 带动执行系统4进行旋转,中心定位3 控制执行系统4 的旋转精度,根据整体模型中各功能结构的分布,逐个系统介绍各系统的结构设计。

图5 整体模型

执行系统模型如图6 所示,执行系统的作用为带动舞台地板旋转,执行系统为六个环形方钢和16等分辐射状的H 钢焊接而成的钢架,而由于钢架连接各系统的需要,在钢架的方钢环上焊接组件来达到和各系统稳定运行的结果,由内至外的钢圈1 至6中,2、4 和 6 焊接用于承载摩擦轮的轨道,钢圈 5 焊接与驱动系统配合的摩擦环。

图6 执行系统模型

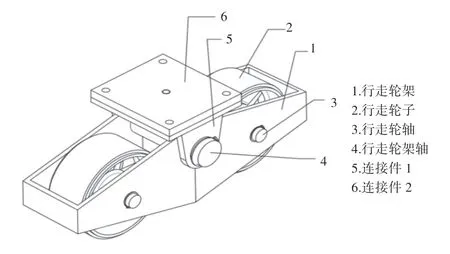

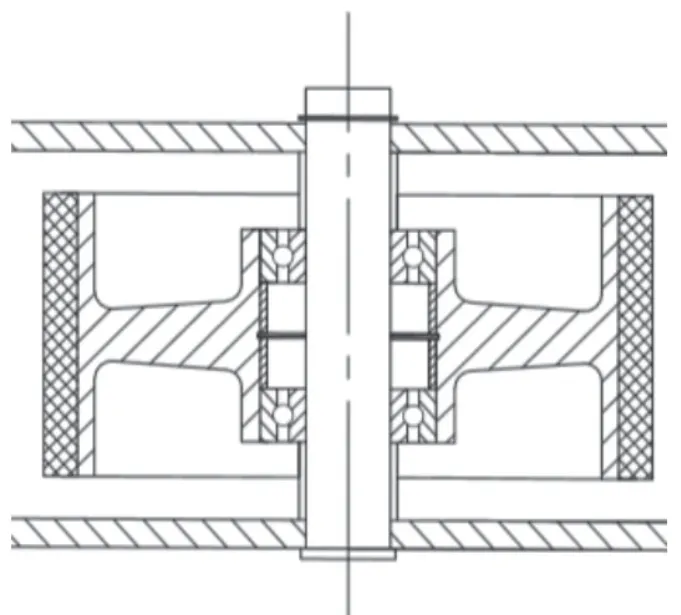

支撑系统如图7 所示,固定件6 安装在车台地面上,固定件5 和固定件6 由螺钉连接,并支撑轴4,轴4 完成固定件5 和行走轮架1 的连接,行走轮架1对轴3 进行支撑,轴3 及轴3 上零件的轴向固定方式如图8 所示,行走轮2 由孔用挡圈卡住,使用轴套在行走轮架内完成轴向的固定,而轴4 和轴3 都使用轴肩和轴用挡圈完成在行走轮加上的固定。

图7 支撑系统模型

图8 支撑系统轴向固定零件

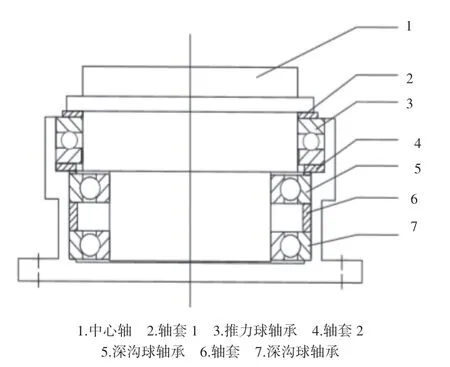

中心定位建模如图9 所示,支架5 固定于车台上,承受轴1 及各轴承轴套的载荷,轴1 与钢架连接,控制钢架的旋转精度,推力轴承3 对轴1 起支撑作用,垫圈2、4 限制了推力轴承3 的竖直方向位置,垫圈6、8 限制了深沟球轴承7、9 的竖直方向位置并保证其顺利旋转。

图9 中心定位建模

驱动机构建模如图10 所示,连接件1 件固定于车台上,与连杆2 和连接件3 由螺栓和轴套连接组成平行四边形结构,减速电机4 带动主动摩擦轮5 带动摩擦环转动,从动轮架7 使用螺栓和轴套连接在连接体3 上,通过轴承轴盖连接从动轮6,拉板8 连接在减速电机4 上,通过加紧装置(弹簧)来向两摩擦轮施加压紧力使其夹紧摩擦环驱动摩擦环转动。

图10 驱动系统建模

5 结束语

首先提出了车载式大旋转舞台的设计要求,对其的设计方案进行了分析确定,对结构作了设计计算,并完成了三维建模的搭建。

对以12 m 为直径的转台作了设计研究,验证了16 等分钢梁和钢圈焊接而成的钢架在对应支撑条件下能保持足够的刚度,同时在此钢架设计下计算出了可行的驱动方案,能保证转台以较少的时间达到规定的满载转速,满足了中型舞台整体快速换景的需求。