像片数目对工业摄影测量精度影响研究

黄高爽 王庆民 黄桂平 刘 辉

(1.华北水利水电大学,河南郑州450046;2.北京建筑大学,北京102616;3.郑州辰维科技股份有限公司,河南郑州450001 )

1 引 言

工业摄影测量的目的是对物体在设计、制造、检测、安装、放样、运行阶段的几何形状尺寸与运动状态进行测量[1,2],被广泛运用于军事科技、国防等国家工业,包括飞机制造、导弹设计与检测、卫星天线型面测量及航天飞船的交会对接等,在现代精密制造工业中发挥着重要作用。在工业摄影测量精度的影响因素研究方面,影响精度的因素主要有像中心坐标定位精度的好坏、重复像片数目及相邻像片的重叠度,被测物体大小尺寸、物方点之间的交会角及摄站间的交会网型。

目前像片数目对工业摄影测量精度影响的研究测试较为缺乏,因此本文主要研究分析拍摄像片数目对工业摄影测量精度的影响。试验采用控制变量的研究方法一次性同种网型采集所需像片,随机选择像片加以处理分析,根据测量所得重复性得出像片数目和工业摄影测量精度的相关关系,为提高工业摄影测量精度提供较为有价值的参考,对于进一步提高工业摄影测量精度具有深远意义。

2 工业摄影测量及精度影响因素

2.1 工业摄影测量

工业摄影测量又称为数字近景摄影测量,是通过在不同位置和方向获取同一物体的2 幅以上的数字图像,经过计算机图像特征识别、匹配等处理及经过平差计算后得到待测点精确的三维坐标[3]。

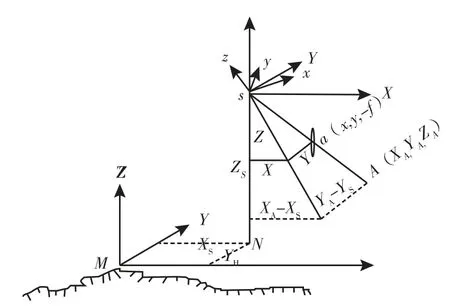

设物方点A被j个摄站照片所拍摄,如图1 所示,据工业摄影测量基本原理,在解算该点坐标时共有j个共线方程。

图1 工业摄影测量原理图Fig.1 Principles of industrial photogrammetry

实际成像时主点相平面坐标不严格为0,即存在偏差(x0,y0),另外相机焦距为f,即x0与y0、f称为像片的内方位元素,用来确定投影中心在像空间坐标系中对像片的相对位置;相机物方坐标XS、YS、ZS与像空间坐标系和地面辅助坐标系转换旋转角φ、ω、κ为像片的外方位元素,是表达像片或摄影光束在摄影瞬间的空间位置与姿态的参数,ai、bi、ci(i=1、2、3…)为像片的三个外方位元素φ、ω、κ所组成的旋转矩阵元素;另外镜头的物镜畸变等干扰等偏差为(Δx,Δy)据如图2 关系可得共线条件方程[4]。

图2 共线条件方程示意图Fig.2 Collinear condition equation

由最小二乘平差原理,据共线方程(1)列出误差方程,通过以上参数约束,通过利用光束法平差算法解算,可以获得物方点的三维空间坐标(Xi,Yi,Zi)。

式中:xij,yij——第j张像片第i点的像点坐标;x0j,y0j——第j张像片的像主点偏差;Δxij,Δyij——第j张像片第i点的像点偏差;fj——第j张像片主矩;aij,bij,cij(i= 1,2,3…)——第j张像片的外方位元素φ,ω,κ所组成旋转矩阵元素;Xi,Yi,Zi——物方点的三维空间坐标;XSj,YSj,ZSj——第j个相机物方坐标。

2.2 精度影响因素

测量精度为工业摄影测量最主要关心的问题,影响摄影测量精度因素有:像点中心坐标的精度、相机布设的网型、被测物体尺寸、像片拍摄数目等。

像点坐标精度与相机分辨率、图像处理算法、以及相机内方位元素标定精度有着直接关联,故若要提高像点中心坐标精度需用更高分辨率的相机,本文试验所用相机为辰维科技CIM-2 工业摄影测量相机,其分辨率为29M 像素,并采用在数学形态学基础之上利用改进拓展形态学的方法提取原型标志边缘通过最小二乘拟合法对圆形人工标志图像进行中心定位[5]。

工业摄影测量中,被测物上的点至少被两个以上的摄站所摄影,摄站与物方点的摄影光束构成的交会图形称为网型(Industrial Photogrammetric Network,IPN)[6],IPN 的结构对摄影测量精度有着至关重要的影响,因此若想得到像片数目与摄影测量精度的相关规律,就必须尽可能控制各组采用相同的IPN。在实际试验过程中IPN 会产生微变形则需更进一步评估微变形对本试验的程度。

试验被测物体表面反光标志点与点之间距离适中,被测物与相机的距离在3m 范围内,经由轩亚兵等人测试本试验所用CIM 系列相机,测量重复性点位精度可以达到0.020mm[7]。

像片数目作为一种变量,也被认为会对测量精度造成影响,相同相机位置多次采集像片可产生大量多余观测,据误差理论多余观测可提高数据的可靠性,初步预估像片数目的增加有助于提高测量精度,因此这些多余观测具体对测量精度产生何种影响是需要研究的问题。本文严格控制上述影响因素进行像片的采集,并对试验结果分析得出像片数目与摄影测量精度之间的关系。

3 像片数目对测量精度影响试验

3.1 试验设计与IPN 选择

工业摄影测量系统主要由长度基准尺、测量相机、测量标志点(编码点、单点)、处理软件等组成,本文试验所用系统为郑州辰维科技股份有限公司MPS/S 工业摄影测量系统,如图3 所示,所用相机为辰维科技CIM-2 工业摄影测量相机。

在试验过程中,应控制工业摄影测量相机的各种参数不变,具体相机参数设置见表1。

图3 MPS/S 工业摄影测量系统图Fig.3 MPS/S industrial photogrammetry system

表1 相机参数设置Tab.1 Camera parameters

试验所选用的被测物体为60cm×60cm 金属材质平台,该平台质量较大放置地面稳定性较好,具有较为光滑的平面便于粘贴标志点,在被测物金属平台表面均匀粘贴5 ×5 个测量标志点,边缘粘贴八个编码点,旁边放置碳纤维基准尺统一各组测量的空间尺度,如图4 所示。

图4 被测平台放置图Fig.4 Placement of the platform

相机摄站位置的分布原则为:分布均匀且单个标志点至少被4 个摄站位置拍摄到、光线交会角在60°至120°之间、相邻相机摄站之间有较多的重叠区域[8]。遵循上述原则采用了精度较优的九点IPN布设方案,分别布设四边中点4 个摄站、4 个角点摄站、正上方1 个摄站,共计9 个摄站,在四周的8 个方位上每摄站分2.1m,1.8m,1.5m 三个像片采集高度,共计25 个相机位置,如图5 所示。

图5 摄站及相机位置分布图Fig.5 Station and camera location distribution

3.2 精度评定指标与数据处理

本文利用测量重复性作为精度评定指标,测量重复性即为内符合精度,是多次测量同一量时的重复精度,反映系统的重复性与稳定性[7]。

为了统一坐标系,所有组别均以P1作为坐标系原点,P1-P5作为Y轴,P1-P21作为X轴方向,平面正向法线方向并过点P1为Z轴(如图6 所示),并随机选择其中一组点作为基础,以其它组别点坐标计算测量重复性,得出点三个方向的RMSx,RMSy,RMSz与三方向的矢量之和RMS。

图6 人工标志点分布与坐标系建立示意图Fig.6 The location of target point & Coordinates

3.3 试验过程

为了充分消除IPN 变化对测试结果的影响,试验采用每相机位置一次性拍摄48 张像片,共计48 ×25 =120 0 张像片。以第一组25 张像片数目始,将测量工程以每相机位置等差三张像片递增的规则分为17 组(25、75、150……1050、1125、1200张),按照上述规则从48 ×25 = 1200 张像片中随机选出像片,根据所拍摄的像片测量计算得出每组25 个单点的三维坐标,通过3.2 节所述方法对所得结果进行处理。

3.3.1 IPN 微变形对试验结果影响评估

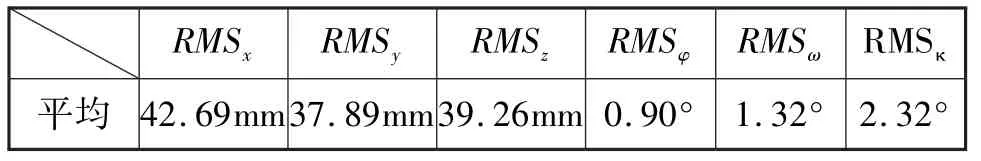

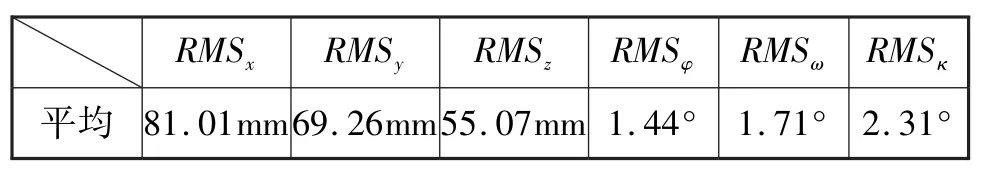

由于在像片的采集过程中为手持拍摄,多余观测像片的相机位置姿态存在细微差别,在试验组中随机选择9 组统计出该九组IPN 中多余观测相机位置之间的总体离散程度(RMS),见表2。其中x,y,z,φ,ω,κ为相机6 自由度参数。

表2 相同相机位置相机姿态RMSTab.2 Extra observation camera position RMS

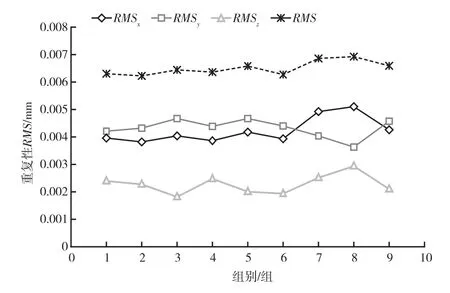

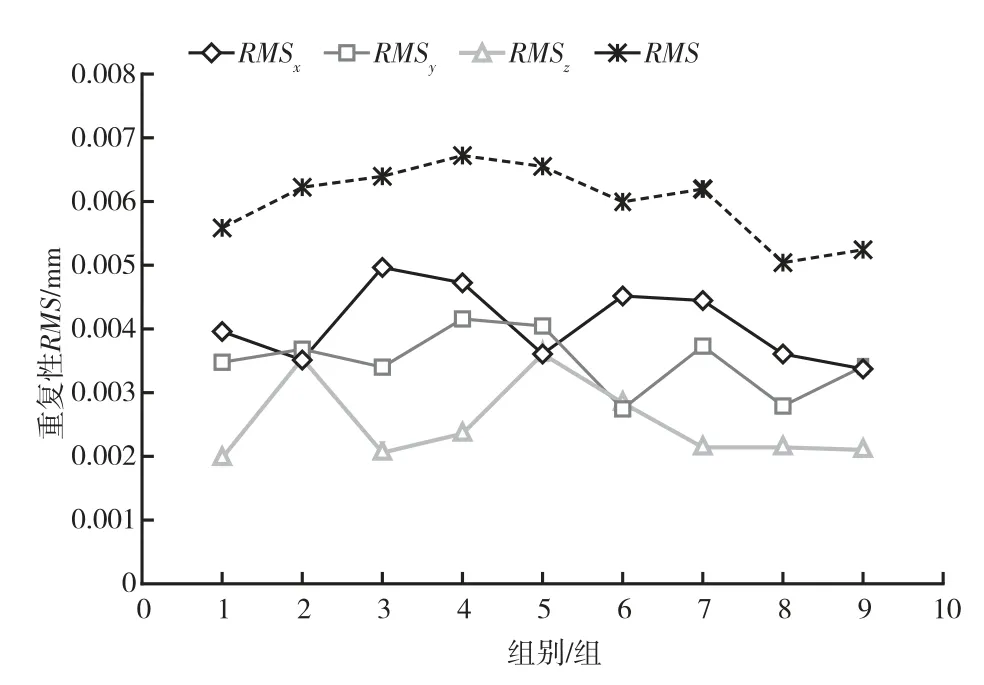

在该相机位置姿态离散程度下,本文从所采集的1 200 像片中基于各个相机位置随机选出10 组且每组均为25 张像片,以3.2 节所述处理方式得出9 组在表2 的相机位置姿态离散程度的情况下的测量重复性,如图7 所示。

图7 主试验IPN 工况下测量重复性曲线图Fig.7 Measurement repeatability under IPN conditions in the main test

从表2 可以看出主试验中相同相机位置的空间坐标三轴RMS均在5mm 之内,三种旋转角RMS均在1°以内,最大程度上降低了IPN 对此次试验的影响程度,该种IPN 工况下测量重复性较好,峰峰值在1μm 以内,如图7 所示。

为进一步验证上述试验IPN 微变形对测量精度的影响程度,加大相机位置姿态的离散度,分别以单个工程25 张像片情况拍摄10 组,处理获得各组点三维数据,并采集统计该10 组工程各个相机位置姿态的离散程度,见表3。并随机选择其中9组数据与另一组数据对比得出重复性,如图8 所示。增加相机位置姿态离散度拍摄第二组,并按3.2节中所述方法处理得出重复性,见表4,如图9所示。

表3 微变形IPN 相机位置姿态RMSTab.3 Camera's 6DOF RMS for micro-distortion IPN

图8 微变形IPN 测量重复性曲线图Fig.8 Measurement repeatability under IPN conditions

表4 增加IPN 微变形后相机位置姿态RMSTab.4 Camera's 6DOF RMS after expend IPN micro-deformation

表3 中,IPN 工况所得四种测量重复性走势较为平缓,波动范围在约1μm 之内,如图8 所示。随着相机位置姿态离散程度的增加,测量重复性的波动也在增加,如图9 所示。总体可以说明主试验IPN 的微变形程度达到了试验控制IPN 这一影响因素的要求。

4 试验结果分析

图9 增加IPN 微变形后测量重复性曲线图Fig.9 Measurement repeatability under expended IPN micro-deformation

经对3.3 节所述主试验的测量结果处理得出X,Y,Z三轴方向各组重复性与总体重复性,如图10所示。

图10 不同像片数目测量重复性曲线图Fig.10 Measuring repeatability measured by different numbers of images

从图10 可以看出,随着像片数目的不断增多X,Y,Z各坐标轴方向的RMS没有明显的变化,总体RMS并没有较大波动,最大与最小差值约为1μm,。因此综上可得出结论:相同IPN 与外界条件下通过增加多余观测像片数目对工业摄影测量精度的提高没有实质性影响。

5 结束语

本文主要对像片数目对工业摄影测量的测量精度影响及影响幅度进行了测试,总体一次性相同IPN 采集像片,再对不同像片数目组别进行随机像片分配,按照文中规则处理得出各方向RMS及总体RMS的重复性趋势,表明在各个相机位置增加像片的数目对工业摄影测量精度不造成影响,为后续工业摄影测量精度提高研究提供参考。

另外,因文中试验只在同种IPN 与被测物尺寸等条件下得出结果,因此本文结论的普适性与代表性稍弱,后续需要对多种不同条件进行更加充分的试验,以使得结论更具代表性。