三元动力锂离子电池不同温度循环失效分析

陆大班,林少雄,胡淑婉,张 峥,彭 文

(合肥国轩高科动力能源有限公司,安徽 合肥 230012)

动力锂离子电池是电动汽车的心脏,循环寿命是衡量电池性能优劣的重要指标.电池循环寿命的衰减,其实也就是电池当前的实际可用容量,相对于其出厂时的额定容量呈不断下降的一种变化趋势.对于理想的锂离子电池,在其循环周期内容量平衡不会发生改变,每次循环中的初始容量都应该是一定值,然而实际情况却复杂得多.任何能够产生或消耗锂离子的副反应都可能导致电池容量平衡的改变,这种改变是不可逆的,并且可以通过多次循环进行累积,对电池循环性能产生严重影响.

影响锂离子电池循环寿命的因素有很多,笔者以石墨/镍钴锰酸锂(LiNiCoMnO)43 Ah动力锂离子电池为对象,研究温度对循环性能的影响.对循环前后的全电池以及拆解后的各种材料进行电性能、表面形貌、结构、元素等展开深入研究,以分析限制电池循环性能的影响因素,为后续设计改进提供参考方向.

1 实 验

1.1 动力锂离子电池的准备

将43 Ah电池用Chroma充放电设备(Chroma,17020)进行循环测试,工步:1 C恒流充到4.2 V,转恒压充电至0.05 C;静置30 min;1 C恒流放电到3.0 V;静置30 min,循环结束条件为容量衰减到初始容量的80%.循环温度分别为25 ℃和55 ℃,测试在恒温箱中进行.

1.2 对称电池制备

在露点为—40 ℃的干燥房将空电态0% SOC待测电池拆解后取极片,用碳酸二甲酯清洗30 min,然后在真空干燥箱中烘干,将正、负极极片分别剪成3 cm×4 cm小方形片若干,按照文献[1]中的方法制作对称电池.制作正极对称电池时,集流体都选用铝箔,极片为两片相同的正极极片.制作负极对称电池时,集流体都选用铜箔,极片为两片相同的负极极片.隔膜采用限域性:隔膜有效使用面积为直径为1.4 cm的圆形,其他部分用绿胶粘住,中间隔膜圆形区域面积固定,这样可以保证对称电池有效面积一致,具有可比性.对称电池使用铝塑膜封装,重新注入1 mL与43 Ah电池相同的电解液,真空封装后制作成对称电池.将制备好的对称电池在25 ℃下老化12 h后进行阻抗测试.

1.3 扣式半电池制备

取1.2中烘干后的正极和负极极片.正极极片用N-甲基吡咯烷酮擦拭处理掉一面活性物质,负极极片用水擦拭处理掉一面活性物质,均处理成单面含活性物质的极片.用冲片机冲取成直径为1.4 cm的圆片,在真空干燥箱中干燥备用.使用CR2016型扣式电池的底壳和顶盖,在水和氧气体积含量控制都小于0.001%的手套箱中将泡沫镍、锂片、隔膜、极片依次叠放,并滴加50 μL与43 Ah电池相同的电解液组装成扣式半电池,正、负极扣式半电池都分别制作4个平行样品.使用新威测试柜(深圳新威,CT-4008)测试扣电的比容量,正极扣电测试步骤:0.1 C恒流充电到4.3 V,静置30 min,0.1 C恒流放电到3.0 V,静置30 min,再循环一次.负极扣电测试步骤:0.1 C恒流放电到0.005 V,5 mA恒流放电到0.005 V,静置30 min,0.1 C恒流充电到2.0 V,静置30 min,再循环2次.

1.4 性能测试及方法

全电池和对称电池的电化学阻抗(EIS)测试使用电化学工作站(英国Solarton,1260+1287A)测试.全电池阻抗测试条件为:电流1 200 mA,频率范围1 000~0.01 Hz.对称电池抗测试条件为:电压5 mV,频率范围1 000 000~0.01 Hz.

全电池dQ

/dV

测试采用新威测试柜(深圳新威,CT-9004)进行.测试步骤:0.04 C恒流放电到 3.0 V;静置30 min,0.04 C 恒流充电到4.2 V,静置30 min,0.04 C恒流放电到3.0 V,使用电压间隔0.001 V采集数据.将1.2中烘干后正、负极极片后刮粉,获得正、负极粉末材料.采用场发射扫描电镜(SEM,美国FEI,NOVA NANOSEM 450)、能谱仪(EDS,美国FEI,x-max 25)和原子吸收光谱仪(美国PerkinElmer,PinAAcle 900T)分析材料形貌和元素变化;采用X射线衍射仪(XRD,日本理学,SmartLab)分析材料结构变化.

2 结果与讨论

2.1 极化分析

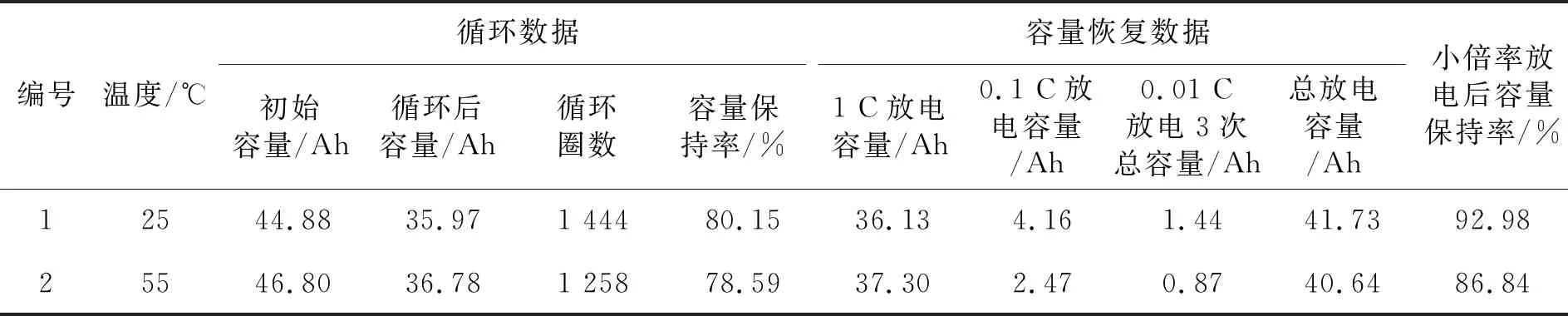

表1将所有测试电池的信息进行了汇总分析.电池循环容量衰减到初始容量的80%后,其中25 ℃下电池循环1 444圈,55 ℃下电池循环1 258圈,循环后电池采用阶梯放电的方法研究极化影响.阶梯放电步骤如下:1 C放电到3.0 V;静置30 min;0.1 C放电到3.0 V;静置30 min;0.01 C放电到3.0 V,0.01 C放电循环3次.采用小倍率放电可以排除由于极化对电池容量衰减造成的影响,可将电池中剩余容量全部放出.通过表中数据可以看出,各电池小倍率放电后计算得出的容量保持率明显升高,25 ℃循环的电池容量恢复率比55 ℃循环的电池容量恢复率高.说明常温下由于电池极化对容量衰减造成的影响比高温要大,此影响造成可逆容量损失,通过小倍率可恢复.高温对电池造成的不可逆损害更大,因高温下电池长期循环会胀气,导致界面变差,极化增大,小倍率放电容量也不可恢复.

表1 电池循环和容量恢复数据

2.2 阻抗分析

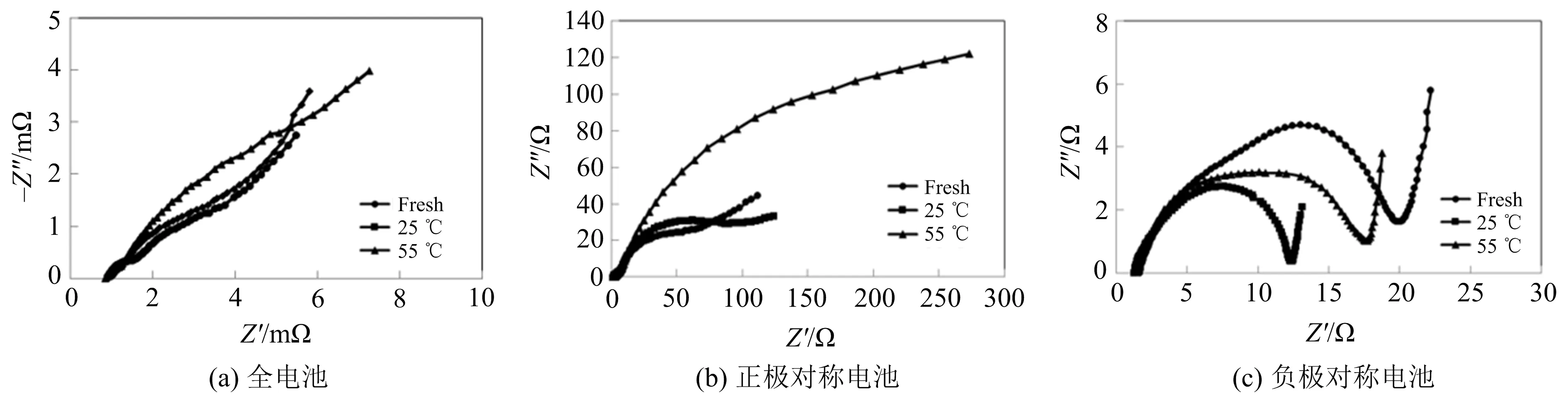

图1是0% SOC状态下不同全电池和对称电池的阻抗数据,表2是相应拟合结果.Fresh代表没有做过循环的电池,25,55 ℃分别代表在25,55 ℃下循环的电池.其中R

为欧姆阻抗,R

为负极SEI膜阻抗,R

为正极CEI膜阻抗,R

为电荷转移阻抗.

图1 0% SOC状态下不同全电池和对称电池的阻抗图

表2 阻抗拟合数据

由图1、表2通过比较得出,不同温度条件下循环后全电池R

都比Fresh电池的低,说明循环过程中SEI膜发生分解再生等反应反而使SEI膜变得致密导致其阻抗变小.55 ℃循环的电池R

比25 ℃循环的要稍大,说明高温下SEI分解和再生反应更多,导致SEI增厚,从而引起阻抗较25 ℃循环电池的增大.不同温度条件下循环后全电池R

都比Fresh电池的高,且随着温度升高R

增加更多,说明循环过程中发生的副反应导致极片阻抗变大,温度越高副反应发生的越多,导致电池胀气界面变差,对电池影响更大.阻抗数据也说明,电池循环过程中容量衰减极化影响由电池阻抗增大引起.采用对称电池可单独研究正极或者负极的阻抗影响,对于正极对称电池,循环后R

明显降低,但R

明显增大,且温度越高增加越多,55 ℃循环的正极对称电池因R

太大无法拟合出数值.对于负极对称电池,25 ℃循环后R

明显降低,55 ℃循环后R

稍微增大,但各温度循环后R

都降低,说明循环对负极没有造成明显影响,反而阻抗降低,有利于降低电池极化.55 ℃循环的负极对称电池总阻抗比25 ℃的要大,证明高温下负极发生的副反应比常温下要多.从对称电池数据分析得出,循环后全电池阻抗增大主要是由正极阻抗增大引起.2.3 形貌和元素分析

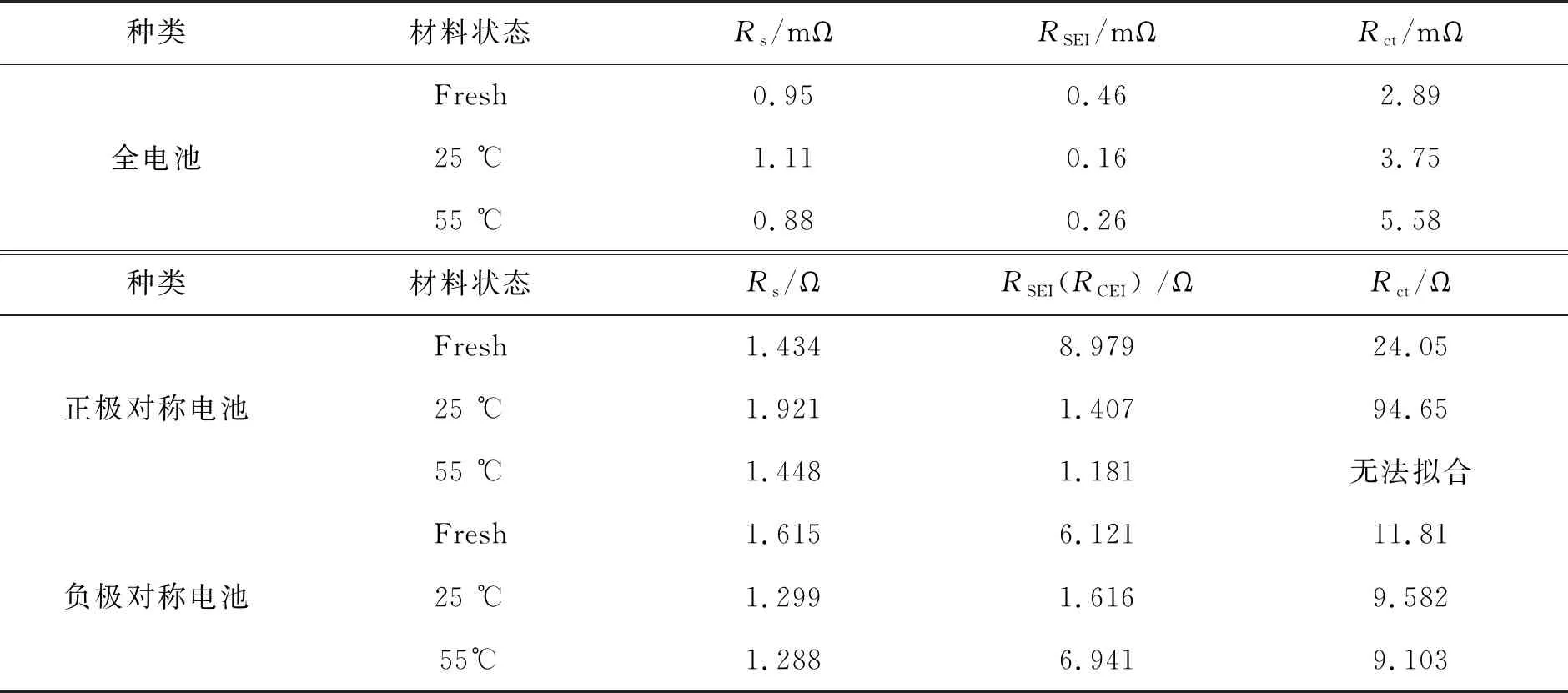

图2是各种材料的SEM图.

图2 正极材料、负极材料和隔膜的SEM图

由图2可以看出,正极材料经过25 ℃和55 ℃循环后形貌都无明显变化,正极颗粒依然为球状,伴有少量颗粒破碎.而循环后负极石墨表面明显覆盖了较厚的副产物,且随着循环温度升高,副产物明显增多.

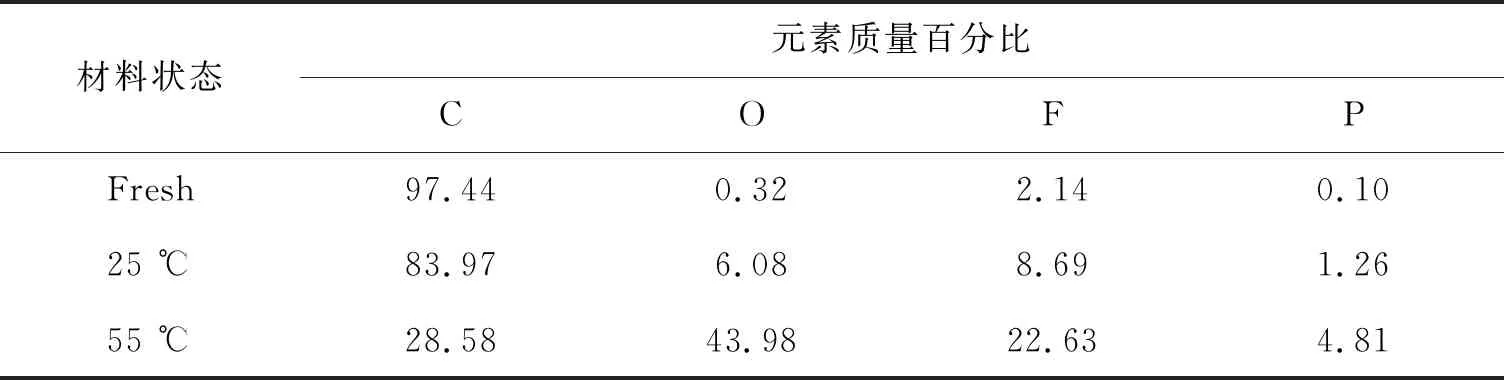

通过面扫描EDS分析副产物元素含量,数据汇总在表3中.

表3 负极材料EDS数据 %

由表3可以看出,循环后电池O元素含量较高,且温度越高O元素含量也越高,可能是循环过程中SEI不断分解、再生等反应形成LiO、LiCO或ROCOLi等副产物.与Fresh电池隔膜对比,循环后隔膜有明显闭孔现象,说明循环过程中电池会产热,热量导致隔膜局部出现闭孔.闭孔后会降低隔膜离子电导率,较低的离子电导率会增大电池内阻,使电池极化增大,造成电池容量衰减.

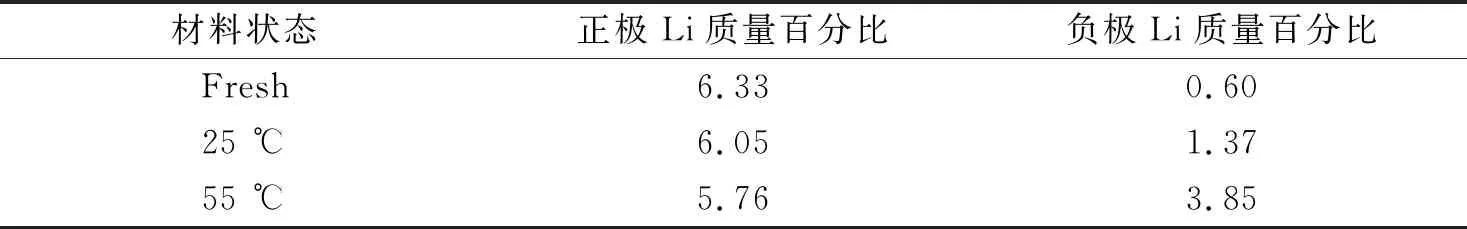

采用原子吸收法测试正、负极极片中Li元素含量,数据汇总在表4中.

表4 正、负极材料Li含量 %

由表4可知,循环后电池正极Li含量降低,负极Li含量增加.高温55 ℃循环正极Li含量比25 ℃循环正极的要少,负极Li含量更多,说明循环过程中正极的Li消耗在负极形成一些副产物,高温时发生的副反应更多,温度越高循环对电池影响更大,此结果与SEM得到的结果一致.

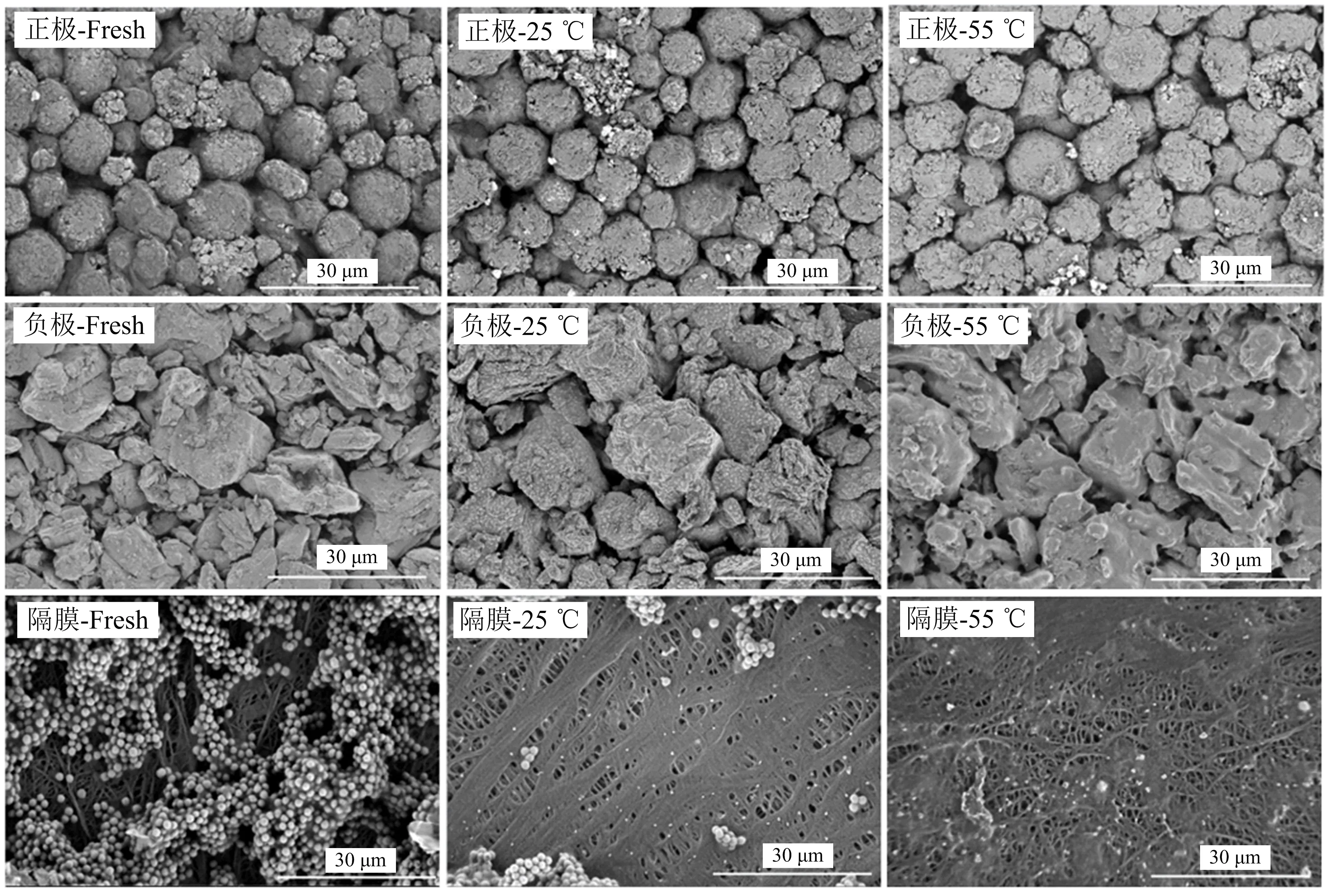

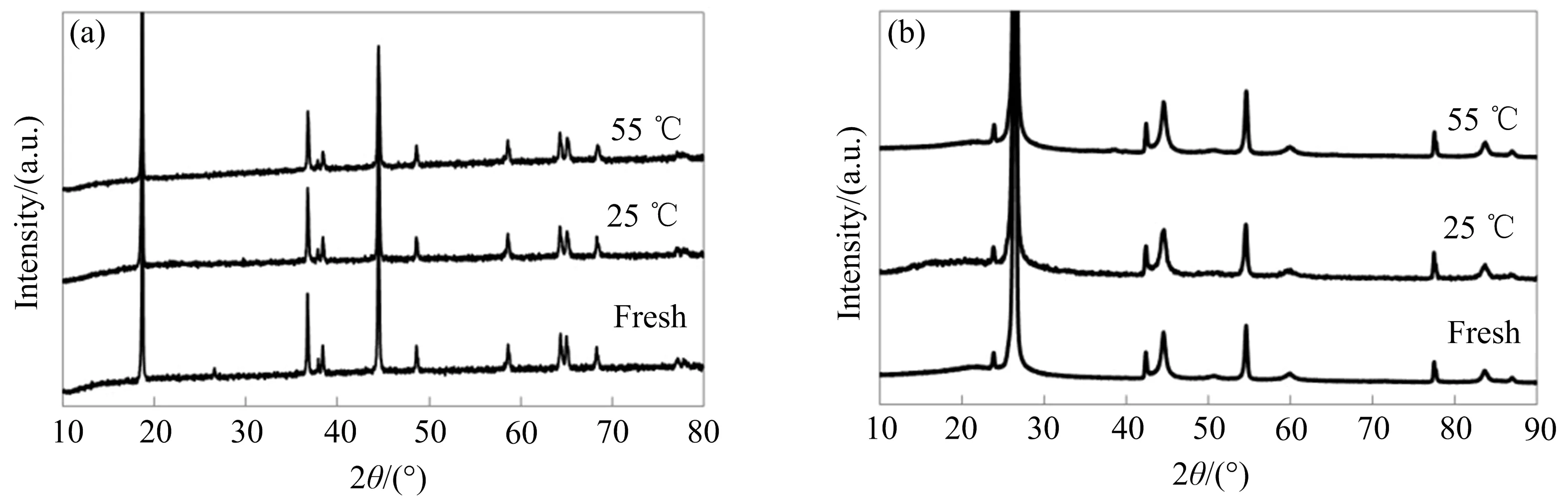

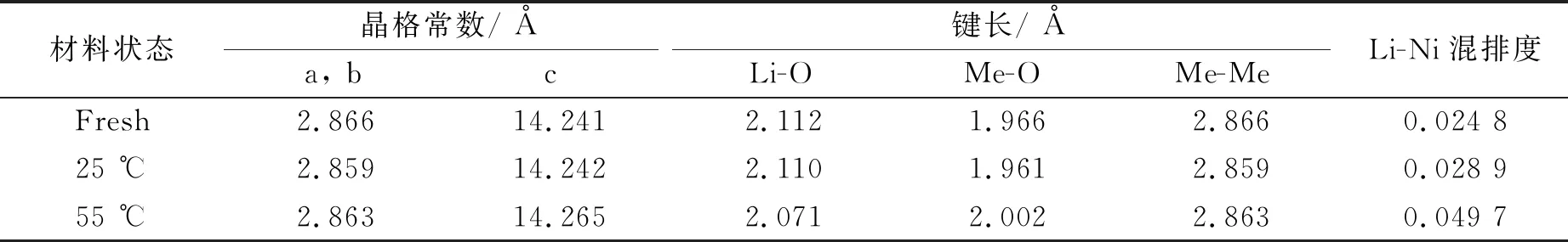

2.4 XRD分析

正、负极材料XRD如图3所示,正极XRD的精修数据列于表5.

图3 正极材料(a)和负极材料(b)的XRD图

表5 正极材料XRD精修数据

由图3(a)可以看出,经过25 ℃和55 ℃循环后的电池,其正极材料XRD特征峰都无明显变化,说明循环后正极结构没有发生明显变化.但从精修数据看出(表5),各温度循环后正极材料的晶格常数和键长无明显变化规律,但Li-Ni混排度高温55 ℃循环后增大,25 ℃循环稍微增大,说明长期循环导致更多的Li-Ni混排,会使正极材料性能下降,温度越高对正极影响越大.图3(b)显示,经过25 ℃和55 ℃循环后的电池,其负极石墨结构也无明显变化,但其OI值与Fresh电池的相比都变小(C004/C110表示取向指数,简称OI;石墨取向对锂离子扩散系数影响较大,OI值越小越有利于扩散),说明负极循环后有利于Li离子扩散,这也可能是负极对称电池循环后阻抗变小的原因,与2.2节中对称电池阻抗得到的结果一致.

2.5 克容量分析

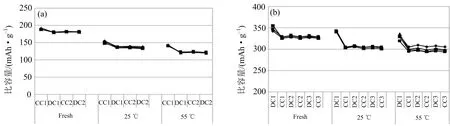

图4是正、负极材料扣电比容量数据图.

图4 正极材料(a)、负极材料(b)的扣电比容量

通过图4分析得出,循环后电池正极比容量降低,温度越高降低越多,说明正极发生一些不可逆活性物质损失导致比容量降低且无法恢复,虽然不同温度循环对正极材料整体结构没有破坏,但影响其比容量发挥,温度越高对材料影响更严重.循环后负极比容量也降低,同样温度越高降低越多,扣电数据说明正、负极材料经过循环后材料受到一些影响,导致脱嵌锂能力损失.正极扣电的比容量降低比例明显高于负极扣电,2.2节中对称电池结果也表明正极对称电池阻抗增大更多,阻抗增大增加电池极化,导致容量降低.所以,阻抗得到的结果与扣电比容量得到的结果一致.

2.6 dQ/dV分析

图5是Fresh以及不同温度循环后全电池的dQ

/dV

曲线,取一个完整的充放电区间进行的数据分析.

图5 dQ/dV数据图

由图5可以看出,不同循环方式电池dQ

/dV

峰位置变化不大,说明正、负极材料都没有发生明显结构性破坏.循环后电池的dQ

/dV

峰高明显降低,且温度越高降低得越多,说明循环过程导致材料表面发生了一些不可逆的变化,导致容量降低,温度越高影响越大.3 结束语

通过对不同温度条件下循环电池进行分析得知,高温循环时电池中副反应较多,导致界面较差,同时高温对正极影响较大,可能是高温导致正极黏结剂膨胀使正极接触电阻变大,进而增大了电池极化造成容量衰减.循环过程中,正极材料中的锂离子在负极发生副反应,消耗在负极,导致具有效活性的锂离子损失.虽然循环并没有破坏正、负极材料整体结构,但仍然造成部分活性物质损失,导致克容量降低.同时循环造成隔膜局部闭孔,降低了离子电导率,也造成电池内阻增大,引起容量衰减.通过分析最终得出,全电池循环容量衰减,正极的影响较大.所以,对于提升电池循环性能可考虑从改善正极性能出发.