电动潜油泵智能控制方法研究*

董 振 刚

(大庆油田力神泵业有限公司)

0 引 言

电动潜油泵智能控制的实现是油田数字化发展的重要延伸。基于电动潜油泵井下多参数传感器应用可靠性的不断提高以及变频控制系统的成熟应用[1-3],为电动潜油泵实现智能控制奠定了坚实的基础。通过井下多参数传感器状态参数的实时监测,分析油井的生产运行状态,通过地面控制系统的变频调控,可达到供液与产出新的动态平衡,实现生产过程的自动优化与闭环控制。

基于油井生产状态的非线性变化以及井下环境条件的复杂性,电动潜油泵智能控制必须具有较强的适用性,合理建立控制模型显得极其重要,一旦控制失当,其结果极其严重。为此,如何采取更为有效而完备的控制方法是目前普遍探求的核心。在以往研究中所采用的模糊控制、PID控制、变频和油嘴的组合调节等都是在做这方面的有益尝试[4-11],只是在适用性和可靠性上,距离智能控制的广泛实现还存在一定的差距。鉴于此,本文根据电动潜油泵的基本特性,提出以油井动液面压力为控制目标的梯度变频算法。

1 控制模型的建立

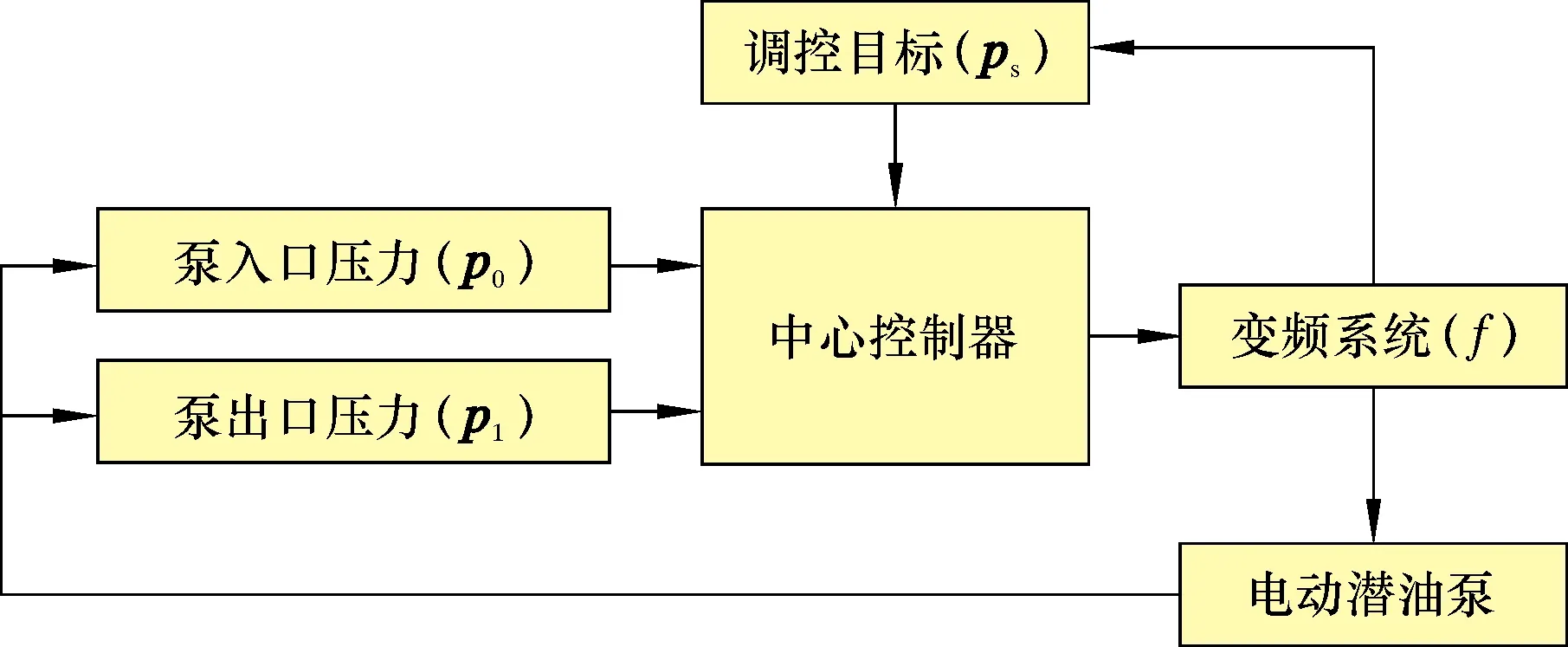

利用油井动液面高度判定油井是否处于理想的生产状态,是目前油田普遍采用的方法。因此电动潜油泵的智能控制也应以理想动液面高度为控制目标,建立相应的智能控制系统。电动潜油泵闭环控制系统结构如图1所示。

图1 电动潜油泵闭环控制系统结构Fig.1 Structure of ESP’s closed-loop control system

闭环控制系统包括监测系统、变频系统和中心控制器。其中监测系统监测的参数主要包括泵入口压力(p0)和泵出口压力(p1)。泵入口压力是泵挂位置的流动压力,可直接表征动液面高度,存在如下关系:

p0≈ph+pa

(1)

式中:ph为动液面距离泵入口的液柱压力,Pa;pa为套管环空压力,Pa。

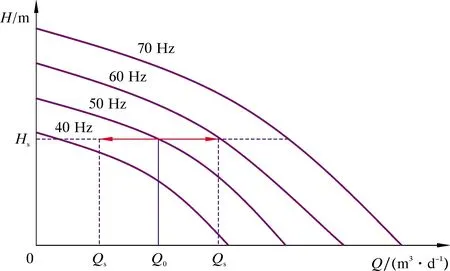

显然p0是实现目标控制的关键。设动液面压力控制目标为ps,当p0>ps时,说明油井的供液能力大于泵的实际产出能力;当p0 泵出口压力是实现量化调参的重要参数。泵出口压力与入口压力直接反映出泵的实际扬程(H),存在如下关系: H=(p1-p0)/(ρg) (2) 式中:ρ为井液密度,kg/m3;g为重力加速度,m/s2。 根据离心泵的固有特性,在一定的运行频率下,泵的扬程和排量存在非线性对应关系。可建立如下关系式: H=f(Q) (3) 式中:Q为泵的排量,m3/d。 同时泵的排量、扬程和泵的运行频率存在如下关系[12]: Q1/Q2=f1/f2 (4) H1/H2=(f1/f2)2 (5) 式中:f1、f2为频率,Hz。 只要知道某一频率下泵的扬程和排量关系,就可以依据式(4)和式(5)折算出其他频率下泵的扬程和排量关系。 中心控制器的任务就是根据监测数据、控制目标以及泵的固有特性,分析和计算出目标频率值,对变频系统实施调频控制,以实现井下供液与产出的合理平衡。 根据式(1)~式(5),可解决中心控制器的基本调频问题,但是目标路径的实现还需要通过一定的方法来实现。 只有泵入口压力监测值,在不掌握油井实际IPR曲线和泵的扬程与排量关系的情况下,并不能实现一次调控到位。根据离心泵的变频特性曲线(见图2),ps值只决定了泵的目标扬程Hs,调控到多大的排量(Qs)才能实现供液与产出新的动态平衡还是个未知数。 图2 基于目标扬程的电动潜油泵变频特性曲线Fig.2 Frequency conversion characteristic curve of ESP under target head 采取连续变频与反馈的方式是目前调控普遍采用的简单易行的办法,通过小步长的逐步变频与反馈达到控制目标[11]。由于每次变频的幅值不能过大,以防过调,所以调频次数多。同时为了保证反馈回的数据稳定可靠,每个节拍又要保证一定的延时,当目标频率与实际运行频率距离较大时,可能会经历很漫长的时间才能达到控制目标。而且在动态稳定性上也存在缺陷,对目标值的反复求真势必进一步增加变频频次,也不利于设备自身的运行稳定性和可靠性。为此本文提出梯度变频的思想,即通过中心控制器的自行算法,以一定的频率变化梯度靠近Qs值,以较少的变频次数快速靠近以ps值为目标的目标域。 根据节点分析法,可以将泵挂位置作为解节点,建立产能与流压的IPR曲线。根据IPR曲线,可以直接得到调控目标排量(Qs)。但是随着生产动态的变化,仍需要进一步变频与反馈的过程,除非可持续建立有效的IPR曲线及泵的扬程与排量关系曲线,实现目标排量的直接调控。 流经泵的流体密度、黏度、含气量、含砂以及腐蚀与结垢等因素都会影响泵的运行特性,特别是流体黏度较大和含气量较高时,泵的特性会发生较大改变,因此泵在出厂时以清水为介质测试出的特性曲线,并不能完全作为中心控制器分析和计算的依据,除非井下介质性质与清水比较接近。 在井下直接安装流量计可重新拟合泵的实际特性,但是受井下复杂介质与环境的影响,目前在井下安装流量计可靠性较差。通过地面监测流量,在井液含气和油管泄漏等情况下,其数据并不能真实地反映井下实际情况。因此对于井况较复杂的油井,仅依据压力监测参数并不能真正回归出泵的扬程与排量关系,即使有IPR曲线,也只是知道了调控排量目标,仍然不能预知目标频率值。 既然泵的排量难以把控,那么可以不把泵的排量作为输入或输出参量。根据式(5)可以建立如下关系式: (6) 式中:fs为调控目标频率,Hz。 按照fs变频调控后,井下反馈的p0值若与ps值仍有差距,说明调控结果并没有达到调控目标,需要以新反馈的p0值重新作为输入,再次进行变频调控,如此反复,直到达到ps值的目标域要求。电动潜油泵智能控制梯度变频算法如图3所示。 图3 电动潜油泵智能控制梯度变频算法Fig.3 Gradient frequency conversion algorithm for the intelligent control of ESP 梯度变频算法的优势是仅仅依托泵入口压力和泵出口压力两个参数就可达到目标,方法简单,收敛速度快。实际操作验证了该算法基本在3次调频内就能达到控制目标域。 有了基本控制方法后,还要有必要的约束条件,以实现合理控制,并保证设备可靠运行。 由于生产过程是动态过程,保证控制结果与控制目标始终保持一致并不现实,势必造成频繁调控,所以从调控起始到调控终止,都要根据实际情况设定升频与降频的起始界限值和目标域。在泵举升扬程大于1 000 m的情况下,升频的起始界限值应比ps至少大0.5 MPa;降频的起始界限值应保证ph值大于2.0 MPa;目标域应至少设定在[ps,ps+0.5 MPa]范围。油井的产液量越大,控制策略应越趋保守,除非油井产能稳定,井况掌握准确。 按照梯度变频算法,仍需要几次变频才能够达到控制目标。每一次变频后会产生新的动态平衡,该平衡需要一定的时间域才能稳定,因此控制节拍时间要保证反馈的p0值真实稳定,防止调控过速造成调控过度。节拍延时时间要根据具体的地层渗透条件确定,在不确定的情况下可以初设延时24 h以上。 选择的泵型必须保证在有效的频率变化区间内能合理覆盖以目标压力为解节点的油井产能需要,也就是合理选井选泵,这也是机组配套所要考虑的重要内容。泵的型号和选配的电机功率确定后,就决定了泵所能达到的排量范围和频率变化区间。一旦选泵过小会造成泵的排量区间达不到供液能力,导致控制系统无节制升频控制。如动液面接近井口的油井,说明油井的供液能力已超出所选配泵型的生产能力;同时,电机功率的匹配已决定了机组的最大工作能力,升频后负载的增加若超出电机功率输出能力,泵转速与频率不能同步变化[13-14],同样达不到控制目标要求。 电动潜油泵智能控制的实现必须建立在系统可靠运行的基础上。由于信号传输错误或其他故障造成误控,则易导致系统的过早损坏。 监测系统是智能控制系统的基础,其本身故障造成传输信号异常,易导致误控。目前针对井下监测系统自身的故障诊断,研究与应用较少[15]。而且从统计结果看,目前井下监测系统的平均运行寿命还远低于电动潜油泵平均运行寿命,因此,监测系统的可靠性成为保障智能控制系统长期稳定运行的重要影响因素。 电动潜油泵本身就有一套故障保障系统,可对智能控制起到前端保护作用。但是由于一些机械故障导致的运行异常,如流道异物堵塞、局部断轴、气锁以及油管结蜡严重等,并不一定实施停机保护,这就需要智能控制系统本身能够实施诊断与自我保护。因此,类似故障的辨识与诊断也是保障智能控制可靠应用的重要组成部分。 利用梯度变频算法编制的中心控制器在大庆油田进行了多井次验证试验。表1表示在G105-50井分别两次设定ps调控值得到的自动控制结果。该井选用泵的排量为150 m3/d,扬程为1 000 m,电机功率为37 kW,油井套压为0.96 MPa。泵入口压力值较高,说明油井的供液能力大于泵的实际产出能力,因此设定的ps值不能超出电机输出功率范围。从验证试验结果来看,设定的ps值和实际达到的p0值符合度较为理想,证明了算法的有效性。 表1 在大庆油田G105-50井的验证试验结果Table 1 Verification test result in Well G105-50 of Daqing Oilfield (1)针对井下复杂条件及可提取参数,提出了以油井动液面压力为控制目标,通过快速收敛达到控制目标的梯度变频算法,并通过现场试验验证了该方法的快速性与有效性。 (2)油井生产过程是动态过程,需设定升频与降频的起始界限值和目标域,并控制好变频节拍延时时间,以保证调控稳定准确。 (3)选泵时,应保证泵在有效的频率变化区间满足以目标压力为解节点的油井产能需要,防止泵的产出能力与油井产能不匹配而造成的误控。 (4)监测系统及设备运行系统的故障诊断与保护是保障电动潜油泵智能控制的重要前提。2 控制目标的实现

2.1 通过梯度变频达到控制目标

2.2 基于IPR曲线辅助分析达到控制目标

3 梯度变频算法

4 条件设定

4.1 控制策略

4.2 控制节拍

4.3 频率变化区间

5 故障诊断与保护

5.1 监测系统

5.2 设备运行系统

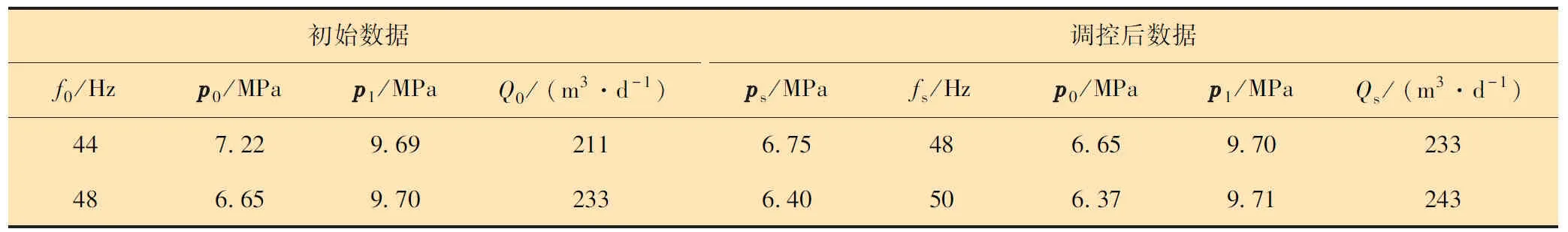

6 现场验证

7 结 论