煤层气连续管排液采气一体化工艺研究与应用*

朱 峰 郭智栋 陈世波 徐云喜 周士杰 刘新伟 罗 彬

(1.中石油江汉机械研究所有限公司 2.中石油煤层气有限责任公司3.中国石油集团川庆钻探工程有限公司长庆井下技术作业公司 4. 川庆钻探工程有限公司井下作业公司)

0 引 言

我国煤层气资源十分丰富,很多埋深超过1 500 m的煤层尚未投入开发。国内煤系地层天然气勘探开发难度和储层上产压力不断增大,除复杂地质构造等因素影响外,煤层出水导致井筒积液,井筒液面不断上升,生产压差减小,进而导致储层流体无法进入井筒,产量大幅度下降甚至停产。此外,井底流压减小,影响了煤层气解吸附效率,使得大量未解吸附的天然气依然吸附在煤层中。因此,必须采取有效的排液措施以维持气井正常生产。

胡世强等[1]进行了气井泡沫排液采气的动态研究分析。该技术主要是在井筒中注入起泡剂,与井底积液混合产生泡沫,排除井筒积液,但是,起泡剂用量容易影响气井生产成本和气举效果。殷庆国等[2]开展了柱塞气举排液采气技术研究。气井利用井筒储集的能量推动油管内柱塞向上运动,柱塞分隔气液,有效阻止气体上窜和液体回落,排除井底积液,但是在生产时往往会因为机械原因和技术人员经验不足导致井下事故发生,增加后期作业风险。西部钻探在苏里格气田应用了机抽排液采气工艺[3]。机器依靠活塞杆往复运动产生抽吸力,从而达到排液采气的目的。这样的工艺常见于抽油机类型的井口设备,存在转抽作业污染严重、成本高和增产效果不明显等问题。

注氮气气举工艺和速度管柱工艺针对不同的井筒积液也有着相应的应用。注氮气气举[4]的工艺原理是:由连续管注入氮气,从管端排出,向上运动的过程中随着压力下降,氮气体积膨胀,增大流速,促进了段塞流形成,完成排水。连续管排液采气工艺[5]是通过在生产管柱中安装优选的小直径连续管来减小流动面积,面积减小会导致管柱内气体流速增大,当管柱底部气体流速大于临界携液流速时,气井井底不产生积液,生产得以恢复。相较于其他工艺,这两项工艺有着作业成本低和效率高等显著优势。

本文提出将连续管注氮气气举排液与速度管柱排液采气两套工艺结合的生产工艺,前者可以排采井筒积液,后者保证后期稳产。该组合工艺借助排液采气一体化井下工具,分步实施连续管注氮气气举与速度管柱排液采气工艺,建立老井速度管柱自生产作业条件,使井筒气体流压恢复正常。同时,一体化作业避免了二次起管井口带压作业,可降低老井后期排液复产的成本。

1 排液采气一体化工艺

1.1 工作原理

连续管排液采气工艺过程如图1所示。该工艺主要分3个阶段:气举排液、悬挂完井及投球生产。在连续管入井过程中进行注氮气气举作业,利用氮气循环携液,从而排出井筒内的积液,使得井底压力逐渐恢复到满足连续管排液采气生产的要求;利用连续管排液采气一体化作业井下工具,控制管内压力,通过井口专用悬挂装置将整根连续管悬挂于井口;之后,通过投球加压,泵出排液采气一体化多功能工具的注氮头和单流阀结构,使井底与连续管形成连通;利用连续管管柱携液采气,实现对煤层气的控压生产。排液采气一体化作业结合气举和速度管柱两种工艺,一趟管柱作业,可提高效率,降低成本。

图1 连续管排液采气工艺过程示意图Fig.1 Schematic process of liquid drainage and CBM production by coiled tubing

1.2 井下工具

1.2.1 结构

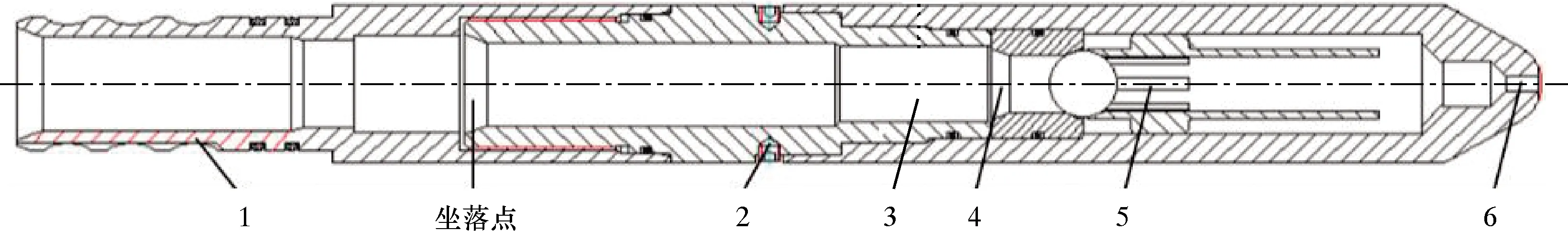

连续管排液采气一体化工艺的关键技术之一是研制井下排液采气多功能工具,其结构如图2所示。连续管与工具之间的连接采用了辊压式内连接方式,为了保证工具的密封性采用了双级密封处理;在注气喷嘴的上部,为了保证连续管带压作业需要,地层与油管连通处设计了单流阀单元。

1—连接头;2—剪切销钉;3—二级封堵座;4—球座;5—单流阀;6—注气喷嘴。图2 连续管排液采气一体化作业井下工具示意图Fig.2 Schematic diagram of the downhole tool for the integrated operation of liquid drainage and CBM production by coiled tubing

1.2.2 工作原理

连续管与井下工具使用辊压形式连接,并且与环空之间建立密封条件。在连续管排液期间,由连续管内注入氮气,正向压力打开单流阀,并且经过单流阀经由注气喷嘴、油套环空排出;当连续管下入到指定深度时,停止注入氮气,单流阀关闭,限制井底压力进入连续管内部;观察套压之后,投球落入球座上,连续管内加压即可剪断剪切销钉,工具脱离外滑套。后期起管柱时,投密封元件落于坐落筒,控制井底压力不进入连续管内,为起管提供条件。

1.2.3 主要技术参数

根据煤层气大吉区块大吉-平04井现场作业条件,设计配套排液采气一体化作业井下工具。性能参数如下:工具外径为38.1 mm,投球外径为14.0 mm,工具的气举工作排量最大为1 500 L/min。主要设计依据:①气井下入的连续管尺寸,包括外径、壁厚及材料;②天然气产量;③气举排液设计流量;④地层压力。

1.3 连续管带压悬挂

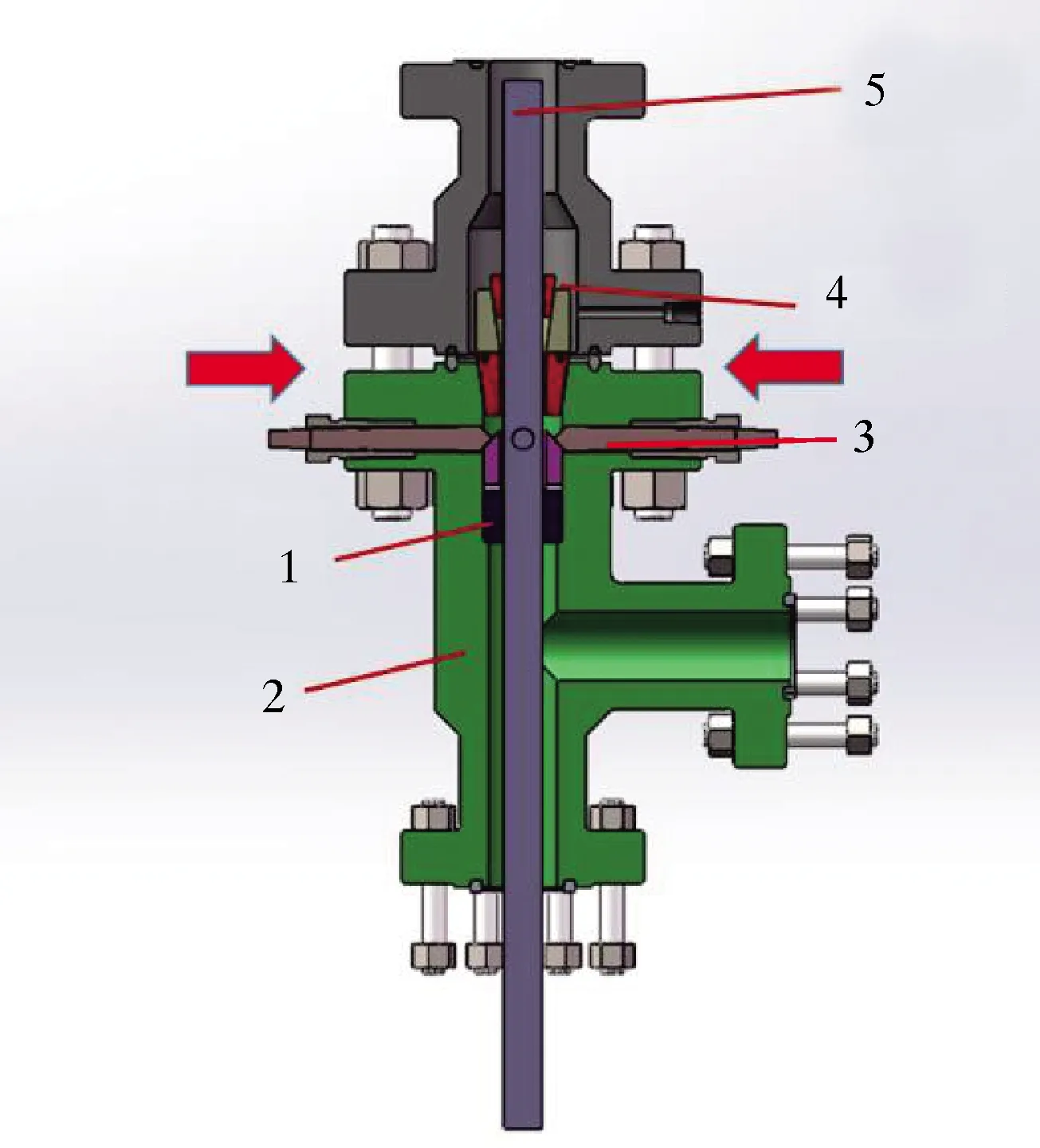

连续管下入到目标深度之后,悬挂装置的密封胶筒受顶丝作用,起到井控效果,连续管坐封悬挂井口如图3所示。悬挂装置包括主卡瓦和辅助卡瓦,起到双级悬挂保护的作用;密封装置由上、下2个密封挡圈、2套压环以及密封胶筒组成,通过套管头内台阶和限位顶丝控制上、下压环移动,当井筒内气体上窜时,会在下压环上产生上顶力,受到限位顶丝锁止,密封胶筒会挤压膨胀,达到环形密封效果[6]。

1—密封装置;2—套管头;3—限位顶丝;4—悬挂装置;5—连续管。图3 连续管坐封悬挂井口示意图Fig.3 Schematic diagram of coiled tubing setting and hanging at wellhead

拧紧悬挂器顶丝,通过胶筒将连续管环空压力密封住。密封连续管过程中必须同时顶对角2个顶丝,尽量保证顶丝速率和圈数一致,4个顶丝全部拧紧到位;通过操作窗上的考克对井口泄压,待压力降至0后,关闭防喷器压井端口,观察井口压力15 min,确认没有压力上升;加压操作窗完全开启,投放卡瓦并安装于连续管外径上,下放连续管至悬重为0后,观察3~5 min,如悬重无变化,下压连续管20~30 kN,观察3~5 min,如悬重无变化,则确认悬挂可靠,再上提至连续管悬重为0。在距离悬挂装置上法兰面之上380 mm位置剪断连续管,安装辅助卡瓦和辅助密封,恢复采气树[7]。

2 工艺设计与管柱优选

在连续管排液采气一体化工艺的两个主要环节中,工艺设计的准确性决定了作业效果。气举设计重点在于注氮排量及连续管下入速度计算,生产管柱设计主要是考虑管径与沿程摩阻[8]。

2.1 气举阶段工艺设计

2.1.1 井下积液面上

连续管气举作业下入速度标准:距离积液面深度大于50 m,速度不宜大于20 m/min,斜井段、水平井段不大于10 m/min;距离积液面深度50 m以内,速度宜小于5 m/min。

2.1.2 井下积液面下

当连续管处于注氮气气举目标位置之后,氮气返排流速需满足井筒携液临界流速计算模型[9]:

(1)

式中:ucc为气井携液临界流速,m/s;σ为气液表面张力,N/m;ρw为液体密度,kg/m3;ρg为气体密度,kg/m3;θ为倾斜角,(°)。

在实际作业过程中,井筒内积液不断被排出,液面不断产生变化,所以连续管下入速度与液体排出速度密切相关。设计时无法直接计算液体排出流速QL,QL由推算得到,即有:

QL=uccS/λ

(2)

式中:QL为液体排出流速,m3/min;S为井筒过流截面积,m2;λ为氮气流速和液体流速的比值,推荐取值50~100[10]。

结合式(1)和式(2)设计连续管下入速度,计算公式为:

(3)

式中:vRIH为连续管下入速度,m/min;D为完井管柱的内径,mm。

2.2 管柱设计

临界油管内径决定了井口压力一定井筒中的油管临界携液过流面积,连续管排液采气工艺的单日产量Q0是管柱设计的主要影响因素,结合井筒积液的临界携液流速计算,可以求得临界油管直径[11]:

(4)

式中:G为天然气对空气的相对密度,取0.565 6;Z为空气压缩因子,取0.9;T为井底热力学温度,K;pwf为井底流压,MPa。

正常条件下,井底流压无法测量,可以通过井口压力与井筒气柱压降进行估算,即有:

pwf=p0+kL

(5)

式中:p0为井口压力,MPa;k为井筒压力梯度系数,MPa/m;L为井垂深,m。

2.3 排液采气性能分析

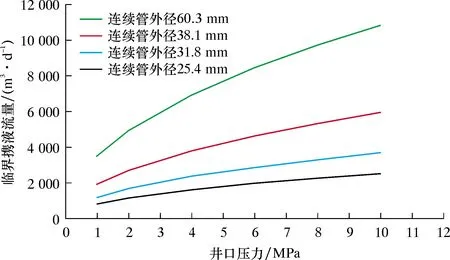

连续管管径的选择主要考虑的是摩擦压降最小化、生产能力最大化、稳产时间足够长及以最大程度收回速度管柱投放成本。与常规排液采气工艺不同,针对天然气井后期积液严重的问题,连续管下入阶段需要进行注氮排液,更多关注的是环空携液流量临界值与连续管沿程摩阻;而后期转为生产管柱,更多考虑的是连续管携液流量临界值。不同外径(60.3、38.1、31.8和25.4 mm)的连续管的临界携液流量和3 300 m沿程摩阻压降与井口压力的关系分别如图4和图5所示。

从图4和图5可知:在井口压力相同的条件下,连续管外径越大,临界携液流量越大,摩阻压降越小,且临界携液流量变化趋于平缓;不同外径的连续管临界携液流量变大,ø60.3 mm连续管比ø38.1 mm连续管临界携液流量高1倍左右;随着井口压力的增大,连续管临界携液流量增大,沿程摩阻压降减小,且沿程摩阻变化趋于平缓,不同外径(60.3、38.1和31.8 mm)的连续管沿程摩阻压降差距不大,ø25.4 mm连续管比ø38.1 mm连续管摩阻压降高1.8~2.3 MPa。

图4 不同规格管柱临界携液流量随井口压力的变化曲线Fig.4 Calculation results of the variation of critical liquid carrying capacity with wellhead pressure for strings of different specifications

图5 不同规格管柱摩阻压降随井口压力的变化曲线Fig.5 Calculation results of the variation of frictional pressure drop with wellhead pressure for strings of different specifications

3 现场应用

大吉-平04井位于大吉区块,井深2 910 m,最大井斜12.6°,基本井况如表1所示。该井应用连续管排液采气一体化工艺之前,生产油压小于1 MPa,关井压力2 MPa左右,采用反复憋压措施进行产气作业,产气量降至0.2×104m3/d左右,气井积液程度越来越严重。该井连续管控压生产11 d井筒压力曲线如图6所示。为高效排出井底积液,实现煤层气控压稳产,使用ø38.1 mm连续管进行排液采气一体化作业。转用连续管之后,产气量显著增长,峰值超过3.26×104m3/d,稳产达到0.58×104m3/d,提高了200%,该井连续管控压生产11 d日产气量曲线如图7所示。

表1 大吉-平04井基本参数Table 1 Basic parameters of Well Daji-P04

图6 大吉-平04井连续管控压生产11 d井筒压力曲线Fig.6 Wellbore pressure of Well Daji-P04 during its 11 days’ pressure-control production by coiled tubing

图7 大吉-平04井连续管控压生产11 d日产气量曲线Fig.7 Daily gas production of Well Daji-P04 during its 11 days’pressure-control production by coiled tubing

4 结 论

(1)与常规的连续管气举和速度管柱作业相比,连续管排液采气一体化工艺实现了一趟管柱两种工艺,达到了高效且节省成本的目的。

(2)该工艺的核心虽然建立在连续管排液采气之上,但是针对积液严重的井,先利用注氮气气举恢复到正常采气压差,比连续管排液采气工艺的直接应用有更好的适应性。

(3)井下工具是连续管排液采气一体化作业的技术关键,研制的井下工具既可以完成带压作业,也可以实现注氮、生产及无压井作业。

(4)通过管柱携液能力和不同外径连续管3 300 m沿程摩阻压降的对比分析,选择较大和较小管径的连续管都不利于完成煤层气控压稳产,ø38.1 mm连续管在沿程损失不大的情况下更容易达到生产临界携液流量。