中低渗透稠油油藏清洁酸酸化增注技术研究

徐毓珠

(中国石化江汉油田分公司石油工程技术研究院,湖北武汉 430035)

八面河油田面14 区沙四6 砂组油层埋藏深度1 230 m,储层平均孔隙度27.4%,平均渗透率75×10-3μm2,属于高孔、中低渗透油藏。目前该区块注水井开井24 口,日注水量844 m3,其中因注水压力高欠注井6 口,占比25%,日欠注水量180 m3。沙四6 砂组目前日产油量低于0.3 t 的7口井中除注水单向突进造成高含水的2 口井外,其余5 口井低产的原因均是受注水影响,对应注水井欠注或无注水井对应,八面河油田采用了酸化压裂以及其他解堵措施,均未达到较好的效果,仍处于欠注状态,因此欠注水井的治理对于沙四6 砂组整体产量的提升意义重大。

1 增注效率低原因分析

1.1 黏土矿物水敏伤害

面14 区黏土矿物总含量12%~13.5%,其中以伊利石为主,含量8%,伊蒙混层比88%。其次为高岭石和绿泥石,含量均为2%。敏感性整体表现主要为水敏[1],蒙脱石、伊利石、高岭石和伊蒙混层是引发水化膨胀和分散运移的主要矿物。在注水过程中黏土膨胀运移易堵塞地层,引起地层渗透率下降。

1.2 酸化过程中二次沉淀伤害

八面河储层酸化使用常规盐土酸酸液体系[2],该酸液体系中含有HF,HF 与储层矿物反应后可产生多种沉淀。HF 与储层的方解石和白云石发生反应,产生氟化钙和氟化镁沉淀;氢氟酸与石英及黏土矿物发生反应生产氟硅酸,而氟硅酸又与储层或地层水中的钾、钠离子反应生成K2SiF6和Na2SiF6白色沉淀。

1.3 油层自身条件差,造成注水井欠注

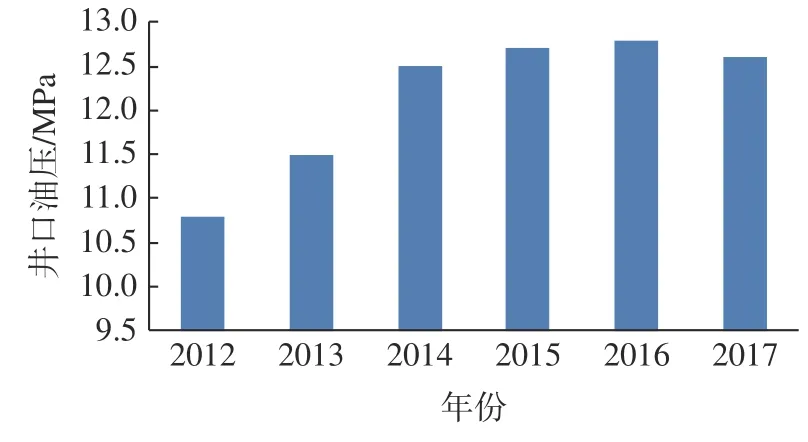

储层本身低渗透,油藏压力传导慢,容易在水井周围憋压形成高压区,致使注水压力不断提升[3]。近井地带憋压形成高压,使得注水套管各点受力不均,容易发生套管损坏。因注水压力高(图1),目前欠注水井6 口,日欠注水180 m3;水井利用率仅为55.3%。

图1 历年水井油压统计表

2 清洁缓速酸体系研究

从八面河面14 区沙四6 砂组储层特征和前期措施工艺综合分析,研制的清洁缓速酸体系一方面具有较强的深穿透能力,充分改造地层,有效提高地层渗透率;另一方面能有效抑制二次沉淀,减少储层二次伤害,从而提升酸化增注效果。

2.1 主体酸酸液体系研究

(1)不同酸液岩心溶蚀试验

主体酸液体系一方面应具有较高溶蚀率,另一方面应具有一定缓速性能,使得酸液有效作用距离较长,达到深部酸化的目的[4]。室内分别选用10%~12% HCl+各种添加剂,10% HCl+1%~2% HF+各种添加剂,8%~10% HBF4+各种添加剂和6%~10% HCl+5%~8% JPA+0.5%~1% HF+各种添加剂。按照《SY/T 5886 缓速酸性能评价方法》中的岩心溶蚀法,采用面14 沙四6 砂组的岩屑,在地层温度60 ℃条件下,计算不同时间内不同酸液对岩心的溶蚀率,评价酸液的溶蚀能力和酸液的缓速性能。

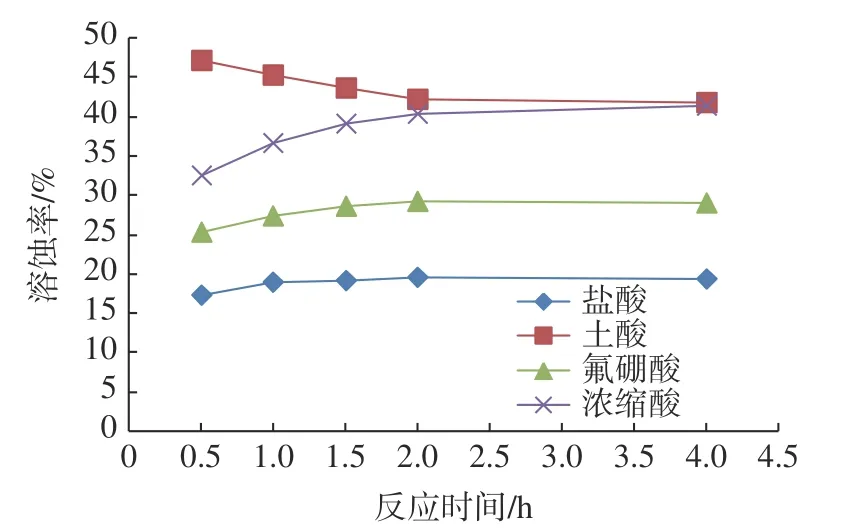

由图2 可以看出,盐酸溶蚀率最低,酸化效果最差;浓缩酸初始溶蚀率较低有利于保护近井地带岩石骨架,4 h 的总溶蚀率与土酸相当,有利于远井地带的深部穿透;浓缩酸和氟硼酸都可以在较长时间保持溶蚀率增长,都具备缓速酸化能力,但氟硼酸最高溶蚀率低,酸化溶蚀效果差。浓缩酸具备长效酸蚀能力的同时,溶蚀率始终高于氟硼酸,酸化溶蚀效果较好。综合考虑,采用浓缩酸做为清洁缓速酸的主体酸酸液体系[5]。

图2 不同时间各种酸液的岩心溶蚀率

(2)清洁阻垢剂研究

主体酸体系配方中含有氢氟酸,应用于砂岩酸化中仍然存在二次沉淀,易造成储层二次伤害。室内以抑制二次沉淀为主要目的,优化清洁酸酸液体系,使得清洁酸既能深部酸化的同时,又能有效防止二次沉淀对储层造成的伤害,室内研究了清洁阻垢剂B,清洁阻垢剂B 能够大幅度降低二次沉淀的产生,并对基本性能进行评价。

① 清洁阻垢性能评价

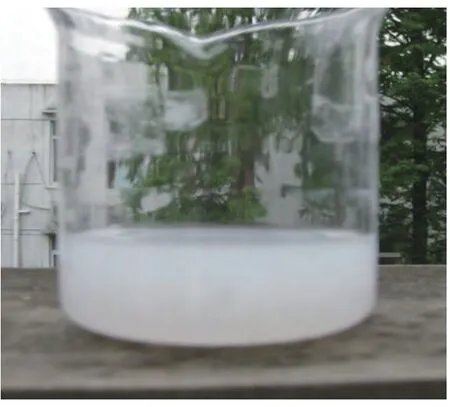

在室内分别配制5%氟化钙和氟化镁的沉淀溶液,然后向该溶液中加入一定浓度的清洁阻垢剂B,评价清洁阻垢剂B 的阻垢能力。氟化钙沉淀溶液为乳白色悬浊液(图3),在加入清洁阻垢剂B后,沉淀快速消失,溶液变成无色透明状(图4)。采用氟化镁进行试验,试验现象类似。钙镁离子在不含清洁阻垢剂B 条件下接触F-,即迅速生成沉淀(图3、图5);在含有清洁阻垢剂B 情况下,钙镁离子即使接触F-,也不生产沉淀(图4、图6),在酸液体系中加入清洁阻垢剂B 能有效抑制二次沉淀的产生。

图3 氟化钙色沉淀

图4 加入清洁阻垢剂B 后的效果

图5 不加B 生产沉淀

图6 加清洁阻垢剂B 不生产沉淀

② 与主体酸液体系的配伍性评价

按照室内加药顺序依次加入各种主体酸成分配制成酸液体系,将一定浓度的清洁阻垢剂B 加入到主体酸体系中混合均匀后,在常温和地层温度60 ℃条件下静置24 h 后,观察有无分层、沉淀和悬浮现象(表1)。

表1 配伍性确定

由试验结果可以看出,在室温和地层温度(60 ℃)的条件下,与酸液中各种添加剂的配伍性良好。

③ 阻垢剂使用浓度优化

按照《SY/T 5 886 缓速酸性能评价方法》中的岩心溶蚀法和计算方法,采用面14 区沙四6 砂组的岩屑,在地层温度(60 ℃)条件下,分别测定加入浓度为0、1%、3%、5%清洁阻垢剂B 的清洁酸液体系反应时间2 h 的溶蚀率(表2)。

表2 阻垢剂浓度优化

浓缩酸的岩心溶蚀率随清洁阻垢剂B 浓度的增大而增加,当浓度为3%时,溶蚀率出现拐点。从经济效益、阻垢性和溶蚀率综合考虑,确定清洁缓速酸主要成分为:10% HCl+8% JPA+0.5% HF+3% B+各种添加剂。

2.2 清洁缓速酸性能评价

(1)配伍性评价

① 鲜酸配伍性评价

室内开展了清洁酸酸液体系与各种入井液流体之间配伍性试验,评价酸液体系的适用性。将清洁酸液体系与各种入井液流体分别按照体积比1∶1 比例混合后放置24 h,观察有无分层、沉淀和悬浮现象(表3)。

清洁缓速酸鲜酸酸液与各种入井液流体配伍性试验结果表明,在室温和地层温度(60 ℃)的条件下,与地层水和各种前置液、后置液的配伍性良好,均没有发现沉淀和分层的现象。

②残酸配伍性评价

在室温和地层温度(60 ℃)温度下,评价清洁浓缩酸残酸溶液与地层水配伍性,参照《SY/T 5107 水基压裂液性能评价方法》,将残酸和地层水分别按照1∶2、1∶1、和2∶1 比例混合后放置24 h,观察有无分层、沉淀和悬浮现象。试验结果(表4)表明配伍性良好,无分层无沉淀生成。

表4 清洁浓缩酸残酸与地层水的配伍性实验表

(2)清洁酸缓速酸液反应时间优化

清洁缓速酸酸液体系与地层岩石的反应时间,决定了酸化作用距离长度和酸化效果,因此室内对清洁缓速酸反应时间进行优化。采用面14 沙四6 砂组的岩屑,模拟地层温度(60 ℃),计算确定配方的清洁浓缩酸在不同时间内对岩心的溶蚀率(表5),评价酸液的溶蚀能力和酸液的缓速性能。

清洁浓缩酸岩心酸蚀反应2 h 后溶蚀率曲线变缓,建议酸化措施反应时间为2 h;4 h 后溶蚀率仍能增加,说明清洁浓缩酸具备较好的缓速酸化能力。

表5 不同时间清洁浓缩酸的岩心溶蚀率

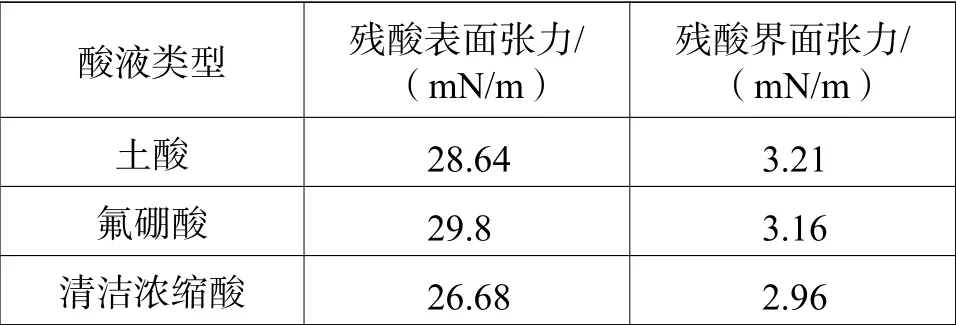

(3)残酸表界面张力评价

清洁缓速酸酸液体系与地层岩石反应后,残酸表界面张力的大小,决定了酸液体系的返排能力,要求酸液体系具有较低的表界面张力,有利于返排,减少残酸对地层造成的伤害。室内取反应2 h 后残酸清液,按照《SY/T 5370 表面及界面张力测定》方法,采用TX 500 界面张力仪和BZY-1 全自动表面张力表界面张力,实验结果(表6)所示,清洁缓速酸酸液体系与其他酸液体系相比,具有较低的表界面张力,有利于残酸的返排。

表6 清洁缓速酸表界面张力评价

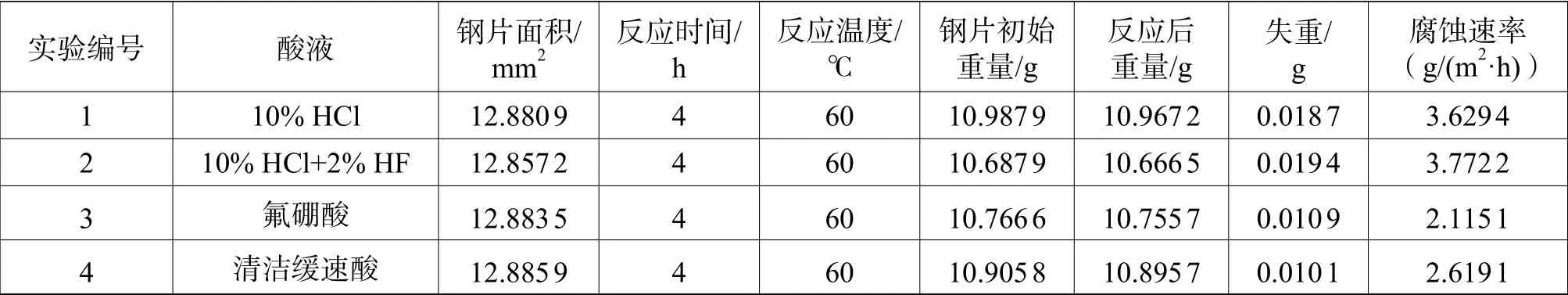

(4)腐蚀性能评价

酸液腐蚀性能是酸液体系的一个重要参数,腐蚀性能的高低直接影响到施工和后续生产的管柱安全性,室内按照《SY/T 5405 酸化用缓蚀剂性能试验方法及评价指标》评价了储层温度条件下不同酸液体系的腐蚀性能,实验结果见表7,表明清洁缓速酸腐蚀速率低,满足标准要求。

(5)清洁浓缩酸岩心伤害性能评价

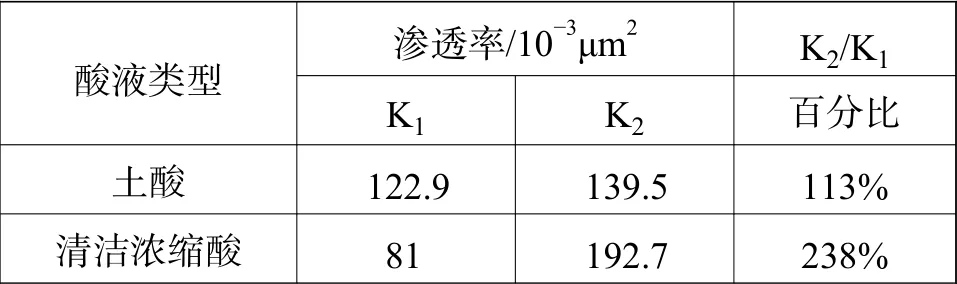

清洁缓速酸对岩心的伤害性能是该酸液体系的一个关键指标,伤害率的大小直接揭示清洁阻垢剂B 防止二次沉淀形成的能力。按照《SY/T 5336 岩心分析方法》中对岩心要求,取面14 区沙4 段的岩心样制作符合要求的人工岩心,然后按照《SY/T 5107 水基压裂液性能评价方法》进行酸岩反应流动试验,分别用清洁浓缩酸和常规土酸处理,观察岩心渗透率的变化情况(表8)。

通过试验发现,挤入土酸和清洁浓缩酸后,岩心渗透率都有一定程度的上升。清洁浓缩酸酸化前岩心的原始水相渗透率为81.0×10-3μm2,对岩心进行清洁浓缩酸酸化处理后,岩心的平均水相渗透率上升到192.7×10-3μm2,渗透率提升了138%,酸液起到了良好的溶蚀效果和降伤害能力,处理后岩心渗透率恢复值远远优于土酸。

表7 清洁缓速酸表界面张力评价

表8 土酸和清洁浓缩酸酸体系岩心流动实验对比表

3 防膨增注液体系研究

从面14 区沙4 段储层岩性资料中看出黏土矿物含量较高,在对取心井岩屑粉的水洗过程中也发现岩心泥化现象严重。由于存在易于膨胀的伊/蒙混层黏土矿物、易于运移的伊利石等矿物,在酸化增注措施结束正常注水后,不仅会堵塞地层孔隙通道,降低储层渗透率,还可能引起出砂。因此酸化增注后应采用长效防膨工艺处理地层,可以较长时间内保持地层的导流能力。室内研制防膨增注液配方:1% 长效防膨剂+2% 表面活性剂+0.5%C。

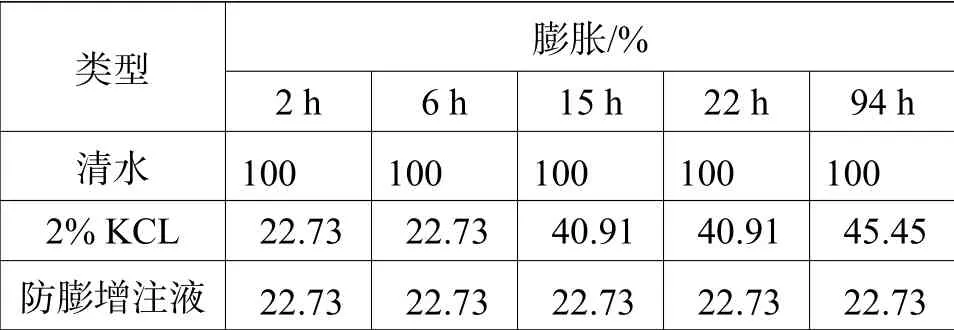

3.1 长期防膨效果评价

取3 份一级膨润土各3 g,分别放入比色管中,分别加入清水、2%的KCl、防膨增注液,然后加水50 mL,在常温下静置2 h,读出其膨胀体积,记录数据,然后倒出上部清液,加入等量清水,不同时间重复一次,试验结果见表9。

表9 防膨增注液长期防膨效果表

从表9 实验结果可以看出,防膨增注液长期防膨效果最好,膨胀率稳定在22.73%,优于2%的KCl 溶液。

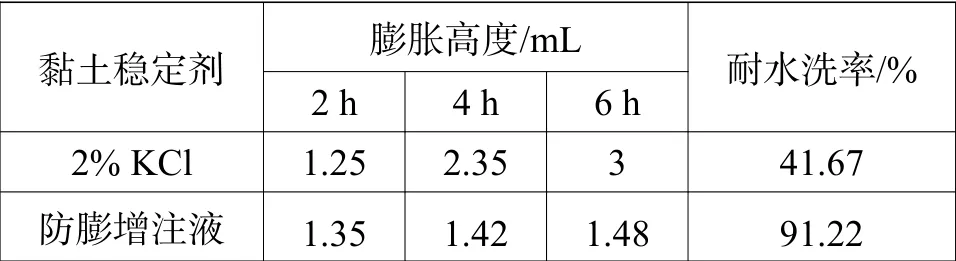

3.2 耐水洗性能评价

耐水性能是评价防膨剂有效期的一项重要指标,室内对KCl 和防膨增注液进行了室内耐水洗实验。将离心后玻璃离心管中的上层清液吸出,加蒸馏水至10 ml,充分摇匀后,静置2 h,装入具有自动平衡功能的TDL-50B 离心机内,在1 500 r/min 下离心15 min,重复该操作两次,最后读出离心管中膨润土的最终体积。从实验结果(表10)可以看出,防膨增注液耐水洗率高于2%的KCl 溶液,达到91.22%,耐水性率非常高,说明该防膨增注液具有较长的有效期。

表10 耐水洗实验评价

3.3 防膨增注液长效防膨效果

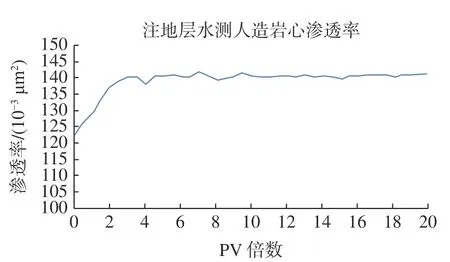

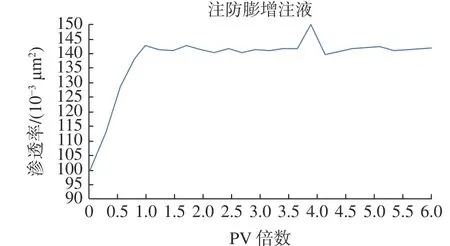

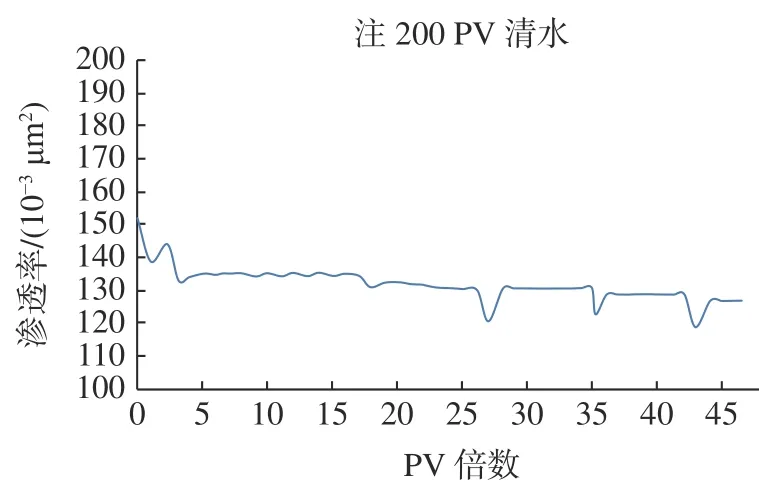

为了进一步验证该液体的有效期和对岩心伤害性能,室内取面14 区M14-X109 井岩心粉制作的人造岩心,参照SY/T 5971—94《注水用黏土稳定剂性能评价方法》,测定该防膨增注液的防膨效果。实验结果如图7~图9 所示。

图7 注地层水测人造岩心渗透率

图8 注防膨增注液

图9 注200 PV 清水

岩心伤害实验结果表明,使用防膨增注液处理岩心后,继续注入200 倍孔隙体积的清水,岩心渗透率无明显下降,起到了较好的长期防膨效果。

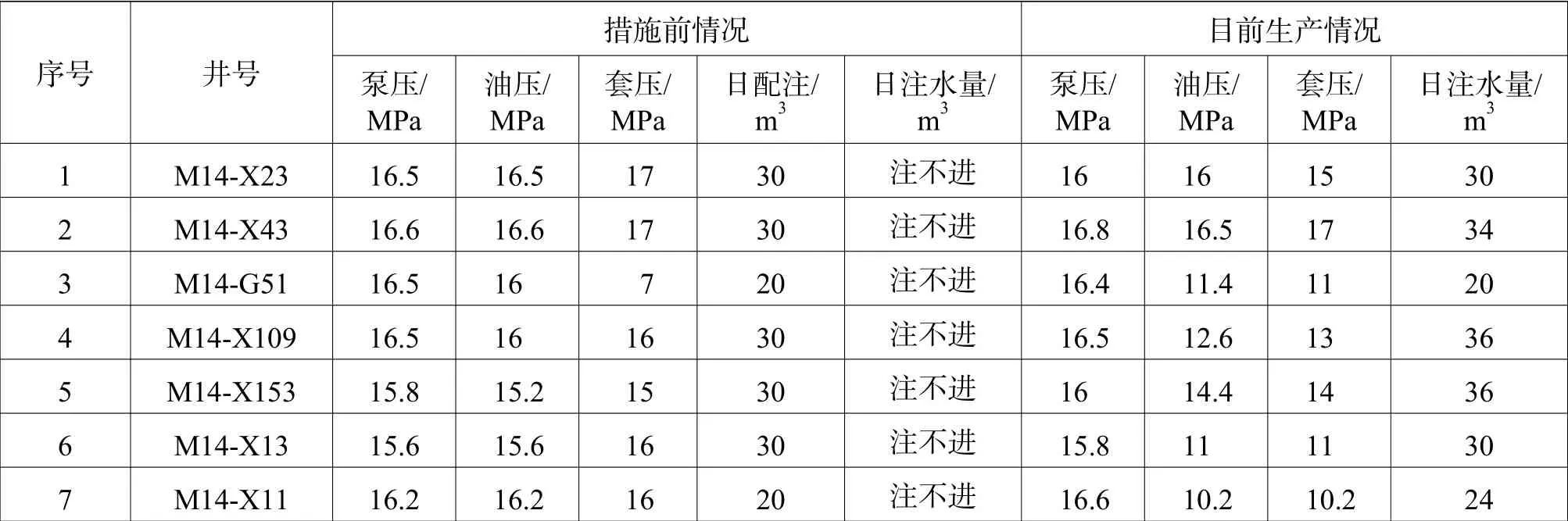

4 现场应用效果

该工艺在现场成功应用7 井次,施工顺利,施工成功率100%,措施有效率100%,单井日注水量达标率100%。

M14-X109 井是2013 年投产的一口老井,投产层位为S462,2014 年9 月23 日预充填,2017年6 月27 日转注。该井日配注30 m3,措施前注不进,泵压16.5 MPa,油压16 MPa,套压16 MPa(表11)。该井黏土矿物含量为12%,主要以伊利石和伊蒙混层为主,胶结物以方解石和白云石为主。

表11 现场应用效果统计表

分析认为采用常规盐土酸酸化后,残酸中的F-容易和地层中的Ca2+结合,形成二次沉淀,降低地层渗透率,对储层造成二次伤害;另外黏土矿物以水化膨胀型的伊蒙混层为主,结束增注正常注水后,伊蒙混层类黏土矿物会水化、膨胀、迁移,降低储层的导流能力,造成酸化增注有效期缩短。综上所述,本井拟采用具有深部酸化能力,并有防二次沉淀功能的酸液体系进行酸化增注,酸化增注后采用长效防膨工艺处理地层,提高增注有效期。

该井采用清洁浓缩酸体系40 m3,防膨增注液10 m3进行酸化增注,施工后,注水压力由16 MPa降至12.6 MPa,套压由16.5 MPa 降至13 MPa,日增注量由0 升至36 m3,日配注量为30 m3,酸化降压增注效果显著。从现场施工效果来看,室内研制“清洁缓速酸+防膨增注液”体系能够满足该类储层增注要求,在形成较长渗流通道同时,有效防止二次伤害和黏土矿物运移对储层造成的伤害,有效解决了注水压力高,水井利用率低的问题。

5 结论

(1)八面河油田面14 区沙四6 砂组储层中孔中低渗,黏土矿物含量高,胶结物以方解石和白云石为主,常规酸化处理半径小,反应过程中易形成二次沉淀,对储层造成伤害。

(2)研制的清洁缓速酸和防膨增注液具有溶蚀时间长、溶蚀率高、缓速性能好、表面张力低、缓蚀性能高和长效防膨的特点。

(3)通过对中低渗透稠油油藏注水井深部酸化技术研究,有效解决了该区块难注井增注问题,提高了注水合格率和水井利用率。

——以双河油田Eh3Ⅳ5-11岩心为例