混凝土坝浇筑振捣质量智能化监控研究

刘 明 生, 庄 海 龙, 刘 泽 艳

(中国水利水电第七工程局有限公司,四川 成都 610213)

1 概 述

随着我国西部大开发进程的加快,大中型水电工程建设在西部、西北部地区呈日新月异的发展,水电工程建设逐渐向更加偏远的高海拔山区挺进。随着熟练施工人员的逐渐缺失,机械化振捣设备逐渐走入水电工程建设并得到充分发展。水电工程大坝混凝土浇筑施工已逐渐向少人化、机械化、智能化过渡。

杨房沟水电站大坝混凝土浇筑振捣质量智能化监控研究的目的是研究如何在大坝、厂房等大体积混凝土机械化施工过程中充分利用高速发展的互联网技术、智能化技术,使质量管理人员在后方即可对现场混凝土振捣浇筑质量进行适时监控和指导,实现对施工现场的混凝土振捣位置、振捣时间、插入深度和角度等远程、在线、实时可视化监控分析并对现场每次混凝土振捣施工过程信息进行记录、保存,并可对施工质量情况、施工过程情况可随时进行查询。

杨房沟水电站位于四川省凉山彝族自治州木里县境内的雅砻江中游河段上,该河段是规划中的第6 级水电站。电站总装机容量为1 500 MW,安装4台、单机容量为375 MW的混流式水轮发电机组。工程为一等大(1)型工程。工程枢纽主要建筑物由挡水建筑物、泄洪消能建筑物及引水发电系统等组成。挡水建筑物为混凝土双曲拱坝,坝顶高程2 102 m,最大坝高155 m,拱冠梁顶宽9 m,底宽32 m,厚高比为0.206,最大拱端厚度为34.9 m。拱坝共设17个坝段, 设计有3个中孔、4个表孔及1个生态泄放孔。笔者详细介绍了该坝混凝土浇筑振捣质量智能化监控研究内容。

2 混凝土浇筑振捣质量智能化监控原理

混凝土浇筑振捣质量智能化监控按照目前的技术手段,主要适用于大坝、厂房等大体积混凝土机械化施工的仓号,主要针对拱坝、重力坝、厂房等非钢筋密集区部位使用。对于钢筋网密集区,由于不能采用机械化振捣设备进行振捣的条件限制,只能起到视频监控作用;对于采用人工进行混凝土振捣质量监控,尚须现场施工人员实施管控。

混凝土浇筑振捣质量智能化监控的原理是通过在振捣台车上安装GPS定位系统,在振捣棒头安装激光测距仪、电子罗盘测角度等传感器进行的。通过激光测距仪测量振捣棒距离混凝土表面的距离计算棒头插入混凝土中的深度是否满足铺料后振捣深度的质量要求;通过电子罗盘测角度传感器测得的倾斜角度监测振捣棒振捣时其角度是否满足要求;系统通过记录振动棒在同一位置振捣的时间差监测振捣时间是否满足生产性试验总结的振捣时间要求;按照仓面设计平面图对每一坯层振捣情况进行系统的测量、记录,系统通过分析振动棒在整个仓号平面位置振捣的次数、时间,计算并分析重复振捣的情况、漏振情况,并结合振捣的深度、角度、时间等综合分析每坯层的振捣质量,最后进一步判定每仓的浇筑振捣质量。

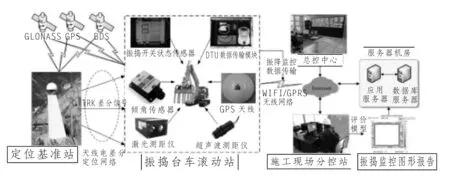

浇筑振捣质量智能化监控研究的原理:通过在振捣台车上安装GPS定位[1]、激光测距、电子罗盘测角度等传感器,研发了集成多源传感器,基于“采集-集成-分析-反馈”信息于一体的振捣施工质量实时监控系统,通过服务端对多源数据进行集成并将其存储至数据库,客户端能够实现对振捣施工数据的可视化分析,实现对振捣位置、振捣次数、振捣时间、插入深度和角度等远程、在线、实时可视化监控分析,并对每次振捣施工过程进行信息的记录、分析、查询、判断,可适时地对现场不符合设定指标的操作提出预警,管理人员据此可查询并对所出现的问题进行适时整改纠正,从而达到远程监督、指导、纠偏、确保现场振捣施工质量的目的。

3 浇筑振捣质量智能化监控系统的设计、安装与应用

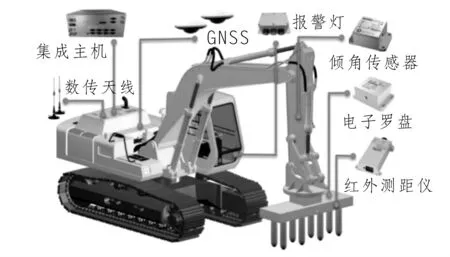

混凝土浇筑振捣施工质量实时监控系统主要由定位基准站、振捣台车感知端、通信网络、配套软件客户端等部分组成。系统的整体监控原理如图1所示,振捣台车[2]监控端设备的安装情况见图2,核心集成主机见图3。

图1 混凝土浇筑振捣施工质量实时监控系统原理图

图2 振捣台车设备安装布置图

图3 自主研发的集成主机

3.1 差分定位基准站

差分定位基准站是整个感知系统的“位置标准”。鉴于卫星定位接收机单点定位精度只能达到分米级,而对于振捣坐标参数的感知要求其定位精度达到厘米级,故该方法无法满足要求。

为了提高卫星的定位精度,在建立感知系统时采用实时动态差分技术,利用已知的基准点坐标实时修正所获得的测量坐标。首先,在大坝坝顶适当位置建立基准站(图4),在基准点处设立一定位天线并设置了配套的卫星定位接收机,通过无线通信链路将基准点的定位测量数据和该点实际位置信息实时发送给大坝仓号内的振捣台车感知端的接收机,通过与感知端的定位坐标一起进行差分数据处理,计算得出厘米级的感知端定位坐标信息,从而实现振捣定位精度的大幅度提升。

差分定位基准站通过互联网技术,负责将现场大坝仓内振捣台车混凝土浇筑振捣的实际情况与后方集成主机联络进行数据的适时传输。

3.2 硬件系统的安装与部署

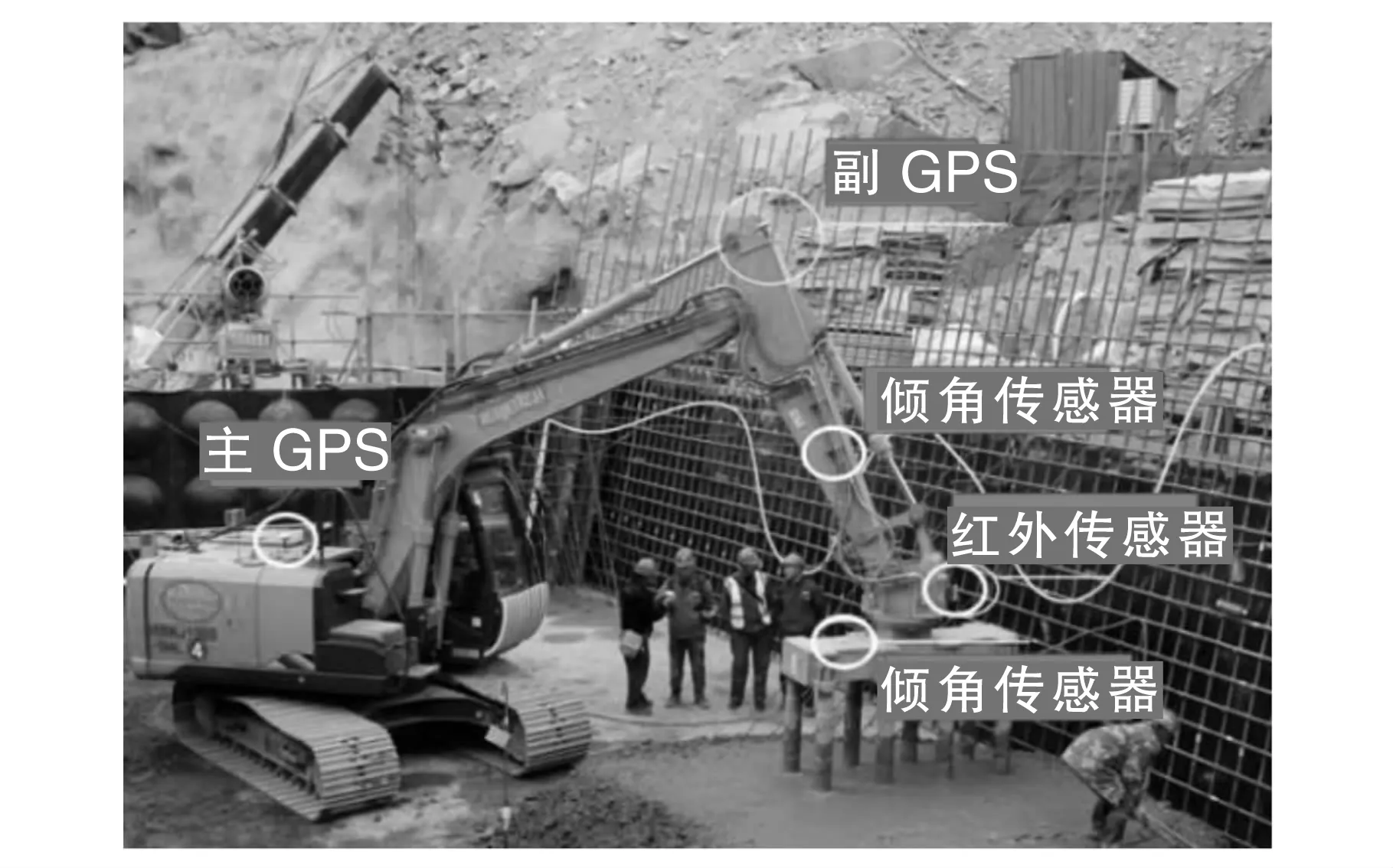

系统硬件的部署主要分为两部分:一是在振捣台车上安装多源传感器进行数据的监控以及与定位设备进行实时差分的基站,其安装情况见图4、5。二是安装在总包机房的2台系统服务器,负责数据的存储和备份,其安装情况见图6。

图4 基准站硬件安装图

振捣台车感知端亦称振捣台车机载终端,包括安装在振捣台车上的外接双天线的卫星定位接收机、倾角传感器(内置电子罗盘)、激光测距仪、数据传输设备DTU以及驾驶室报警设备。这些设备统一连接到自主研发的集成主机上,然后通过数据发射端将所感知的数据进行打包发送。其中,卫星定位接收机不间断地接收BDS、GPS和GLONASS卫星信号,按照1Hz的频率对振捣台车进行定位,并通过差分信号网络与基准站进行实时动态差分,从而获得高精度的振捣台车空间位置数据。倾角传感器分别安装在振捣台车的小臂和振捣机架上,测量小臂和振捣机架的倾角数据和振捣台车的航向角数据,结合定位数据、角度数据和振捣台车机械几何尺寸数据实时确定振捣棒的空间姿态。将红外激光测距仪安装在振捣机架上,用于实时测量振捣棒末端与混凝土表面的直线距离。数据传输设备通过电台无线通信数据链路将定位数据、角度数据、距离数据等状态数据发送至系统分析存储服务端。报警设备负责接收服务器发送的报警处理信息,并通过LED屏和指示灯提醒振捣台车驾驶员规范作业。振捣车施工监控硬件的安装位置见图5。

图5 现场施工监控系统硬件安装图

图6 总包机房服务器布置图

3.3 通信网络

通信网络[3]是连接与沟通感知系统与馈控端、后台总控端以及分析存储服务端等各工作节点的桥梁,也是数据传输的主要渠道。

感知系统的通信网络包括无线电台通信网络和光纤有线通信网络,其中无线电台通信网络实现振捣台车感知端和现场馈控端间的通信。现场馈控端与雅砻江流域水电开发有限公司杨房沟水电站建设管理局营地后台总控端和分析存储服务端由于距离过远且遮蔽物较多,不适用于无线通信,因而架设了光纤线路[4]进行数据传输。总控端和服务端间通过营地内部的局域网进行连接通信。

3.4 软件系统

软件系统是保障整个硬件系统能够正常工作的基础,包括服务端和客户端。服务端部署在现场工控机电脑上,负责对集成主机发送的数据进行解析、处理并存储在营地的数据库中;客户端的主要作用是实现对振捣监控系统的综合管理以及可视化分析,通过派遣安装有仪器的振捣台车至施工仓面,对仓面数据进行管理,通过实时可视化振捣施工作业信息,实现对振捣施工过程的实时监控,并对不满足标准的部位进行弹窗报警,如在驾驶舱安装工控机,可以实时提醒操作人员振捣情况。

软件系统包括服务端和客户端。服务端负责对集成主机发送的数据进行解析、处理并存储在营地的数据库中;客户端的主要作用是实现对振捣监控系统的综合管理以及可视化分析。

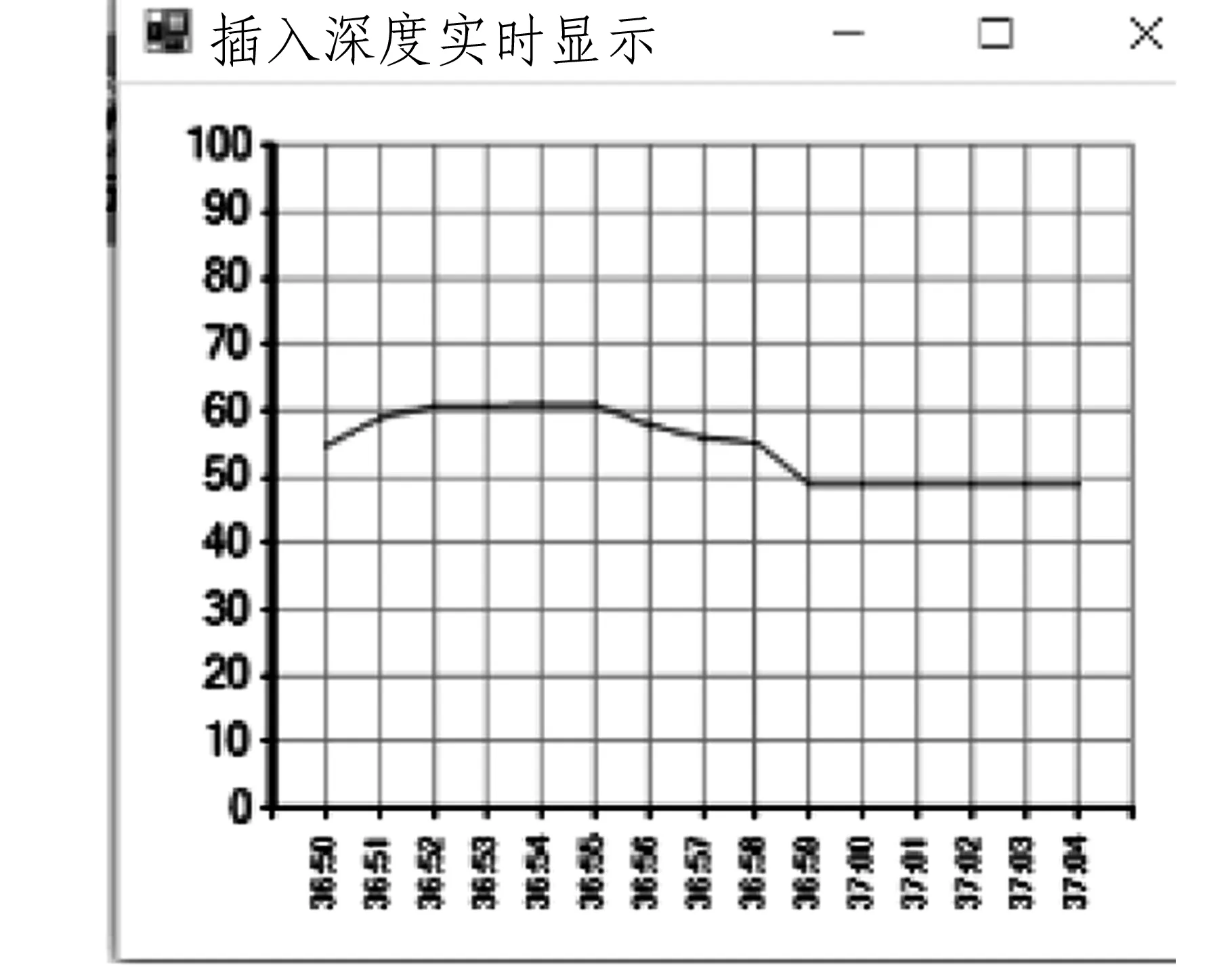

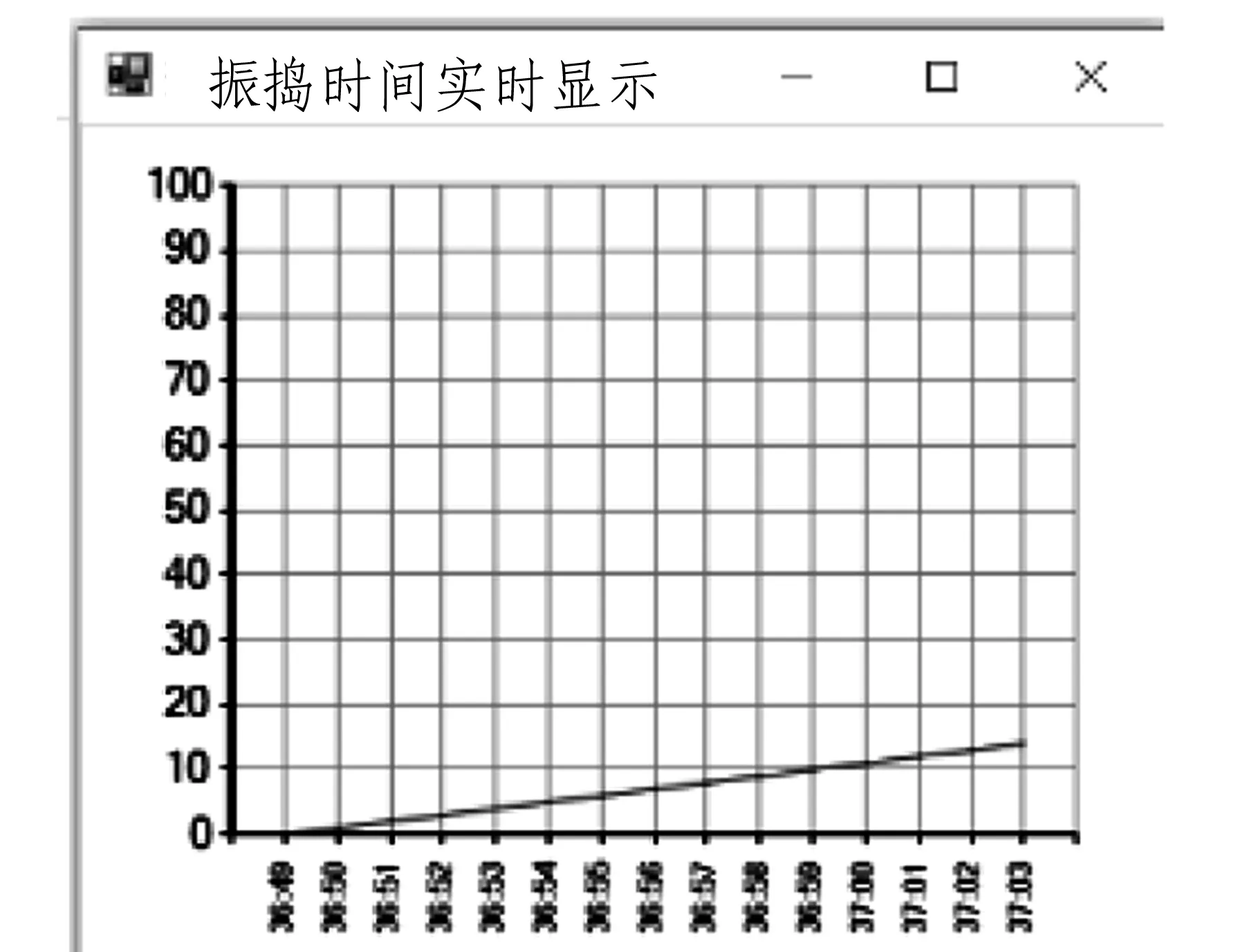

在实时监控过程中,可以对每次振捣作业的振捣位置、振捣时间、插入深度等信息进行可视化,振捣实时曲线见图7。

(a)

(b)图7 插入深度和振捣时间实时监控曲线图

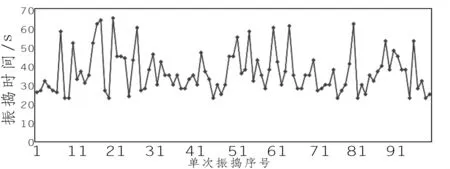

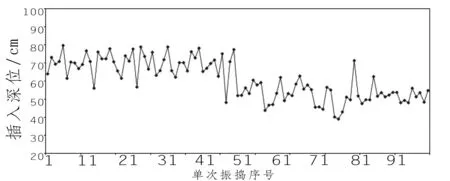

对某一仓面振捣施工历史信息进行统计分析,将单次插入深度和振捣时间绘制关系曲线。如12坝段12#-12仓:高程为1 993~1 996 m,单次振捣插入深度曲线见图8,单次振捣时间曲线见图9。

3.5 实施效果统计分析

混凝土浇筑振捣质量智能化监控系统通过采用信息化技术,实现了对振捣作业信息的精准感知,用其代替了传统依靠人工经验方法进行振捣参数质量评估的方式,从而辅助监督现场操作人员规范化施工,为保证混凝土浇筑振捣质量、规范现场振捣施工标准化提供了重要的技术支撑。

图8 12#-12仓面单次振捣插入深度曲线图

图9 12#-12仓面单次振捣时间曲线图

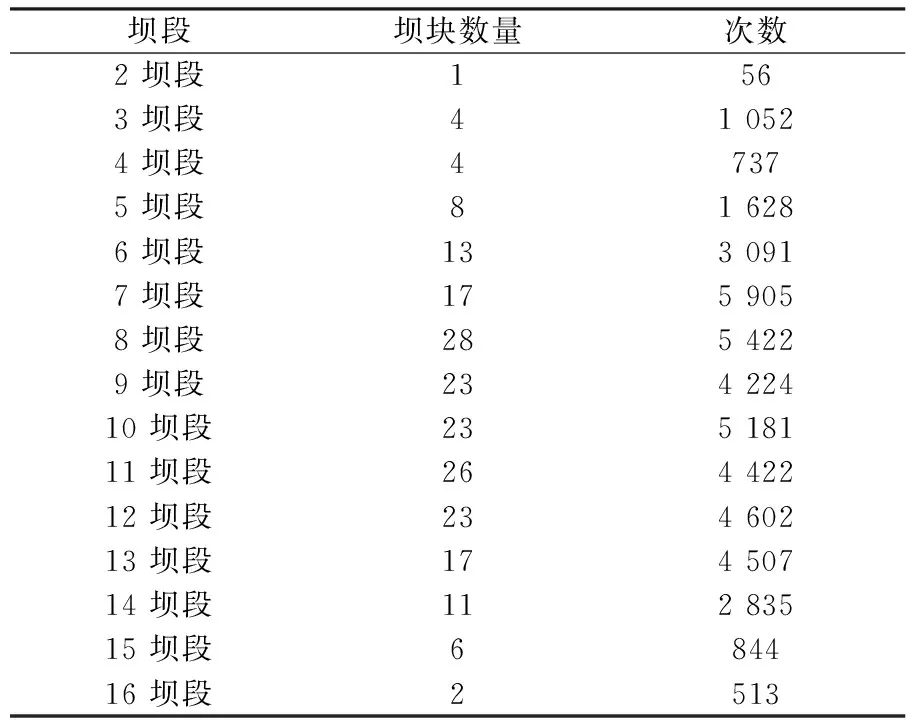

截止2020年8月,在杨房沟水电站大坝混凝土浇筑施工过程中,采用混凝土浇筑振捣质量智能化监控系统共监测了12个坝段、206仓浇筑情况数据,共计监控45 019次振捣过程,数据存储容量达25 G,各坝段监控数据统计情况见表1。

表1 振捣施工质量监控情况统计表

自杨房沟水电站拱坝施工采用智能振捣系统之后,施工质量总体优良,施工过程中未发生漏振现象,但存在少量过振和重复振捣现象。拱坝坝体现场钻孔取芯情况表明:芯样质地密实,骨料分布均匀,施工缝面胶结良好,抗压强度、劈拉强度、极限拉伸、抗冻性能、抗渗等级等试验检测指标均满足设计要求。

4 结 语

随着水电工程建设的发展,大坝、厂房等大体积混凝土浇筑必将推广使用机械化振捣施工,而采用BIM视频系统、GPS定位系统、互联网技术等先进科学技术进行智慧大坝[5]、智慧厂房建设是大的发展趋势。杨房沟水电站进行的混凝土浇筑振捣质量智能化监控研究,对非钢筋密集区大坝、厂房等机械化振捣施工质量控制起到了有效的监督、指导、纠偏作用,为促进智慧大坝建设工作积累了一定的经验,其它类似工程可以借鉴、完善和推广使用。