杨房沟水电站智能灌浆控制系统的设计研究与应用

肖 铧, 宋 崔 蓉, 水 小 宁

(1.中国水利水电第七工程局成都水电建设工程有限公司,四川 成都 610030;2.成都中成华瑞科技有限公司,四川 成都 610000 )

1 概 述

智能灌浆控制系统经历了从上世纪初50年代的人工记录对灌浆施工的简单应用后,过渡到上世纪80年末引进国外的灌浆记录仪,再到中国水电基础局与天津大学成功研制的我国第一台灌浆自动记录仪并通过技术鉴定[1],逐步实现了灌浆数据的采集和可视化管理[2]。近年来智能灌浆蓬勃发展,方兴未艾,正是基于李晓超[3]提出的基础处理体系事前、事中、事后的智能控制理论并经过不断摸索实践,形成了当前智能灌浆发展格局。

伴随着新基建政策的加持,5G技术、人工智能和大数据建设等新技术与传统灌浆的融合发展已成为未来发展的主要方向。我国知名灌浆专家夏可风曾指出;实现基础灌浆技术升级的内涵是灌浆工艺精细化、灌浆数据信息化[4]。然而,传统的灌浆技术难以实现灌浆质量跨越式提升,特别是在灌浆压力控制与输浆智能化方面,还停留在人工-自动化水平阶段。为此,迫切需要对智能灌浆控制系统开展有针对性的研究。笔者以杨房沟工程为例,对智能灌浆控制系统开展的研究进行了介绍。

杨房沟水电站位于四川省凉山彝族自治州木里县境内的雅砻江中游河段上,是雅砻江中游河段一库七级开发中的第六级。杨房沟水电站的开发任务为发电,电站总装机容量为1 500 MW,安装4台单机容量为375 MW的混流式水轮发电机组,属于Ⅰ等水工建筑工程。

杨房沟水电站混凝土双曲拱坝对两岸坝肩岩体质量要求较高。鉴于左、右岸坝肩岩体内小断层及节理裂隙较发育,且因其承载力、变形模量和抗渗特性直接关系到大坝的安全,因此对其进行了固结灌浆处理。固结灌浆的最大孔深为15 m;拱坝的帷幕灌浆主要集中在左右岸三层灌浆平洞,帷幕灌浆孔的最大孔深为93 m;拱坝共设置了16条横缝、17个坝段。杨房沟水电站固结灌浆量达13万m,帷幕灌浆16万m,回填灌浆7万m2,接缝灌浆34 155m2。

杨房沟水电站作为国内首个百万千瓦级EPC水电项目,其厂坝基础灌浆均由总承包部基础工区实施,良好的外部氛围为多点多面多类型智能灌浆施工创造了条件。

2 智能灌浆控制系统的设计

为使杨房沟水电站智能灌浆控制系统技术先进、经济实用,在统筹设计控制系统技术上重点考虑了以下两个因素:(1)灌浆压力控制。灌浆压力的控制仍是掣肘智能灌浆控制系统技术的瓶颈,常因高压螺杆磨损无法顶着高压阀而诱发压力不稳定导致压力控制波动而采用人工操作电磁阀代替自动控制,因此,对于灌浆压力的控制是从控制方法和阀门材质展开设计研究。(2)输浆精准调度。传统输浆调度中,浆液指令的传达与接收仍通过电铃、对讲机和电话方式联系。目前,杨房沟水电站已基本实现输浆的自动分配,但其与依靠制-输-配智能管理系统计算浆液需求、按需输浆以达到减少浆液浪费的计划仍存在不小的差距。因此,输浆精准调度设计是其很重要的一个环节。

2.1 智能灌浆控制系统的基础功能设计

智能灌浆控制系统主要由地质编录与灌浆反馈系统、智能灌浆控制系统组成,亦涵盖了故障诊断专家反馈系统、专家智库系统,涉及算法、信息、机械等专业,具有专业性强和多专业强耦合的特征。

地质编录与灌浆反馈系统[5]利用社会通信系统作为数据大环境传输媒质,小环境采用LoRa建立作业空间范围内的数据传输,选择二维码技术或标准数据库格式作为数据采集方式,通过钻孔地质资料采集端(地质构造、围岩类别及级别)、岩体声波值和弹性模量采集端、透水率采集端、灌浆规范或设计要求控制值采集端及其它灌浆孔的基本参数采集端获得相关数据,将钻孔地质资料编录数据、岩体声波值数据、透水率数据、灌浆规范或设计要求控制值数据及其它灌浆孔的基本参数数据编录至地质编录数据库。通过地质与施工多维信息系统中的信息处理中心进行线性回归及多元统计等方法进行分析,建立各类地质情况下的单位注灰量和锚固张拉与透水率、声波值、岩芯三率(采取率、获得率、LQD值)、地质构造、围岩类别之间的函数关系,模拟形成各类地质特征空间分布关系的三维空间图,推测各部位的地质情况,有针对性的寻求锚固张拉及基础灌浆最优且具有个性控制的相关控制参数,进而优化张拉和灌浆控制过程。

智能灌浆控制系统由集成化制浆设备与智能灌浆单元共同构成,其中制浆与灌浆之间输浆指令的传达主要由自动输浆技术实现,而卧式散装水泥罐集成自动制浆装置[6]是将双轴逆向制浆机、卧式灰罐、输浆泵、输料机等设备整合在一起,并将各部件上的称重计量传感器和操作平台组合在一块,通过PLC编程控制实现人机一体化。智能灌浆系统主要由储浆桶至配浆桶浓浆供给功能、自动配浆功能、控制端(包括数据采集、记录、分析、控制输出)、智能调压装置、密度检测装置组成。

智能灌浆控制系统灌浆作业前(事前),运用地质编录与灌浆反馈系统为施工作业提供技术支撑,利用深度学习算法以及线性回归及多元统计等方法进行分析,建立起单位注灰量与透水率、声波值、岩芯三率、地质构造、围岩类别之间的函数关系,推演施工部位的地质情况、模拟优化施工参数和施工过程;灌浆作业时(事中),运用PAD手持终端一键启动智能灌浆控制系统,制浆-输浆-配浆-灌浆全流程信息数据自动采集、各环节参数智能控制、过程中特殊工况处理自动启用故障诊断专家反馈系统、三维矩阵仿生智能学习算法对其进行定性和定量的分析,并给出具体的参考解决措施;灌浆作业后(事后),地质编录与灌浆反馈系统实施数据归集管理,并对该范围的灌浆成果进行分析总结,形成各类数据成果报表。同时,可按照参建各方要求,根据前期施工资料,利用数字孪生技术、BIM展现还原施工过程,对异常情况进行模拟分析。

2.2 智能灌浆控制系统拓展功能的设计

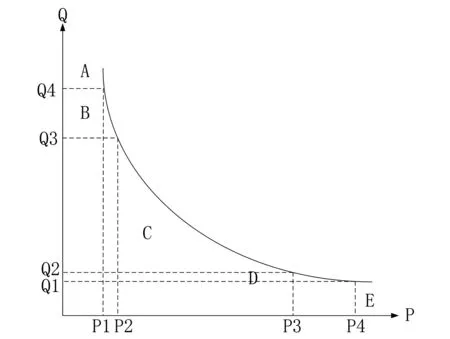

(1)PQ五线多阶导智能仿生控制方法。樊启祥[7]提出了水泥灌浆智能控制模型iGCM与实时控制方法,运用能量守恒定律,将单位时间内作用于一个灌浆段上的实时灌浆能量,即灌浆压力P与单位注入率Q的乘积(单位:MPa·L/min)作为灌浆过程的控制指标,计算出能量上限值PQmax值和PQmin值的区间控制范围,将智能控制模型划分为三个区间;同时,将灌浆伊始到屏浆全过程按压力-流量-密度调节规律划分为五个阶段,根据灌浆特征采取联动控制方法,即水泥灌浆三区五段智能控制方法。

PQ五线多阶导智能仿生控制方法根据流量(Q)与压力(P)的关系,通过半量化方式将灌浆压力进行分阶段控制,为灌浆过程中的压力控制提供了理论依据和现实操作依据,使灌浆过程中的压力更符合预期。

PQ五线多阶导智能控制仿生算法(图1)主要用于对压力进行即时调整控制,使灌浆过程中的压力与预期值尽量一致并满足施工要求。

图1 PQ五线多阶导曲线图

压力调节在灌浆系统中具有非常重要的作用。当孔内压力超过设定压力值时,需要调节调节阀的开度,以达到稳定压力的目的。调节阀是一个局部阻力可变的节流元件,根据能量守恒原理可知:不可压缩的液体的压力损失为:

(1)

式中 ΔP为调节阀的压力损失;ξQ为调节阀阻力系数;ω为流体的平均速度;ρ为流体密度;P1,P2为调节阀前后的压力。

流体的平均速度ω为:

(2)

式中Q为流体体积流量,简称流量,单位L/min;F为调节阀流通截面积。

联立式(1)、(2),可以得到调节阀流量方程:

(3)

式中A为与各个参数选择量纲有关的常量。

根据式(3)可以看出流体体积流量Q与压力P之间存在非线性关系。

若要对岩体灌浆使其紧密,就必须消耗比较多的能量。在一个灌浆段内,能量的消耗近似等于灌浆压力P和单位段长累计注入量V的乘积,即P×V。数值P×V被称为GIN值(灌浆强度值)。若灌浆压力以MPa计,单位段长累计注入量以L/m计,则GIN值即可以MPa×L/m表示。

在现有技术中,对如何在灌浆过程中进行调整缺乏明确的指导方法。PQ五线多阶导智能控制仿生算法中,在一个灌浆段全部灌浆过程中保持GIN是一常数值。在一个灌浆段内,能量的消耗近似等于灌浆压力P和单位段长累计注入量V的乘积,即P×V为常数值,在时间通常为一个固定值的情况下,可以将灌浆强度值直接转化为灌浆压力P与注入量Q的一个关系,定义为常数δ,该常数值只与工程定义下的GIN值和灌浆时间有关。

δ=P×Q

(4)

式中P为灌浆压力,单位为MPa。

《水工建筑水泥灌浆施工技术规范》(DL/T 5148-2017)明确人工控制在不超过最大压力和最大流量条件下可采用分级升压或依次升压。

此外,在保证基岩不被破坏的临界条件约束下存在一个允许的压力最大值Pmax和流量最大值Qmax,根据实际情况设置第一减小量ΔA和第二减小量ΔB,根据流量和压力的不同取值,例如,在流量和压力分别为30 L/min和0.1 MPa时,第一减小量ΔA和第二减小量ΔB可以分别取0.1和0.15。 在公式(4)约束下,设置四个压力点P1-P4和对应的流量点Q1-Q4。

Q3=(1-ΔB)Qmax

Q4=Qmax;

P3=(1-ΔA)Pmax

P4=Pmax

将灌浆的阶段根据压力大小分为5个阶段:A、B、C、D、E。如图1所示,针对不同压力段,采取不同的灌浆流量Q,图1中的曲线为公式(4)的曲线。

其中A段压力值为0≤P≤P1。

此时,压力P很小,趋于0,一般P≤0.1 MPa。

采用快速升压操作,例如升压速度V1可以为0.1 MPa/s;限流灌浆,流量Q≤30 L/min,并根据公式(4)和压力变化对应调节流量。

实际操作中,如果持续15 min或累计注入量达到300 L后,若压力仍然无明显变化,可以执行变浆操作。

B段:P1≤P≤P2。

此时,压力P较小,一般P≤0.3 MPa。

采用持续缓慢升压操作,例如升压速度V2可以为0.02 MPa/s;限流灌浆,流量Q仍然可以设立最大值,如Q≤30 L/min。持续15 min或累计注入量达到300 L,若压力无明显变化则执行变浆操作。

C段:P2≤P≤P3。

此时为稳定灌浆阶段,压力稳定,流量稳定。

采用PQ控制,注入率稳定,当注入量增大时,灌浆压力会逐渐上升,待压力升到P3时,控制灌浆压力稳定在P3附近使注入率Q持续减小到Q≤5 L/min。

D段:P3≤P≤Pmax。

压力接近设计压力Pmax,稳定压力P,逐步调节使流体体积流量Q≤3 L/min。

E段:P=Pmax

压力达到设计压力Pmax,稳定压力P,使流体体积流量Q≤1 L/min,持续30 min后灌浆结束。

PQ五线多阶段智能控制仿生算法通过半量化方式分区域对灌浆压力实施调节,为灌浆过程中的压力控制提供了理论依据和现实操作手段,提高了灌浆过程的可控性并使实际完成得到的灌浆压力控制更容易符合预期。

(2)输浆精准调度。肖铧[8]指出:在制浆系统工况机上增加输浆功能模块,采用PLC、电磁阀、交流接触器等电子元件分别控制输浆泵或管路,实现自动输浆的目的。在杨房沟水电站,刘贵军等人研究的自动输浆及冲洗技术,利用分浆电磁阀实现了上述功能,同时还可实现自动冲洗输浆管路的功能,减轻了施工强度。输浆精准调度系统可利用流压关系分析下一时间段的浆液需求,以达到按需分配输浆的目的。

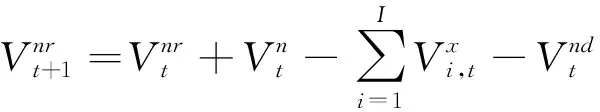

笔者以0.5∶1固定水灰比浓浆为例进行说明:6 min制浆1 000 L,将制好的浓浆送入浓浆储浆桶中,实时测量浓浆桶中的实时重量Vn,该浓浆可以通过8个可开关的阀门送浆至1到8#配浆系统。

从制浆系统到各灌浆站配浆系统存在不同的距离和不同的输送时间,通过制浆系统可获取输浆实时流量数据;

假设各灌浆站配浆系统每个时刻的稀浆重量为Vx,i0≤i≤8。

各灌浆站配浆系统需求的稀浆水灰比为Px,i(一般为5∶1,3∶1,2∶1,1∶1,0.8∶1)

可以通过关系式计算出:

浓浆变稀浆的水和浓浆的比例为:

同时,可以认为各灌浆站配浆系统中的水是绝对满足需求的(通俗的说就是不停水),在上述前提下各灌浆站配浆系统能够制浆Vx,i(t)×(Px,i(t)+1)/(Pn+1)。假如配浆系统中的浓浆不使用,120 min后就不能再使用了。

各灌浆站配浆系统配置稀浆需要200 L/3 min,再放入稀浆储浆桶。鉴于灌浆的变浆条件为从稀浆到浓浆,刚开灌时,灌浆孔前期的稀浆用量较大(包括孔管占浆液用量以及假设该孔稀浆用量大),因此确定以6 min时间作为预判时间。根据不同水灰比和灌浆压力,均以6 min为预判时间,决定是否再继续配置稀浆,还是浓浆。

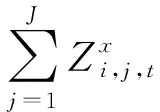

公式中t为时段编号,每时段为6 min;i为稀浆站编号;j为稀浆种类编号。

模型:

Zt∈{0,1}

Zt+1(若第t时段关机且浓浆有剩余,则t+1时段不能开机,一定要先用完剩余的浓浆或将其弃掉)。

最后,采用二阶段鲁棒优化算法,根据各个时刻稀浆的需求量制浆后再送浆,可以实现浆液需求提前预判、供需精准的目的。

3 智能灌浆控制系统具有的特点和优势

(1)促进灌浆工程质量提升。智能灌浆控制系统的成功研究,可实现隐蔽工程可视化、质量控制追溯清晰化、规范施工服务流程、降低不良质量成本、提高一次性报检合格率,提升项目划分优良率、增强参建各方满意度的目的,为建设精品工程、样板工程提供了保障。

(2)提升灌浆工程的技术水平。智能灌浆控制系统的成功研究,在系统运行过程中,将自动化施工提升至智能化施工,势必颠覆传统的人工操作灌浆作业,促进灌浆技术整体水平的提升。

(3)提高灌浆施工的安全性。通过智能灌浆控制系统,可以切实有效地提高制浆、输浆、灌浆安全施工水平。利用地质与施工多维信息系统搜集相关信息,模拟实现不同地层条件下的灌浆最优施工参数,为后续安全施工提供保障。

(4)促进节能低碳技术的应用与推广。智能灌浆控制系统可以有效实现对制-输-配-灌(浆)浆的智能化控制、按需精准供输浆以及可视化的生产运行管理,充分发挥灌浆集成的优势,促进节能低碳技术的发展。

4 结 语

智能灌浆控制系统已在杨房沟水电站成功应用,为该工程的质量提升创造了条件,保障了灌浆工程质量控制的可靠性,降低了不良质量成本,取得了不俗的功效。