电箱内漏电检测盒的研制

麦子颖 陈 烁 胡晓婧 涂传英 程 顺

(广东电网有限责任公司珠海供电局,广东 珠海 519000)

目前,配网电表箱在安全方面存在一定的隐患,电表箱装设于户外、电杆、台变和电房旁等处,所处位置环境较为复杂,大部分都处于一个行人比较容易靠近的地方。除此之外,有时候电表需要人工到达现场,进行抄表工作,或者是电表的消缺检查作业,这样作业人员就不可避免地需要触碰、打开电表箱,如果电表箱漏电,毫不知情的路人或者是未按规程验电后再作业的工作人员,就会面临触电受伤乃至身亡的风险,但是目前针对电表箱箱体、柜门等可触碰的地方却可能仅有一个“止步,高压危险”这种警示牌或者标语,不足以让行人、作业人员提高警惕,谨防漏电的危险。因此,设计一种装设于电表箱内部的漏电检测盒,可以有效地检测到电表箱箱体、外壳上的漏电压大小是否已经超过人体最大承受电压,并及时地通过内部的蜂鸣器发出告警的声音,确保附近的人员能够听到告警声,并迅速远离,及时向供电所作出反馈;而作业人员在做好相应的防护措施前提下,才能靠近电表箱进行作业,从而防止人员误触碰带电设备[1]。

当前,市面上还没有应用于金属电表箱内的漏电检测装置,仅有与之相关或类似的技术:如具备漏电保护开关的电能表,但是漏电保护开关不能对箱体、外壳进行监测、保护、告警;以及各个供电所里都会有配备蜂鸣式验电棒,使用验电棒接触待测设备,确认蜂鸣器是否告警,以此判断被测设备是否带电;但是对于在电表箱附近经过的人员来说,并不可能随时配有验电棒,因此还是不能起到直接的警示作用。

1 漏电情况

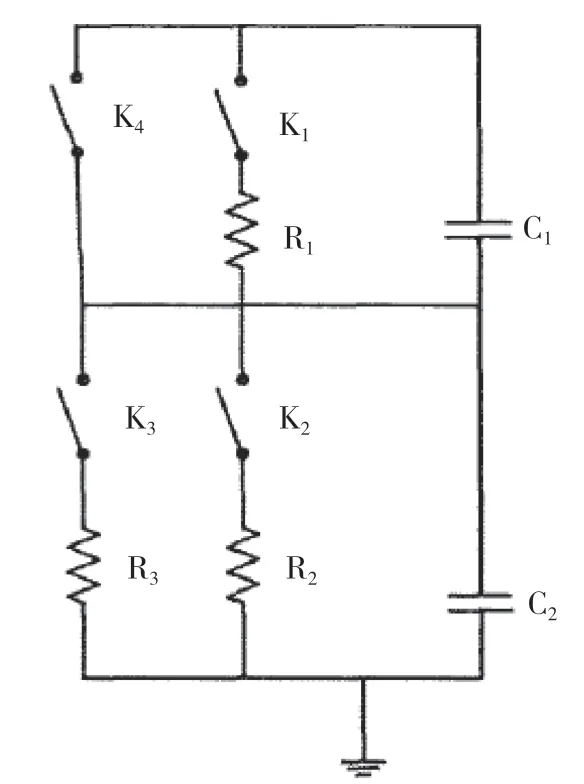

如果火线和电器机壳出现连接/连通情况,就会导致其和大地之间存在一定电位差,导致漏电;另外带电导体如果出现破损情况,就可能会和非带电体接触,从而产生漏电[2]。漏电作为电箱中的一种常见的事故,包括短路性漏电、电容性漏电、静电性漏电以及电阻性漏电等[3]。首先因电箱内部存在一些辐射以及摩擦,可能还会引发静电性漏电,如果这一过程中不能实现放电而造成静电电压积累,长期作用下可能产生电火花从而伤害人体。采用如图1 所示的模型分析另外3 种漏电情况。

图1 漏电模型中的R1表征电箱箱壳儿和带电体之间的电阻,R2表征电箱箱壳儿和大地之间的绝缘电阻,R3表征人体电阻。另外C1表示电箱箱壳和内部带电体之间的分布电容,C2为机壳与大地之间的分布电容。电箱内常见的漏电类型包括电容型漏电、电阻型漏电以及短路型漏电等[4]。

图1 漏电模型

2 漏电检测流程分析

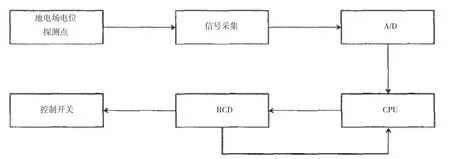

漏电检测整体的实现流程如图2 所示。在漏电检测的探测端子设计中需要根据实际情况进行,合理布置位置同时合理安排探测端子密度。在各个探测端子的协调配合下,实现电箱内各点电位变化的检测,每个探测点均需要采样,同时这一过程需要按照一定频率进行,另外采集到的各种信息首先需要在信号调理电路中进行处理,然后传递到AD 采样输入通道(微控制器)中。微控制器在得到相关的采集数据之后,需要进一步科学处理,最终得到每个探测点的相关数据并进一步分析,分析电位变化量的同时分析电位变化率,以这些参数来确定检测位置和检测区域的漏电情况。如果监测分析得到的电位变化率呈现一致的特征,则判定电箱没有出现漏电情况,剩余电流保护器不动作;同样如果监测分析得到的电位变化率不一致,则判定电箱区域漏电,然后进行分析和定位具体漏电点,如果检测到的具体漏电电流变化量达到相应剩余电流保护器的动作阈值、需要进行动作,则断开相应电路。

图2 漏电检测实现流程图

3 应用于电箱内的漏电检测盒的设计

3.1 设计原理分析

为了规避金属电表箱在出现漏电情况后的风险,在缺少告警的前提下,人员不小心直接触碰到漏电的金属电表箱;路人或者供电所人员不能及时发现漏电的情况,从而延误消缺;防止出现行人意外接触电表箱箱体而导致的人身伤亡事件、作业人员未验电操作而引起的人身触电事故的问题,应用于金属电表箱内的漏电检测盒应运而生。

漏电检测盒所设计的线路板电路图,把漏电检测盒安装在电箱内,2 条电源连接线和开关始终连接。当想要测试电箱内电压时,将一条测试线与地线相连,另一条连接另一个测试点。如果电箱内的电压超过36 V 安全电压线路板将会给一个信号到喇叭,喇叭报警,图3 为漏电检测盒模型图。

电路原理:当电箱内漏电时,交变磁场通过检测电路产生感应电势,使导通的场效应晶体管VT1 变为截止,VT2导通,发光二极管LED 点亮,蜂鸣器两端产生压差从而发出声音;当电箱内没有漏电时,电VT1 导通,使VT2 截止。

场效应晶体管VT1,采用的是N 沟道结型场效应晶体管3DJ6 型,晶体管VT2 用的是硅NPN 型低频晶体管3DX201B,放大倍数大于100。发光二极管用平时透明、通电后发红光的进口管,电源用AC_DC 模块电源,其拥有可以直接安装于金属电表箱内,所占用空间小、集成度高且可靠的优点。

图3 漏电检测盒模型图

3.2 具体设计方案

3.2.1 电流测量单元设计

作为电箱中检测装置的从机部分,电流测量单元能够实现传输电缆中的负荷电流和剩余电流的有效测量,同时在这一过程中能够结合实际情况进行手动切换。该文电箱内的监测装置的设计采用钳形表头互感器(直径6 cm,开口式),为保障准确测量,在导磁片外围设置必要的特殊合金屏蔽罩。合金屏蔽罩设置的主要目的是实现外界磁场干扰的屏蔽,最终保证监测到相关数据的稳定性和精确性。如果传输电缆中存在剩余电流,则监测互感器中中性线和相线的电流会存在差异,出现交变磁场,同时在二次线圈中出现感应电动势。然后进行该输出信号的采集,并进行预处理,最终传递到MCU 中。

3.2.2 无线通信单元设计

无线通信单元作为整个设计中的主机,需要保证其能够接收并发送超过30 m的从机数据信息以及执行。因此,需要在从机和主机中分别设置相应的外置天线,通信方式选用FSK 双向半双工方式,为了保证通信正常,选用433 MHz的通用频率以及<10 dBm 的发射功率。数据传送中采用IIC总线,如果高电平时钟信号出现则说明数据稳定;如果低电平时钟信号出现时,会导致高低电平发生变化。为了保障电箱内漏电监测装置科学地工作,无线通信单元设计中的主机采用MCUSTM32F103RCT6,另外的主机设计中采用STM32F103RCT6。

3.2.3 图显及操作单元设计

为了实现电箱内漏电监测装置的可视化,该文采用LCD 液晶显示屏显示相关监测分析信息,其尺寸根据从机和主机的不同进行一定的区分,其中主机采用LCD 液晶屏,尺寸大约为10 cm;为了降低成本,从机采用OLCD 屏设计,并缩减其尺寸,大约为3.2 cm。主机中STM32F103RCT6 的键盘输入采用20 个管脚,并且采用上拉输入的方式进行。另外,在这一过程中一共设置了50 mA~500 mA 共计6 档剩余电流超限告警值,在实际现场漏电监测中能够根据实际情况结合按键进行相应的设定和更改,另外,在使用中还能够结合配套的无线接收主机设定更改相关档位。通过图显及操作单元能够实现超限漏电情况的24 h 连续监测,包括漏电量以及超限漏电次数,甚至漏电地点等,针对超限漏电问题还能够给出相应的警告和预警信息指示。

3.2.4 供电单元设计

为了保证电箱内漏电监测装置的实用性,该文设计中为其配备了可充电的高容量锂电池,大大提高了其续航能力。并且在锂电池的充电中选用TP4056 充电控制器,保证其4.2 V 的恒压/恒流线性控制充电电压,在外部电阻器的配合下实现充电电流的有效设置。在充电过程中如果浮充电压后降至设定值的0.1 时,控制器会自动进行调节,有效停止检测器充电。电压在移除之后,集成电路经过调节之后会进入低电流状态,保证<2 μA 的漏电流。同样利用分压电阻在进行大电流充电过程中,能够有效降低TP4056功耗,同样在这一过程中通过科学合理的电路设置还能够计算电池电压如果电池电压低于 3.4 V,MCU 将执行关机操作,以免耗尽电池进而影响使用寿命。

4 电表箱内的漏电检测盒应用效果分析

4.1 应用流程简介

通过以上设计的漏电检测盒经过试验后,当测试线之间的电压超过36 V 时,漏电检测盒可靠告警,发出蜂鸣声。在试验合格后,将漏电检测盒投入各试点中应用。在电箱内装置漏电检测盒,在保留智能电表的保护功能的同时,通过告警装置,发出声音提醒路人、作业人员此电箱有危险,需要远离,同时也方便群众报障、检修人员及时发现,并对其进行消缺。安装结构设计,安装固定时使用漏电检测盒背面4 个角上的双面胶进行黏连,可以比较方便地固定在电箱内部,不需要考虑在电箱上设置专门的位置放置,安装兼容性较高。漏电检测盒运行使用电箱内部的电源,通过交直流变换模块,直接为电路板供电,不需要外接电源。

4.2 应用效果分析

当漏电检测盒试验合格,供电所将其安装应用于电箱后,经过一段时间的观察,发现漏电检测盒不仅能够有效提高用电台区的节能减损工作,而且通过漏电监测装置的引入,还可以及时发现了解漏电情况,并对漏电位置进行实时定位,实现台区和电箱漏电的科学、高效排查。图4为漏电检测盒现场安装图片。

供电所通过开展电箱漏电监测的工作,有效提高了电箱安全用电管理水平。通过科学合理的漏电监测,能够有效发现电箱内的漏电问题以及漏电安全隐患问题,并可以对此进行针对性的处理,同时结合监测情况进行科学检查、科学宣传,最终有效提高了电箱安全用电管理水平。

图4 漏电检测盒现场安装

5 结语

该文介绍了一种漏电检测的方法,提出了一种新型典型内漏电监测仪器设计方案,提高了检测的准确性。漏电检测盒在检测到漏电压时,通过蜂鸣器进行告警,使附近人员直观地意识到电表箱存在漏电危险,及时远离,避免受到伤害;同时,漏电检测盒的告警声也有利于路人向供电所人员进行反馈,从而及时进行消缺。此外,对于某些位于金属电表箱内,需要人工进行抄表的,可以有效防止抄表人员因为各种原因忽略验电,从而产生的触电风险。