以PLC与DCS技术为基础的过程控制系统设计

陆璇琪

[摘 要] 近年来,我国在科学技术快速发展的进程中,已经开始重点将自动化控制类型与网络信息类型的技术相互整合,能够提升现代化生产、规模化生产效率,降低劳动强度和劳动量,提升生产工艺技术的稳定性,保证所生产产品的质量与性能符合标准,尽可能减少能源的消耗数量,为企业生产做出一定的贡献。尤其是PLC技术和DCS技术相互整合的过程控制系统,二者互相集成能够促使生产效益和水平的提升。基于此,文章研究基于PLC与DCS的过程控制系统集成方案意义,提出几点设计和实施的建议,旨在为发挥先进技术的优势价值提供支持。

[关键词]PLC;DCS;过程控制系统;集成方案设计;实施

[中图分类号]TP273 [文献标志码]A [文章编号]2095–6487(2021)11–00–02

Process Control System Design Based on PLC and DCS Technology

Lu Xuan-qi

[Abstract]In recent years, in the process of rapid development of science and technology, China has begun to focus on the integration of automatic control type and network information type technology, which can improve modern production, large-scale production efficiency, reduce labor intensity and labor, and improve production technology. The stability of the product ensures that the quality and performance of the products meet the standards, minimizes the amount of energy consumption, and makes a certain contribution to the production of the enterprise. Especially the process control system that integrates PLC technology and DCS technology, the integration of the two can promote the improvement of production efficiency and level. Based on this, this paper studies the significance of the process control system integration scheme based on PLC and DCS, and puts forward several design and implementation suggestions, aiming to provide support for playing the advantage value of advanced technology.

[Keywords]PLC; DCS; process control system; integrated scheme design; implementation

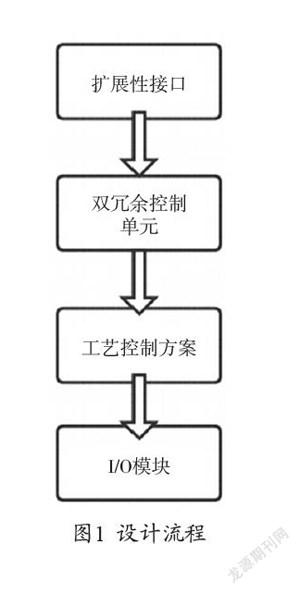

PLC與DCS的过程控制系统集成方案设计的过程中,应遵循因地制宜的基本原则,按照生产需求合理设计其中的扩展性接口、双冗余控制单元、工艺控制方案、I/O模块的部分,确保整体系统的集成方案完善性,满足生产管理和控制的基本需求。在方案落实的过程中,也需归纳总结经验,按照实际发展需求健全和完善各项方案的落实机制,满足企业的生产和发展需求。

1 基于PLC与DCS的过程控制系统集成方案的意义

近年来,我国的工业控制系统开始由传统的结构转变成DCS化或PLC化、网络化等各类系统集成化的模式,形成以现场总线为主要传输媒介且能够集控制工作、调度工作、管理工作、决策工作为一体的网络平台系统。将PLC和DCS过程控制系统相互集成整合,不仅能够提升工厂生产与经营控制的便利性,还能减少成本,提升综合自动化水平,具有一定的重要意义。同时在新时期的环境下,将PLC和DCS过程控制系统相互集成制定完善的集成化方案,还能使生产流程的控制水平有所提升,通过整体流程、过程的有效控制提升生产的现代化水平和科学化程度,提升生产控制的有效性,满足当前的生产与发展需求。

2 基于PLC与DCS的过程控制系统集成方案的设计

2.1 设计扩展性接口

设计过程控制系统集成方案的过程中应创建不同生产组成部分之间紧密联合的机制,确保各个站、功能、装置设备相互之间都能形成相互连锁控制、协调控制的关系(见图1)。如果集成方案中缺乏扩展性的接口,就不能确保PLC与DCS之间的紧密联合,出现站和站之间松散连接的问题,不能达到协调控制的目的。因此,在方案设计的过程中应重视扩展性接口的合理设计,例如:在DCS设计的过程中预留能够进行扩展的接口部分,与PLC系统之间相互连接或是进行功能的扩展,提供后续升级处理的便利性,尤其是在PLC与整个系统搭接以后,可以随时结合控制功能的需求增加或删除某些操作员站,提升系统实现的简易性[1]。

2.2 设计双冗余控制单元

为使整体的DCS设备在应用过程中符合安全性、可靠性的基本要求,应科学设计双冗余控制单元,一旦其中的某些重要单元出现故障,就可以自动地切换到冗余单元,使系统能够正常运行,不会出现安全风险和可靠性的问题。同时,也需在PLC相互搭接的系统方面设计双PLC部分,达到良好的冗余控制目的,切实维护整体系统的运行水平[2]。双冗余控制单元设计的过程中还需完善与优化控制体系,确保各个冗余单元设计的科学化水平,不会出现冗余单元、不合理的问题,充分发挥双冗余单元在整体系统中的作用价值。

2.3 设计工艺控制方案

在DCS设计中,应重点设置工艺控制方案的更新功能,在某些方案出现变化的情况下,工作人员只需在相对应的操作站内部操作即可实现已经完成更改的工艺控制方案编译目的,执行下装方面的命令进行操作,而且下装操作整体流程都是利用系统自动化处理,不会对工艺控制方案正常运作造成不利影响,同时还可以利用系统内部的各类控制软件部分、算法技术等增强工艺对象控制的精准性、精确度。在设计PLC系统的过程中,由于工作量较高,因此需要采用分步骤的方式设计:①明确需要进行编辑和更新的PLC对象;②利用和对象相互适应的编译器技术开展程序编译处理工作;③使用专门的读写器或是其他设备针对性将程序传送到编辑更新对象中。但是考虑到在系统调试的工作中可能会因为调试的时间和成本,对后续的维护操作也会产生不利影响,不能确保工艺控制的精准性。因此,需要按照具体状况决定不完全使用所有PLC连接系统的方式,减少调试和维护工作量,以此规避、预防出现系统设计的问题[3]。工艺控制方案设计的环节需要结合生产流程、生产过程的特点,按照工艺的实际情况等,创建现代化的工作机制和体系,保证所有系統中的工艺模式符合标准,能够实现生产流程的良好控制目的,不会出现工作问题,达到最终的优化控制目标。

2.4 设计I/O模块

从实际情况而言,DCS系统内部的I/O模块本身就有着相应的CPU部件,能够全面进行所采集的信号、输出信号等质量的评价、标量的变换处理,一旦发生故障问题可以带电将CPU部件拔出,随机进行更换处理。但是在PLC系统内部只存在非常简单的电气转换元的部分,缺少智能化的芯片结构,在发生故障之后所有对应的单元会出现瘫痪的现象。因此,需要结合PLC系统的实际状况科学设计I/O模块,在其中设置CPU部件,保证整体系统都能稳定、高效化运行。同时,分散控制系统主要是将计算机、控制、通信、CRT等先进技术合为一体,能够全面实现生产整个过程的监控目的、控制目的、操作处理目的和管理目的。而PLC可编程逻辑控制器在应用期间属于软件组态方面的基本配置模式,与DCS相比功能不是非常强大,例如:PLC系统智能进行控制对象的简单处理,而DCS可以在简单处理控制对象的基础上生成数据库系统、历史数据信息、图形图片内容、报表内容、控制组态等,能够确保企业所有生产设备的良好控制。在此情况下应结合二者之间的优势设计过程控制集成系统的方案内容,将PLC与DCS之间相互集成整合,在其中设计标准化的I/O模块,发挥PLC的生产过程控制作用、DCS的分散性全面控制作用[4]。

3 基于PLC与DCS的过程控制系统集成方案的实现

在过程控制系统集成方案实现的环节中应注意DCS组态功能主要就是在HCS中利用中央服务器所实现,工程师操作人员可以通过其中的中央服务器系统领域中的软件进行控制配置的修改与添加,同时下载至控制器使其可以成为自动化控制系统内部的中枢结构。在HCS控制器中设置了与PLC相同的典型计算机结构,主要涉及内存部分、处理器部分、外部通信接口的部分,并且HCS控制器设备的框架结构沿用了PLC传统类型的框架尺寸结构,所以体积与DCS相比要小很多。其中处理器类型、通信接口类型、本地类型的模块都能够被插入相同框架的内部区域,利用数据总线的形式合理连接处理,达到预期的软界限处置目的[5]。除此之外,利用N2网络还能对远程I/O模块进行扩展处理,各个HCS系统和结构都能够支持很多控制器的运行,各控制器能够提供控制回路的支持,由此HCS就可以组合成为大型类型的控制系统,具有分散性控制的特点。在实际操作中,可以利用过程控制系统的集成化措施对整体的生产流程进行水平分解处理,根据厂区的特点和需求等借助分散控制结构将很多控制器系统、框架结构分散以后与网络系统相互连接,不仅能够在生产期间将所有数据信息利用网络传送到中央服务器的部分,提高数据信息的集中化水平,还能减少由于某些设备发生故障问题对整体系统产生危害性的影响,提升过程控制的可靠度。由于控制器方面、I/O方面所使用的是PLC模块结构,因此用户可以结合各类应用场景的特点合理选择相关的规格模块,并且整体系统在运行期间的网络结构具有分级分散的特点,在对单元部分进行增加或删除之后不会对系统的运作性能造成危害,提升组装的灵活性,增强系统扩展处理的便利性,使得工厂结合自身的生产规模合理进行系统的配置,改善各类设备的利用效率和效果。并且用户在操作期间还可以灵活性地扩充处理冗余部件,避免因为一些部件出现失效的现象对整体系统的正常运行造成影响,例如:结合系统应用的需求在控制器的部分添加冗余处理器、服务器、传输设备等,为设备和系统的良好应用提供帮助[6]。

4 结束语

PLC和DCS系统集成方案的设计具有重要的作用,能够增强生产控制综合自动化水平,减少系统应用的成本。因此,在新时期的环境中企业应重视PLC和DCS之间的集成化设计,遵循基本的设计原则和要点,合理设计与完善相应的模块部分和架构的部分,并在系统实现的过程中灵活性操作与处理,提高系统运行效果和水平,发挥先进技术、集成化系统的作用价值。

参考文献

[1] 曾明辉,谈宏华.基于PLC的连续氧化过程控制系统设计[J].自动化与仪表,2021,36(4):35-39.

[2] 王桂芳,程上方,刘齐寿,等.基于S7-200PLC的过程控制实验平台开发[J].实验技术与管理,2019,36(7):78-82,86.

[3] 赵文瑞.甲醇三塔精馏工艺改进和PLC过程控制探讨[J].山西化工,2020,40(6):130-132.

[4] 沈亮,赵倩,武强强,等.基于PLC的镍板对接等离子弧焊过程控制[J].焊接,2020,5(9):43-46.

[5] 陈继勋.试论PLC控制的特点及其在化工过程控制的运用[J].世界有色金属,2019,15(22):273-274.

[6] 邢云雷.基于PLC的西门子机组电加热器全过程控制研究[J].中国仪器仪表,2021,6(1):40-43,50.