用于PolyStrata技术的光刻工艺探索研究

汪郁东,赵广宏,陈青松,金小锋,张 姗

(北京遥测技术研究所 北京 100076)

引 言

微机电系统MEMS是21世纪科技与产业的热点之一,随着MEMS技术向更小型化、高集成度、高频段需求发展,RF MEMS集成系统的优势逐渐显露出来。RF MEMS系统在小型化、高集成度的同时,满足高精度、低功耗的需求,比起微带线、共面波导结构,微同轴结构在微波毫米波段优势更加明显。微同轴器件由外导体屏蔽结构、悬空的内导体结构组成,内外导体之间形成空气腔结构,使得器件隔离度高、无色散且损耗低。2004年,美国Rohmand Haas公司开发出PolyStrata技术[1],应用电化学增材的三维堆叠集成并在同轴结构中引入内导体的介质支撑结构,在美国国防高级研究计划局DAPRA(Defense Advanced Research Projects Agency)的支持下实现封闭外导体与内导体之间为空气介质的同轴传输线结构[2]。从研究至今,国外基于PolyStrata技术已经实现天线[3,4]、天线阵列[5]、耦合器[6]、功分器[7]、谐振器[8]等MEMS微小型器件的三维集成,集成度高、频带宽且损耗低,在毫米波甚至太赫兹频段优势更为明显,且能与MMIC电路或其他无源器件互连[9],实现一体化封装集成。国内对于PolyStrata技术的研究刚刚起步,目前,已有加工的同轴器件只有五层的较基础的传输线、耦合器及天线结构等[10,11],远不如国外已经完成的十层结构及一体化集成器件。

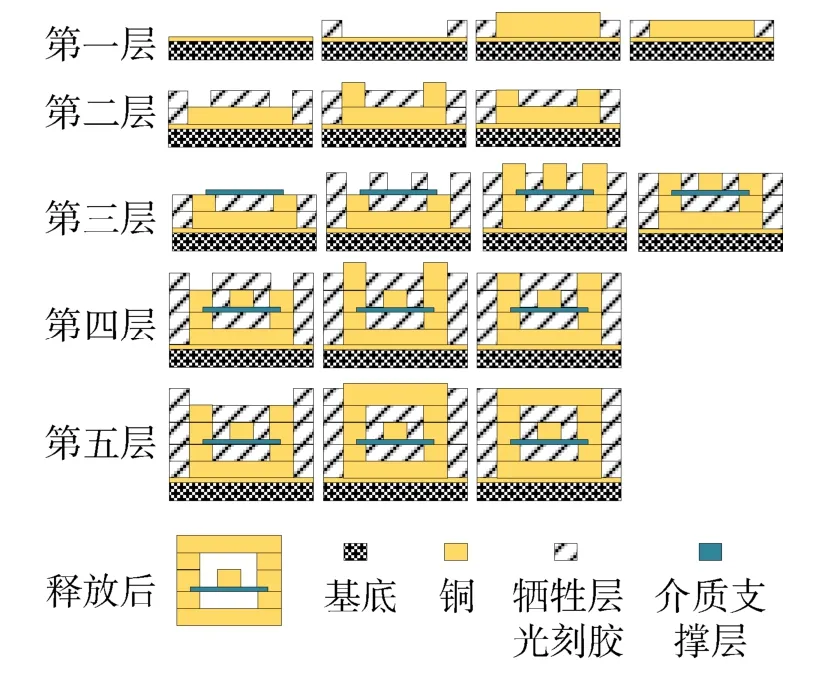

PolyStrata技术是在硅基表面利用光刻胶制作电铸母型,电化学沉积在其上电铸金属Cu,利用研磨或抛光将基片表面平坦化处理,根据器件结构重复上述过程,最后释放光刻胶得到悬空的内导体及空气腔结构。微同轴器件一般通过五到十一层金属铜堆叠实现,图1以五层同轴传输线结构为例介绍PolyStrata技术的工艺流程。如图1所示,每层铜厚50μm~100μm,传输线截面宽高都在百微米左右,复杂结构根据器件需求在层数及尺寸上都有增加,但整体尺寸在毫米级。

图1 基于PolyStrata技术的五层同轴传输线工艺流程Fig.1 Process flow chart of five-layer coaxial transmission line based on PolyStrata technology

作为整个金属铜器件的支撑模型,光刻工艺是PolyStrata技术的基础工艺之一。PolyStrata技术的PolyStrata工艺利用UV-LIGA技术得到电铸母型,光刻图形的线条精度及对准精度直接影响电铸Cu堆叠面的平整度,尤其在狭缝结构中细微的偏差会直接影响器件性能。PolyStrata技术中,每层金属Cu的高度在50μm~100μm,光刻胶的厚度至少在120μm以上才能保证平坦化之后100μm厚Cu的平整图形,根据器件需求要经过五到十一次重复性迭代,光刻胶多次长时间浸泡在酸性电解质溶液中,光刻胶的超粘附性、热稳定性极其重要,厚胶的制备时长、热稳定性决定器件的制作周期和成品率。光刻胶的选择成为PolyStrata技术中难点之一。

目前,应用最广泛的紫外厚胶是SU-8系列光刻胶,UV-LIGA工艺中SU-8光刻胶厚可达数百微米甚至1000μm,结构深宽比达到50:1[12-14],但在PolyStrata技术中作为牺牲材料,SU-8光刻胶很难去除干净,同时价格昂贵、对光敏感程度高、影响参数多。在同轴器件中,常将SU-8胶作为支撑层介质层应用[15]。紫外厚胶种类较多,如AZ4000系列正性光刻胶,制备出20μm~30μm厚度、5μm线条图形[16,17];大连理工大学应用AZ50XT正性光刻胶制备出60μm厚的光刻图形[18,19],并通过多层堆叠工艺完成微射频T形功分器的制备[20];苏州大学应用40μm干膜光刻胶研究了干膜光刻的整套工艺过程[21]。中电38所和中北大学利用BPN光刻胶与SU-8胶结合制备出传输线结构[22,23],但BPN光刻胶对温差反应敏感,在电铸过程中易出现裂纹,工艺稳定性难以保证。基于PolyStrata技术中对光刻工艺的要求,常规厚胶在厚度、稳定性及工艺兼容上都难以满足。

对比正性厚胶,负胶粘附性更强,在胶膜较厚时光刻图形精度更高。本文选用干膜光刻胶A和光刻胶B两种光刻负胶进行试验,研究100μm以上的紫外厚胶光刻工艺,对两种光刻胶的工艺参数和图形质量进行对比研究。

1 紫外厚胶光刻的工艺过程

1.1 实验准备

作为典型的干法光刻工艺,干膜光刻工艺是用来制备电铸母型的一种较为典型的紫外厚胶工艺方法,其实施工艺相对简单。可用于制备高深宽比微纳结构的最常见的干膜厚胶厚度有120μm、60μm和40μm,本次试验光刻胶A选用120μm的干膜光刻胶,使用覆膜机进行贴膜操作,选用碳酸钠溶液作为显影液。光刻胶B选用德国Microchemicals公司提供的负性光刻胶,单次匀胶可得到20μm~130μm的匀胶厚度,且可以实现垂直度较高的显影效果,选用四甲基氢氧化铵水溶液(TMAH)作为显影液。曝光时采用的设备是ABM双面对准光刻机,光强为13.5mW/cm2。

1.2 光刻胶A光刻实验

本次试验选用的120μm干膜贴片由三层组成,中间为对紫外光敏感的可光刻胶膜,胶膜两侧一面为保护膜,一面为透光膜。贴膜时,撕下一侧的保护膜,保护膜垫在待加工基片下,透光膜在上放于基片上一起送入加热滚筒进行贴膜操作,加热过程使干膜中的粘结剂发挥作用与基片牢固结合,保留透光膜曝光以防止光刻时发生粘板现象。在实验过程中,采用110℃加热滚筒,将干膜贴在镀上金属膜的硅圆片上,待冷却后曝光8s,1%无水碳酸钠溶液加热至35℃,将透光膜撕下显影4分钟。

干膜光刻图形如图2(a)所示,黄色区域为光刻图形,图形内区域显影干净,但是边缘黑边较重,光刻胶顶部胶膜时刻处于最大光强状态,顶部胶膜和底部胶膜的曝光剂量相差较大,显影后图形顶部线宽大于底部线宽,胶膜顶部530μm图形显影后尺寸大于580μm,胶膜底部530μm图形显影后尺寸小于510μm。根据负胶特性可知,胶膜曝光过量,显影液温度较高显影时间过长。将曝光时间调整至7s后,光刻图形如图(b)所示,显影后线条精度改善;将曝光时间调整为6.5s,显影液温度降到25℃显影4分钟,此时光刻图形如图2(c)所示,线条较(a)明显,图形外黑边明显改善。图形尺寸如图2(d)所示,图形偏差小于10μm。

图2 干膜光刻工艺图形Fig.2 Dry film lithography process graphics

使用台阶仪测量光刻胶的均匀性,结果如表1所示,120μm厚的干膜光刻胶高度为120±2μm,均匀性98.6%。

表1 干膜光刻胶的均匀性测试结果Table 1 Uniformity testresults of dry film photoresist

该光刻后基片进行去胶试验,光刻胶可溶于丙酮,在去胶溶剂中可溶解干净。

1.3 光刻胶B光刻实验

根据该光刻胶产品的说明资料,本次试验要实现厚度100μm以上的光刻图形,将匀胶速度设置为1000rpm/min,热处理采用热板加热方式,该光刻胶粘度较大,曝光时采用接触式曝光,若烘烤时间不够容易粘板,可适当延长烘烤时长,温度120℃烘烤20min,曝光时间为280s,显影采用2.5%四甲基氢氧化铵水溶液,显影2min~3min将基片从显影液中取出,用去离子水清洗1min。

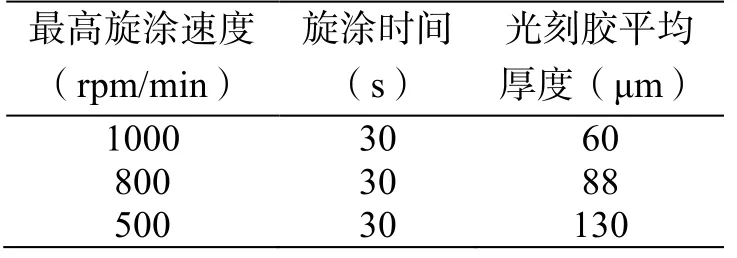

本次实验中,1000rpm/min旋涂速度得到的图形厚度在60μm左右,适当降低转速,同时延长烘烤时间。旋涂参数及可获得的光刻胶厚度,如表2所示。

将转速调整至500rpm/min,得到光刻图形如图3(a)所示。该光刻胶形成的图形结构清晰,从图3(b)可以看出,光刻图形偏差小于5μm。

表2 旋涂参数及获得的光刻胶厚度Table 2 Spin coating parameters and the obtained photoresist thickness

图3 光刻胶B光刻工艺图形Fig.3 The lithography process graphics of photoresist B

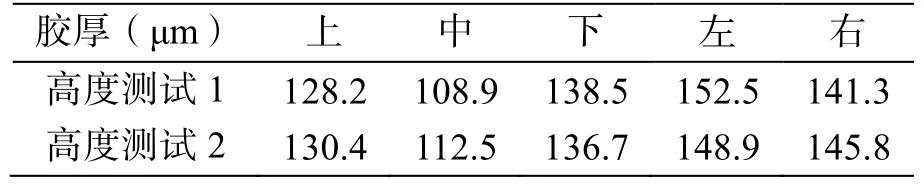

使用台阶仪测量匀胶的均匀性时其测试结果如表3所示,从测试结果可以发现,匀胶基片中间位置最薄,左侧区域较厚。由于基片的对准采用手动校准方式,倒胶也采用手动方式,另外,该光刻胶的流平性有限,造成该次光刻试验基片的均匀性约在80.4%,均匀性相对较差。

表3 光刻胶B的光刻均匀性测试结果Table 3 Uniformity testresults of photoresist B

在后续去胶实验中,采用丙酮浸泡、去胶溶剂中加热浸泡等方式进行溶解,未进行电铸时长时间处理可从基底剥离,但在电铸后很难完全溶解干净。

2 实验结果讨论

结合两组结果,对光刻胶A及光刻胶B的结果作对比,如表4所示。

表4 干膜光刻胶A及光刻胶B性能对比结果Table 4 The performance comparison results of dry film photoresist A and photoresist B

干膜光刻胶A的工艺操作简单,胶膜均匀性好,且去胶容易。但由于干膜光刻胶对紫外光敏感程度高,分辨率不高,更适用于大尺寸深刻蚀中,其固定胶膜厚度也局限了光刻图形的高度;光刻胶B光刻后胶膜均匀性较差,但是由于光刻胶对紫外光的敏感程度较低,形成的图形结构线条更加清晰,且图形尺寸光刻偏差小,满足精细微小器件的需求。根据PolyStrata技术工艺需求,最后两种光刻胶材料需要完全去除,实验结果中光刻胶A可完全去除,而光刻胶B的去除过程时间较长,长时间的去胶处理会影响器件结构,因此,光刻胶A更能满足基于PolyStrata技术的微同轴器件制备工艺要求。

3 结束语

本文探索两种典型的干法和湿法紫外厚胶的光刻工艺参数及图形结果,两种光刻胶稳定性好,在电铸、平坦化后均可满足多次重复光刻要求,但光刻胶B去胶后仍有部分残胶很难去除,干膜光刻胶A的去胶试验效果更好。在PolyStrata技术工艺需求下,光刻胶A更能满足微同轴器件制备工艺要求,后续的研究中将进一步突破牺牲层释放技术,应用于同轴器件制备中。