脉冲大电流下电极烧蚀特性分析综述*

罗启平,李 婷

(广西机电职业技术学院 电气工程系,广西 南宁 530007)

引言

电极烧蚀是指在电弧能量的作用下,准确地说是在输入电极表面的电弧能量作用下,材料逐渐损耗的过程,一般是通过脉冲大电流条件在空气中或者水中快速放电引起的。电容储存的能量瞬间放电,电极被瞬间击穿,产生电弧放电或者电晕放电[1],高能密度的通道充满高温(104~105K)的等离子体。瞬间释放的高能量产生高幅值的冲击波压力。电极材料的熔点,沸点一般都达不到高温等离子体的温度,因此高温电弧会导致电极表面烧蚀。脉冲大电流放电过程电极的烧蚀会存在很多种类型,包括消融、等离子体溅射、电极氧化、等离子体轰击电极表面、电蚀[2]等。电极的烧蚀也是限制脉冲功率发展的瓶颈,因此,近年来很多学者都对电极的烧蚀开展了广泛的研究[3-6]。然而电极烧蚀是一个非常复杂的过程,放电瞬间会产生很多的物理变化和化学反应。本文首先调研总结空气中和水中电极烧蚀速率的定量表示;接着分析了影响电极烧蚀的因素,比如电极材料的影响,放电电压、放电振荡电流、电极间距、放电介质的影响、等离子体喷溅等;最后提出减少电极烧蚀的方法和延长电极工作寿命的方式。

1 电极烧蚀速率

电极烧蚀速率是影响电极使用寿命的重要的影响因素,电极烧蚀速率低,电极的使用寿命就更久。因此很有必要对不同材料放电烧蚀量给出定量的分析,得到不同放电介质电极的烧蚀量的大小,为选择电极材料提供参考。由于电极烧蚀量基本是几十mg/C,因此对电极烧蚀过程电极材料的准确测量就至关重要。为了准确称量电极质量,实验前对电极进行抛光、清洗、烘干,以去除附着于电极材料表面的杂质,然后称量电极质量;实验后再对电极进行清洗、烘干,除去电极表面的放电附着物并称量电极质量。当然也可以通过测量电极烧蚀量的体积或者测量放电前后介质中相关离子的含量间接地求得电极材料的烧蚀体积。表征电极烧蚀量的方式多种多样,如每次放电电极烧蚀量、单位燃弧时间电极烧蚀量、单位电弧能量电极烧蚀量等。根据能量守恒,如果输入到电极间隙的能量是相同的,那么电极材料的烧蚀量Δm,理论是一致的,而电弧能量是抽象的,如果能够保证电极两端的电压一致,那么W=uQ∝Q,则Δm/Q 能很好地反应电极的烧蚀速率,这也符合能量守恒定律。

1.1 空气中放电电极烧蚀速率

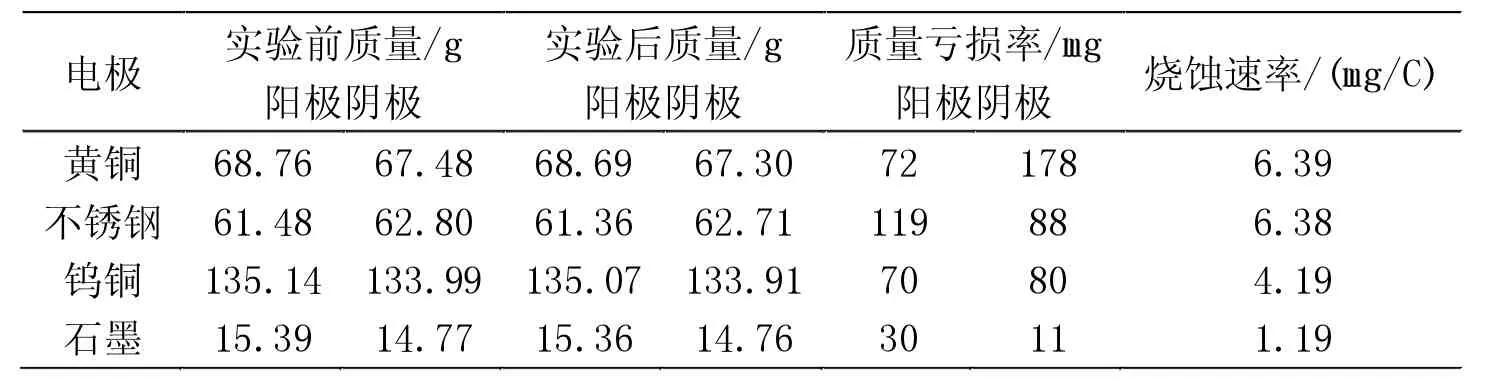

表1 不同材料电极烧蚀速率

表2 电极烧蚀速率

陈维青等人[3]测量了100kA 微秒级电流脉冲于空气放电,黄铜、不锈钢、钨铜合金和高密度石墨4 种电极材料的烧蚀量。电极亏损量和电极烧蚀速率如表1 所示。

作者认为,黄铜的烧蚀率最大,不锈钢、钨铜合金次之,高密度石墨的烧蚀率最少,为1.19mg/C。

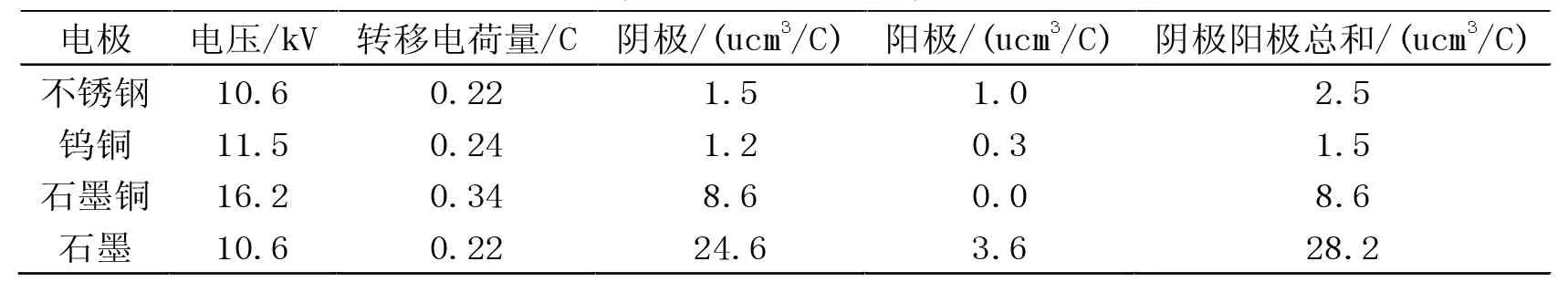

谢昌明等学者[7]研究了常压氮气环境放电脉冲电流为几个KA 的不同电极的烧蚀速率,实验结果表明钼、钨铜和钨的烧蚀速率依次为:3.32×10-2C-1·m-2,2.63×10-2C-1·m-2和 1.74×10-2C-1·m-2,作者认为,钨开关电极烧蚀率最小,钨铜的烧蚀速率次之。Donaldson 等学者[8]给出了不锈钢、钨铜、石墨铜及石墨作电极的阴极和阳极各自的烧蚀速率。不同材料的电极烧蚀速率如表2 所示。

作者以为:不锈钢和钨铜都表现出了优良的抗烧蚀的能力,而石墨的烧蚀量最大;不管电极采用何种材料,阴极的烧蚀速率都明显高于阳极的烧蚀速率,阳极质量出现了微增的现象。这由能量传递过程可获得解释[9]。阳极获得的能量主要是由电子轰击所传递,阴极所获得的能量主要由正离子轰击传递。只要放电时间足够,正离子加速撞击阴极,通常使阴极的烧蚀比阳极严重。

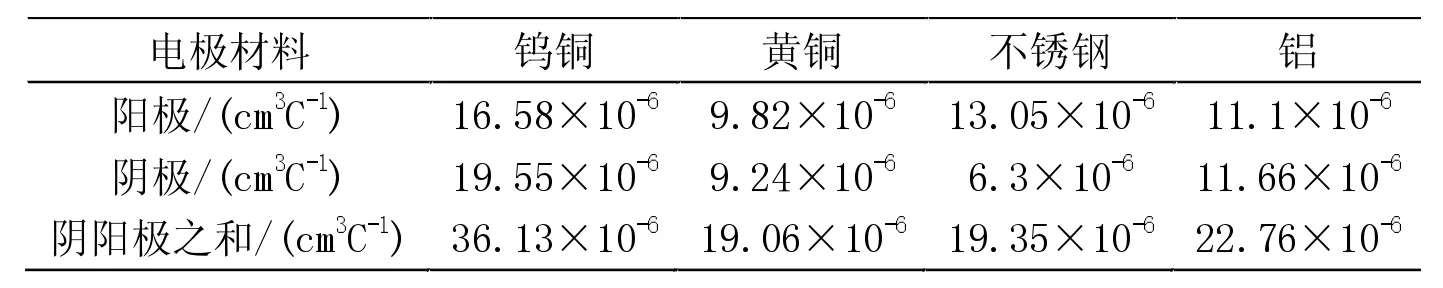

白峰等学者[10]针对硬铝合金、工业纯钛、钛合金、奥氏体不锈钢、铜锌合金、工业纯钼和钨铜合金等七种电极材料,进行多次冲击大电流侵蚀实验研究。结果表明,电极材料按烧蚀程度由大到小的顺序排列依次为硬铝合金、钛合金、工业纯钛、不锈钢、铜锌合金、纯钼和钨铜合金。说明钨铜合金表现出优良的抗电极烧蚀的性能。以石墨、钨铜合金和不锈钢作电极的烧蚀实验[11]结果表明:不锈钢电极的质量损失率最大,钨铜合金电极的质量损失率较小,石墨电极质量损失率最小。文献[2]选用黄铜、不锈钢、铝和钨铜合金作为电极材料,研究了不同材料电极的烧蚀和工作寿命的关系。实验结果表明钨铜的烧蚀量最小,不锈钢和纯铝的烧蚀量次之,而黄铜的烧蚀量最大。

吴佳玮等学者[12]研究了密封腔体、大电流条件钨铜电极的烧蚀特性,结果表明:阴极电极头烧蚀更为严重,电极烧蚀率为6.3×10-6cm3/C,阳极电极头的电极烧蚀率为5.5×10-6cm3/C,同时阳极、阴极质量随着自击穿次数(>500 次)的增加均呈现较为均匀的线性下降。作者测量了5800 次自击穿放电后阴极电极表面的20 个凹坑,其深度平均值为78μm。

1.2 水中放电电极的烧蚀速率

文献[13]给出了水中不同电极材料的烧蚀情况。实验结果表明:钨、纯钼的抗电极烧蚀性能优良,钼铜、黄铜次之,纯铁纯铜的抗电极烧蚀能力最差。华中科技大学的学者同样测量了水中放电黄铜、钨铜电极的烧蚀速率。实验结果表明:钨铜电极的烧蚀量为5.18mg/C,黄铜电极的烧蚀量为7.66mg/C,钨铜电极的烧蚀量要比黄铜电极的烧蚀量要小。值得一提的是,水中放电电极烧蚀量明显高于空气中。

2 影响电极烧蚀的因素

虽然高电压大电流作用的瞬时放电是一个复杂的物理化学反应过程,但总体来说烧蚀基本是以熔化、溅射、氧化、电离子轰击解体和电蚀等五种形式存在的,其中电极熔化和电蚀是电极烧蚀的主要来源。可见很多因素都会影响电极烧蚀。因此探讨影响电极烧蚀的影响因素可以为电极材料的烧蚀来源提供感性认识。

2.1 电极材料

显而易见,电极材料是影响电极烧毁的一个重要来源。不同的电极材料的物理、化学特性差异较大,前面文献显示高比热容、高密度、高热导率、高熔点和高电导率的材料,电极的抗烧蚀性能明显增强。一般而言,钨铜、不锈钢的抗烧蚀性能要好于黄铜。俄罗斯Shvetsov 等人[16]研究表明如果钼的含量处于20%到80%之间,钼铜合金的侵蚀量比纯钼的侵蚀量少三倍之多,比纯铜的烧蚀量少10 倍之多。

2.2 放电条件

电极的烧蚀量不仅与电极材料的物理化学属性相关,还与电极的放电条件密切相关。放电电压、放电传递的电荷量、放电电流的波形、峰值电流的大小,电极的工作介质及放电频率等[15]都是影响电极烧蚀量的关键因素。这些影响因素之间的干扰可能是互相耦合的,因此研究过程需要尽量保证变量的单一性,这也是电极烧蚀准确性的基本保证。

2.2.1 转移电荷量对电极烧蚀量的影响

Donaldson 等学者[8]得出一定的脉宽和给定的放电频率,电极的烧蚀速率和转移电荷量近似成正比的结论。电弧能量等同于这暗示用来使电极融化、汽化或者喷溅的能量主要来自于阴极电弧的电压降区域(离子碰撞加热)而不是局部的加热(i2R)损耗。转移电荷量和电弧能量是线性关系,电极的烧蚀速率与转移电荷量近似成正比。因此降低电弧等离子体区的电压降,就能降低电极的烧蚀速率[3]。

2.2.2 电弧作用时间对电极烧蚀量的影响

电极烧蚀与电弧电流和电弧燃烧时间[3]是密切相关的,降低电弧的电流密度(例如产生多通道放电),减小电弧的持续时间等会减小电极的烧蚀量。苏联布特克维奇等学者得到了电极烧蚀量和电弧作用的经验公式:m=kIatb。其中,m 为电极烧蚀量,I 为电流有效值,t 为电弧燃烧时间,k 为系数。

2.2.3 电流峰值对电极烧蚀量的影响

西安交通大学的部分学者[14]研究了不同放电条件影响电极烧蚀的因素。实验结果表明,如果放电电流波形一样,峰值电流是影响电极烧蚀的重要因素。电极表面烧蚀坑深度随着峰值电流呈非线性增长。若电流峰值处于18kA 与30kA 之间,烧蚀坑深度随电流峰值增加而迅速增加;若电流峰值小于18kA 或者大于30kA,烧蚀坑深度随电流峰值增加变化不明显。电极的侵蚀深度如表3 所示。

表3 电极的烧蚀深度

如果峰值电流和放电时间均相同,放电电流波形不同,影响电极烧蚀的主要因素是电荷量和放电电流。传递的电荷量越大,则电极表面出现的烧蚀坑深度越大。这是由于提供了较多能量驱使表面电极材料发生物相转变以及液滴溅射。当放电电流振荡频率越大时(传递电荷量相同),电极表面烧蚀凹坑越浅。等量的电荷能量被分散成多次释放于电极后,减缓了电极表面温度的上升,同时利于热量的传导并释放,从而减轻了电极的烧蚀程度。

钨铜做阴极的情况,试验结果表明电弧压缩会明显影响阴极斑点的电流密度而对阴极表面的温度的影响很小[5]。低电流的条件,阴极内部的热传导和阴极表面的热传递占电弧能量传递的大部分,高电流的条件,阴极热电子的电力碰撞是造成能量消耗的主要部分。因此对高电流的放电而言,为了降低阴极的烧蚀量,采用低蒸汽压力的阴极材料可以明显的降低电极的烧蚀量,而散热设计处于相对次要的位置。而针对高电流电极烧蚀的情况,结果显示如果放电电流处于100~300KA,阳极的电极损失量要远远大于阴极的损失量[17]。文献给予的解释:虽然阴极可能通过金属喷溅快速的烧蚀,但因阳极传递的材料使得阴极的烧蚀量明显减少。Sultanov 等人[18]指出一对电极的侵蚀是由于来自另一个电极金属喷溅到另一个电极的影响。

2.2.4 放电重复频率对电极烧蚀量的影响

放电频率是电极烧蚀的重要来源之一,根据文献[2]研究不同电极材料不同放电频率电极烧蚀量的问题。放电频率为10Hz 和1kHz 的电极烧蚀量分别如表4 和表5。

结果表明,如果开关工作于10Hz 的重复频率,黄铜、铝、不锈钢和钨铜合金的电极烧蚀率依次减小;如果开关工作于1kHz 的较高重复频率,电极的烧蚀程度依次减小的顺序为钨铜合金、铝、不锈钢和黄铜,阴极烧蚀量普遍比阳极要高。说明电极烧蚀量不仅与材料固有的特性参数有关,还受放电条件如放电频率的影响。

2.2.5 电极间隙距离对电极烧蚀量的影响

Lehr 等学者[4]研究了电极间隙距离对电极烧蚀量的影响。实验结果表明,电极烧蚀量和电极间的距离并不是简单地线性关系。可能存在最佳的电极间距,使得电极的烧蚀体积最少(见表6)。

2.2.6 电极表面粗糙因子(SRC)对电极烧蚀量的影响

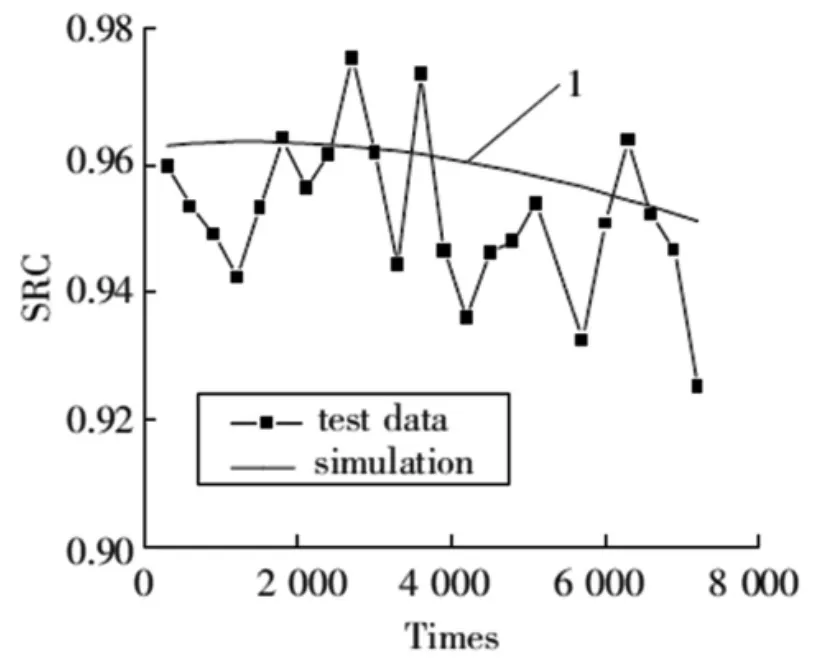

显而易见,脉冲大电流放电会产生电极烧蚀,随着放电次数的增加,电极烧蚀的程度随之增加,从而产生电极烧蚀坑,电极表面粗糙因子增加,这会导致放电振荡和自击穿几率[17]的增大,这对减小电极侵蚀来增减放电稳定是不利的。放电次数对电极表面粗糙因子的影响如图1所示。实验结果表明:SRC 的趋势可以分为两个阶段:第一个阶段,SRC 轻微的减小,电极表面的粗糙程度变小因为电弧于电极表面随机地放电;第二个阶段,SRC 迅速增大。当每次放电电弧都作用于同一处烧蚀坑的时候,大量的更深的烧蚀坑形成。由于烧蚀坑处电场发生畸变,场强异常的增大,使得放电电弧更容易于烧蚀坑附近形成。这样就形成了恶性循环。最终电极表面将会形成高低不平的烧蚀坑,使放电的可靠性大大降低,严重影响电极的寿命。如图1 所示。

表4 开关频率为10Hz,电极阴极、阳极的烧蚀量

表5 开关频率为1kHz,电极阴极、阳极的烧蚀量

表6

图1 SRC 对电极烧蚀量的影响

总而言之,影响电极烧蚀量的因素比较复杂,电极材料、放电条件、间隙距离和等离子体喷溅都会影响电极烧蚀量。其中,电极材料的物理化学性能(比热容、密度、熔点和热导率)会本质性的影响电极的抗烧蚀性能。放电条件同样是不可忽视的影响因素。不同的开关工作介质、工作重复频率、峰值电流大小、单次脉冲传递电荷量、总传递电荷量和放电电流波形等放电条件都会极大的影响电极烧蚀。像石墨这类的特殊电极材料,因烧蚀过程只存在固相和气相两相,因此不存在融化侵蚀的现象,这都会影响电极烧蚀情况的分析。

3 分析与讨论

为了能定量的分析电极的烧蚀情况,文献归纳了不同材料的电极的烧蚀速率。总体情况而言,钨铜、不锈钢的电极烧蚀速率要小于黄铜的电极烧蚀速率。这和许多学者的理论分析相一致。电极烧蚀量除了电极材料的影响,还要考虑放电条件(放电电压和峰值电流,放电重复频率,放电介质,放电能量)及几何条件(放电间隙距离,放电电极的型式)的影响。一般而言,电极的烧蚀量与放电电压、电容储能、峰值电流和间隙距离成正相关,与放电时延成负相关。水中电极的烧蚀量明显高于空气中电极的烧蚀量。然而目前对电极烧蚀的研究只是给出了电极材料于不同放电条件电极烧蚀速率的定量分析,但未给出电极烧蚀过程中哪种因素占烧蚀的主导地位。因水中电极烧蚀的可控变量过少,目前对水中电极烧蚀的研究还处于起步阶段。