水泥熟料岩相分析在生产中的应用浅析

贾月彩,夏珍珍,冯富宁

1 岩相分析的取样方法

水泥熟料矿物岩相分析是水泥化学理论与生产实践相结合的重要纽带,它可以弥补化验室分析手段的不足。岩相分析的取样方法主要有代表性取样和针对性取样两种,不同的取样方法各有其适用的范围。针对不同的问题应采用不同的取样方法,一般来说,若要了解水泥熟料在窑内的煅烧情况宜采取代表性取样方法。代表性取样的关键在于所取样品需涵盖不同粒径的熟料样品,不能仅仅取单一粒径的样品,以确保所分析样品的全面性;要将熟料破碎至适当大小颗粒,缩分取适量样品进行镶嵌。若要解决某一具体问题时,则可以采取针对性取样方法。针对性取样方法主要特点是具有极强的针对性,如篦冷机突然出现大量黄心料,取样时则需挑拣黄心料进行镶嵌或直接将黄心料进行破碎和磨抛操作。

2 岩相分析的主要研究内容

2.1 初步判断配料的合理性

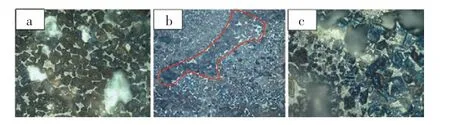

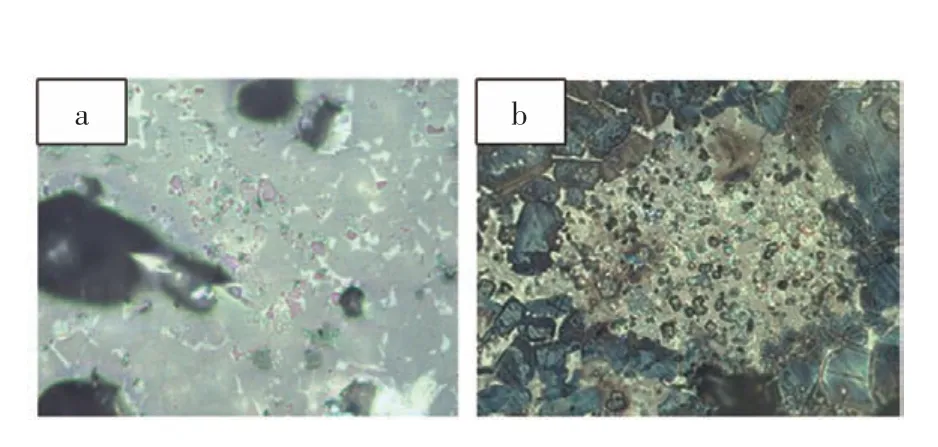

若所配生料配料合理,所烧制的熟料中A矿和B矿是相间分布的,A矿呈六角板状或长径比<3的短柱状,B矿圆度较好,表面分布交叉双晶条纹,矿物间分布中间相(部分玻璃体及少量黑色中间体点滴析出),如图1a所示。这种岩相特征的熟料强度高,水化热较低,安定性良好。

若所配生料饱和比偏低,则会出现大量B矿矿巢并且一次游离氧化钙含量很低,如图1b所示。这是由于生料中钙含量偏低,没有足够的钙与硅元素形成C3S,此种生料烧制的熟料前期强度稍低,后期强度较高,水化热低。

图1 不同生料配料的典型岩相特征

若所配生料饱和比偏高,则会出现大量分散分布的游离氧化钙和A矿,B矿含量很少,如图1c所示。从图中可以看出,在A矿周围分布有大量一次游离氧化钙,而所观测的熟料断面未见B矿或B矿含量很少;而有些熟料断面可观察到在A矿中包裹fCaO的现象,如图1d所示。

2.2 判断熟料的煅烧情况

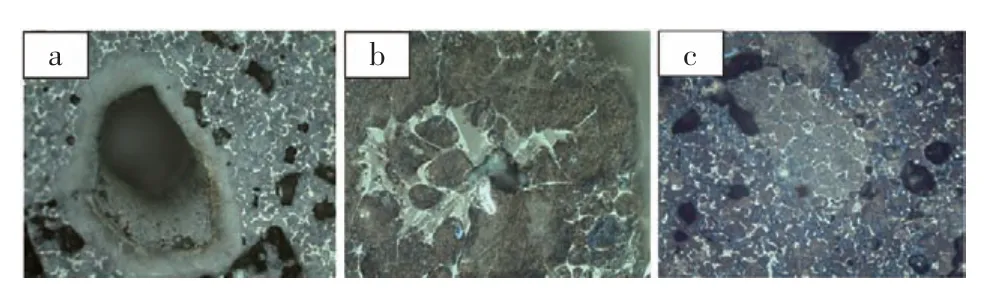

熟料烧成过程是一种化学反应过程,其主要化学反应式为C2S+fCaO=C3S。若要化学反应顺利进行,就需要形成相应的化学势,即形成化学反应吉布斯自由能。在熟料煅烧过程中,煅烧温度和煅烧时间是影响熟料烧成的关键因素。若煅烧充分,熟料中B矿固熔体和钙元素会进一步反应生产A矿固熔体,如图2a所示。图中A矿晶型完整且大小均齐,晶体边棱光洁。若煅烧温度不足,则化学反应不能顺利进行,会出现一次游离氧化钙和B矿近距离分布的现象,在其间往往分布着条带状的A矿固熔体,如图2b所示。图中所圈部分即为处于B矿和fCaO之间的条带状A矿。若煅烧温度足够但煅烧时间短,则会形成急烧熟料,如图2c所示。急烧熟料的矿物主要特征为A矿大小不均齐,升重小,孔隙率高,孔洞分布不均匀[1]。

图2 不同煅烧制度的岩相特征图

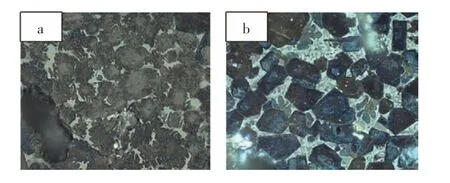

B矿固熔体最原始的形态也是六方板状或柱状的,随着煅烧温度的升高,B矿边角被熔蚀,逐渐变成了圆形。若煅烧温度低,则B矿被熔蚀的程度就会减弱,B矿的原始形态被部分保留,形成图3所示的岩相特征。

2.3 直接表征生料的细度

图3 B矿的岩相特征

生料的细度不仅直接关系到生料磨的电耗及产量,而且关系到窑的产量与热耗。有研究认为,生料0.2mm筛筛余大也会影响水泥磨的产量及电耗[2]。因此,生料细度的控制在水泥生产中应得到足够的重视。

生料中细度较粗的颗粒一般以硅质材料为主,其次为较难磨的钙质材料。粗粒硅质材料在岩相中主要以图4a、4b和4c三种形态存在,其中,图4a为B矿的孔反应边,粗大B矿的中心为孔洞;图4b中粗大B矿的中心由液相量和B矿组成,边缘部分为保持原始形态的B矿;图4c中B矿矿巢中的液相量较均匀,但还保留着原始粗粒硅质材料的外形。若在熟料中看到以上岩相特征,则说明生料中存在粗颗粒硅质材料。

图4 粗粒硅质材料导致的不同形态B矿矿巢

2.4 判断熟料急冷段冷却速率的快慢

熟料经过烧成带后形成了一种高温状态下的矿物结构,若要保持这种结构,需要通过实施急冷措施降低液相粘度,阻止原子的移动和析出低温态晶体。熟料冷却速率的快慢是影响熟料质量的重要因素,需要强调的是,此处所说的“冷却速率”是指高温态的冷却速率,即从熟料烧成的最高温度到液相凝固之间的冷却速率。若熟料冷却慢,则已经形成的高温矿物在相对较低的温度下会再次分解,使熟料强度降低,间接浪费能源;若慢冷特别严重,熟料在篦冷机中会出现“红河”现象;若部分熟料出窑后仍存在液相,说明篦冷机固定篦床很可能出现了“堆雪人”的现象。

一般冷却较好的熟料中,B矿边棱光洁,表面有2~3组交叉双晶纹,A矿晶型完整,边棱光洁,黑色中间相点滴或点线析出,如图5a、5b所示。

二次B矿是指已经形成的、处于亚稳结构的A矿经分解后,再次形成的B矿。此种B矿与原始的B矿形态不同,一般为点滴状,分布于A矿周围。冷却较差的熟料中,B矿边棱呈手指状,A矿边部存在二次B矿环边,黑色中间体呈片状或矩形析出,如图5c、5d所示。

图5 不同冷却速率岩相的主要特征

2.5 间接体现窑内氛围

新型干法预分解窑中风煤料需匹配良好,若通风不足或煤粉燃烧不充分,则窑内会产生还原气氛。B矿属于多层层状结构,还原气氛对B矿有影响,会使Fe2O3还原为FeO,FeO与C2S形成低熔点的钙铁橄榄石(CFS),CFS与C2S形成有限固熔体,达到一定温度后,CFS开始熔入液相,残留部分形成手指状的贝利特[1],如图6a所示。

图6 还原氛围下矿物的典型特征

还原气氛对A矿也有影响,严重的还原气氛会使Fe2O3还原为FeO,FeO中的Fe2+的化学价态与Ca2+相同,会取代Ca2+或固熔于A矿中。随着熟料煅烧和冷却的进行,窑内冷却充分的氧气又将Fe2+氧化为Fe3+,此时A矿中过量的Fe3+处于不稳定的状态,从固熔体中离析出来溶于液相中,剩余B矿,形成图6b所示岩相结构。

2.6 观测原材料中氧化镁的形态

MgO与SiO2、Fe2O3的化学亲和力很小,在熟料煅烧过程中一般不参与化学反应,少量氧化镁溶解于C3A、C3S中形成固熔体,部分氧化镁溶于玻璃体中,若还有剩余的氧化镁,则以方镁石(游离状态的MgO晶体)形式存在。固熔体形态的MgO和溶于玻璃体中的MgO含量约为熟料的2%,它们对硬化水泥浆体无破坏作用,熟料中有少量的氧化镁可降低熟料矿物形成的最低共熔点,有利于降低煅烧温度,节能降耗。而以方镁石形式存在的MgO,由于其水化速率很慢,要在0.5~1年后才开始明显水化,而且水化生成氢氧化镁,其体积膨胀达140%左右,进而造成水泥安定性不良。方镁石膨胀的严重程度与MgO晶体尺寸、含量均有关系,晶体尺寸越大,含量越高,危害越大。在水泥生产中应尽量采取快冷措施,尽量减小方镁石的析晶量和晶体尺寸,使更多的氧化镁固熔于矿物或玻璃体中。

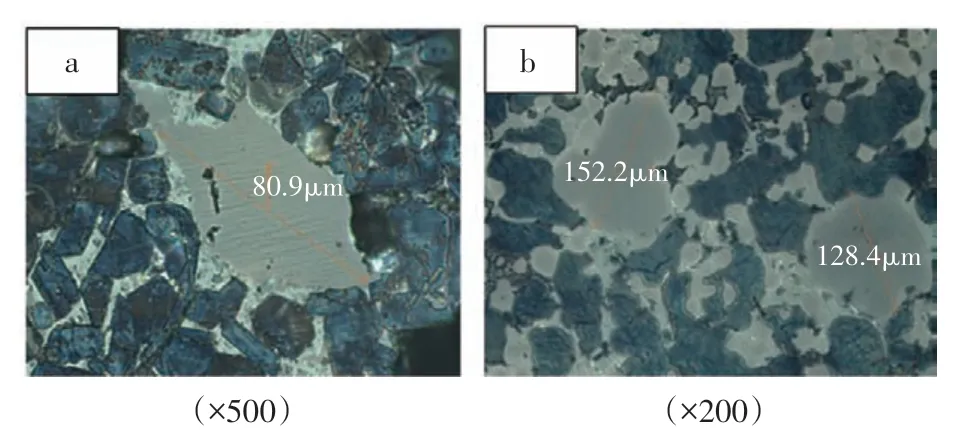

熟料中的方镁石不需要浸蚀即可直接观测。图7中,表面略带粉色,形状不规则的晶体即为方镁石晶体。如图7a所示,方镁石是分散分布的;若水泥熟料钙质材料采用石灰石配料,所使用的石灰石中存在大量白云石,则会出现图7b所示的岩相特征,方镁石和游离氧化钙共生矿巢。

图7 熟料中方镁石晶体的矿物形态

图8 a为熟料中大尺寸方镁石的矿物形态,从图中可以看出,方镁石晶体尺寸高达80.9μm,对水泥性能影响很大。经调查研究,此类型的方镁石大多是由钢渣带入的,钢渣中的氧化镁含量可高达10%以上,在其中存在大量大尺寸的方镁石。图8b是经浸蚀后的钢渣的岩相图,图中浅色且略微凸起的矿物即为方镁石晶体,部分尺寸在100μm以上。

3 岩相分析的适应条件及局限性

图8 方镁石晶体的矿物形态

岩相分析具有常规化学分析与物理检验不可替代的作用,但其也有一定的局限性。中国疆域幅员辽阔,熟料企业遍布全国,不同区域熟料的质地形成各不相同,受企业经营模式的限制,水泥企业一般采用就近采购原材料的生产模式,不同生产线原材料的品质相差甚远。一般来说,同区域的岩相特征较好的熟料,其物理指标也处于较高的水平;而不同区域的熟料,其物理指标与岩相特征的相关性并不明显,即某些岩相特征较好的企业,其水泥熟料物理指标并不理想;个别企业,其熟料岩相特征虽处于中等水平,但其强度值却远远高于其他企业。

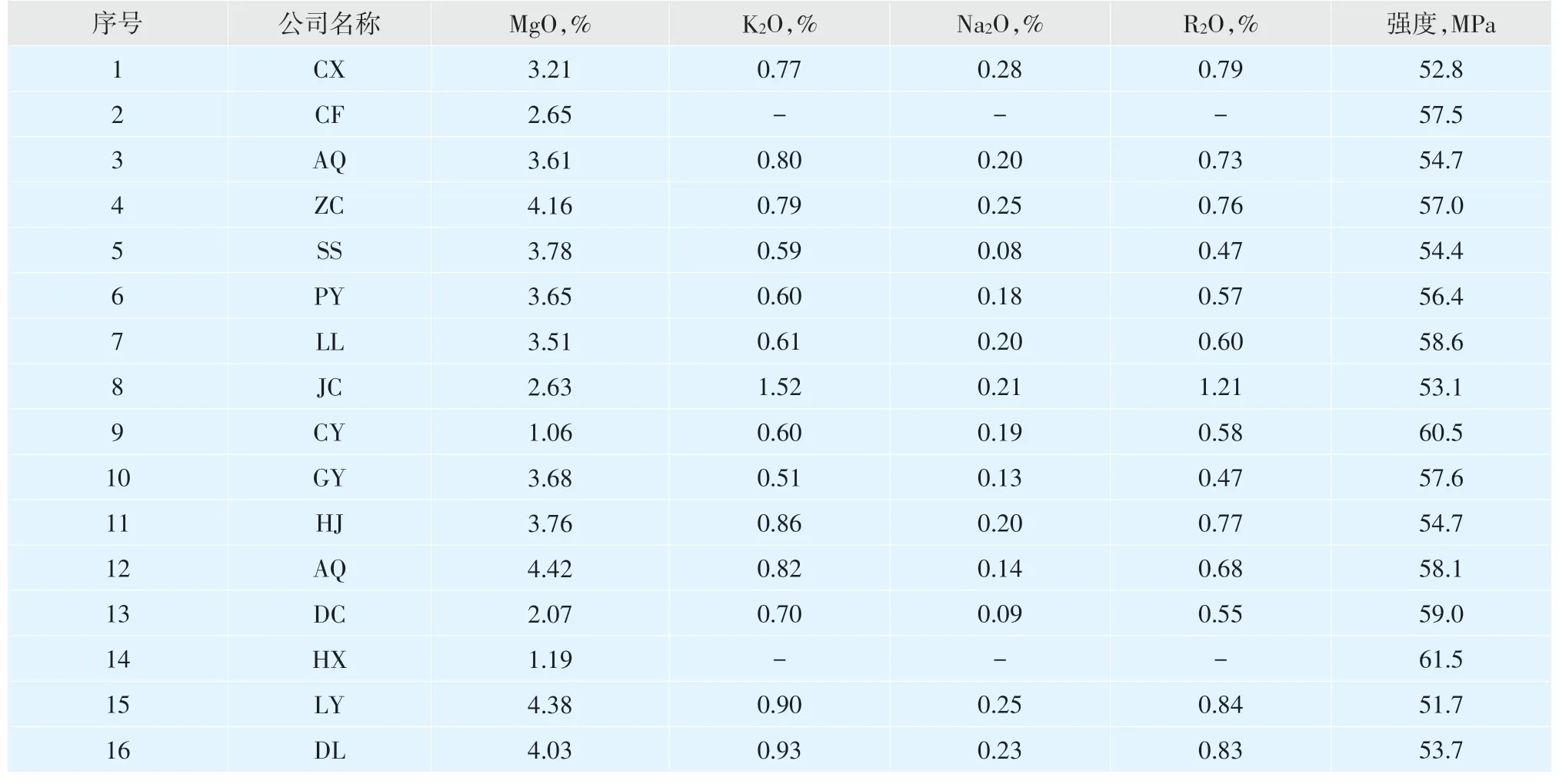

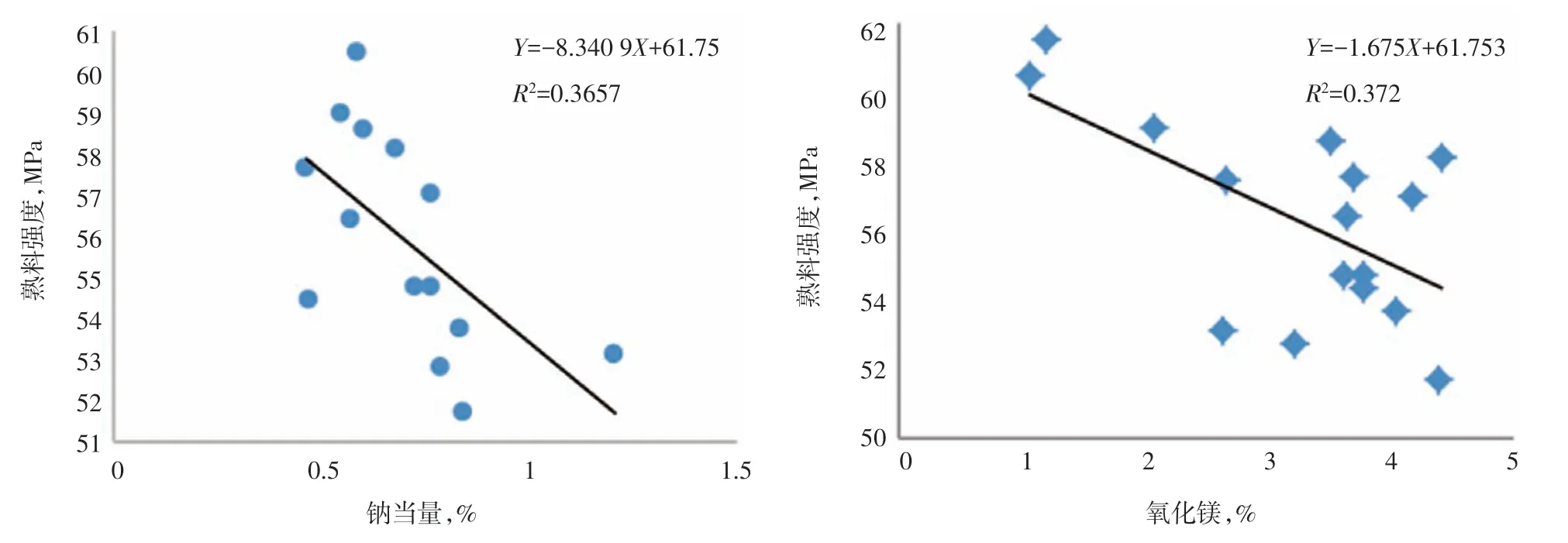

经对不同区域的16条水泥熟料生产线调研发现,不同区域的原材料不同,所生产熟料中的化学成分存在较大差异。不同区域16条水泥熟料生产线熟料中氧化镁和碱含量与强度之间的关系见表1、图9。从图9和表1可以看出,水泥熟料随着氧化镁和碱含量的增加,强度有下降趋势,且受碱含量的影响较大。水泥熟料每增加0.1%的碱含量,强度降低约为0.8MPa;每增加0.1%的氧化镁含量,强度降低约为0.17MPa。

表1 不同区域熟料生产线熟料中氧化镁和碱含量与强度之间的关系

图9 氧化镁及碱含量(钠当量)与熟料强度的关系

综上所述,岩相实验应尽量采用纵向对比的方法,即同一公司在进行技术调整前后进行岩相实验,这样对生产具有更大的指导意义。岩相实验主要适用于在同一生产线更换原材料后,同一生产线工艺参数调整后以及同一生产线进行技术改造前后进行。

4 结语

熟料岩相分析在水泥生产中的应用较为广泛,生料配料、生料细度、窑内煅烧制度、煅烧气氛及熟料冷却情况均可在熟料岩相分析中体现。在实际生产中,岩相分析应尽量采取纵向分析方式。影响岩相结构的因素错综复杂,需要结合生产实际具体问题进行分析。