粉煤灰膏体充填材料性能影响因素试验研究

王玉怀,高小艳,屈艳阳

(1.华北科技学院 安全工程学院,北京 东燕郊 065201;2.河北省矿井灾害防治重点实验室,北京 东燕郊065201)

0 引言

煤炭开采过程中会引起地面塌陷和生态环境破坏,目前我国采煤沉陷区面积已达20000 km2[1]。煤矿充填开采以充填材料置换煤炭资源,可以有效控制覆岩下沉、减少地表移动,是解决煤矿开采环境问题、解决“三下”压煤、提高资源利用率,降低成本的有效途径[2-4]。充填开采同时可以降低采空区瓦斯积聚、减少井下采空区涌水、浮煤自燃等事故发生可能性,同时能够实现“绿色开采”,提高矿井安全生产水平[5-6]。

煤矿充填开采用粉煤灰作为充填材料的一部分,既减少了环境污染,实现了废物利用,又改善了充填材料性能、降低了成本。因此,近年来围绕利用粉煤灰提高膏体充填材料性能、降低充填成本等方面进行了大量研究。如张钦礼等通过研究湿排粉煤灰物理化学试验、膏体充填配比试验及现场工业试验,研究了湿排粉煤灰的物理化学特性、膏体充填配比和工业试验运行参数[7]。庞云泽等研制开发了碱渣—粉煤灰体系注浆材料,通过正交试验研究了粉煤灰与碱渣质量比、液固比与硅酸钠溶液浓度对浆液主要性能的影响[8]。朱世彬等以风积砂为骨料、水泥和粉煤灰为胶结材料,对不同胶结材料配比下高浓度充填浆液流变特性影响规律进行研究[9]。任昂等研究了在其他用量及膏体浓度不变情况下,粉煤灰掺量64.2%~69.8%时,膏体流变性、泌水率、抗压强度和干缩率性能变化情况[10]。刘士奇等采取正交试验方法比较了粉煤灰、普通硅酸盐水泥与聚羧酸减水剂三者之间不同配比情况下的胶结性能[11]。何荣军等分析了粉煤灰膏体充填材料及配比,测定了充填材料的物理化学性质,确定了充填材料最优配比范围并分析了影响配比的因素[12]。王健等以粉煤灰和尾砂为主要充填材料,对胶结充填进行了强度特性和流变特性两大因素的分析[13]。

粉煤灰膏体充填材料配比直接影响充填材料性能及采空区充填效果。本文使用正交试验方法,选用粉煤灰、水泥为主料,同时配备一定比例的细砂和黄土,通过改变粉煤灰掺量、水泥掺量、浆液质量浓度等三个因素制作不同配比的粉煤灰膏体充填材料,研究不同配比对粉煤灰膏体充填材料流动度、初凝时间、粘度和抗压强度等因素的影响,并对影响其性能的因素进行综合分析,在此基础上确定粉煤灰膏体充填材料最优配比。

1 试验材料及考察指标

1.1 试验材料

粉煤灰选用陡河电厂二级粉煤灰细灰,水泥选用42.5号普通硅酸盐水泥。

1.2 考察指标

衡量膏体充填材料性能的主要影响因素有膏体流动性和充填体强度等[14]。其中流动性通过测试流动度、粘度等参数来衡量,充填体强度通过测量初凝时间及试模1d、7d、14d、28d的抗压强度来确定。本试验考察指标为流动度、初凝时间、粘度、抗压强度。

2 试验方案及试验结果

2.1 试验方案

利用正交试验选出具有代表性、配比效果较好的影响因素,分别改变粉煤灰掺量、水泥掺量、浆液质量浓度三个因素制作不同比例的膏体充填材料。通过数次试验研究粉煤灰膏体充填材料的流动度、初凝时间、粘度、抗压强度。根据前期试验结果,设计试验取细砂和黄土总基数1(细砂和黄土各一半),粉煤灰:总基数、水泥:总基数、浆液质量浓度三个因素分别用A、B、C来表示,对每个因素设置了3个水平,建立L9(34)正交试验表。

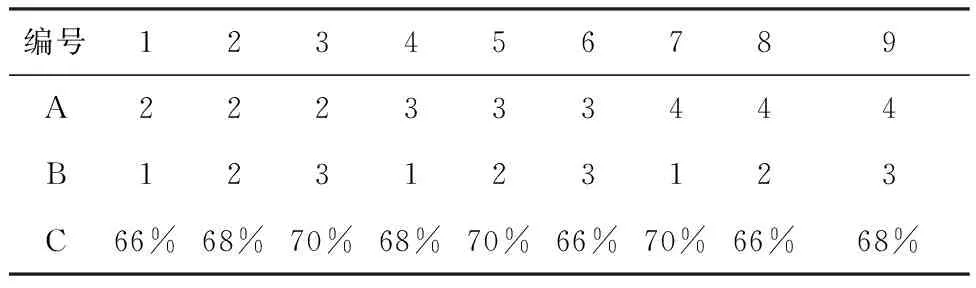

表1 正交试验方案

2.2 试验过程及试验结果

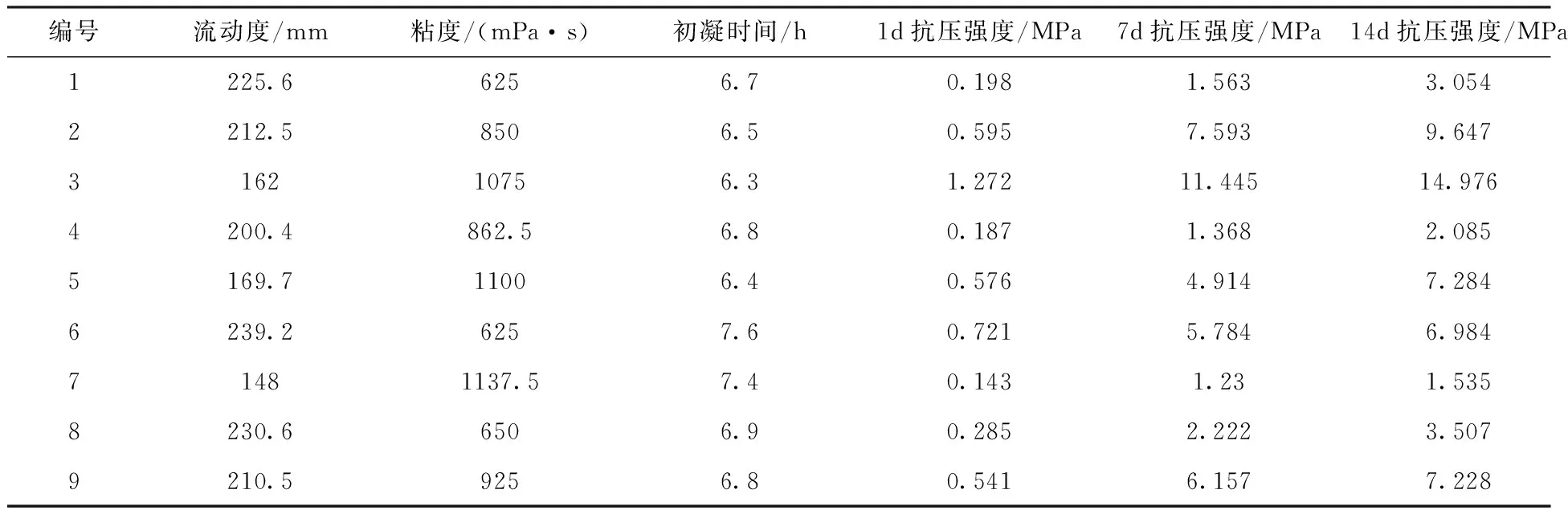

流动性试验主要测试浆液流动度,流动度通过NLD-3型水泥砂浆流动度测定仪测定。初凝时间使用净浆标准稠度及凝结时间测定仪测定,粘度用NDJ-1型旋转粘度计测定,抗压强度采用RMT-301岩石与混凝土力学试验系统进行测定。各方案配比的粉煤灰膏体充填材料具体试验结果见表2。

表2 正交试验结果

3 试验结果分析

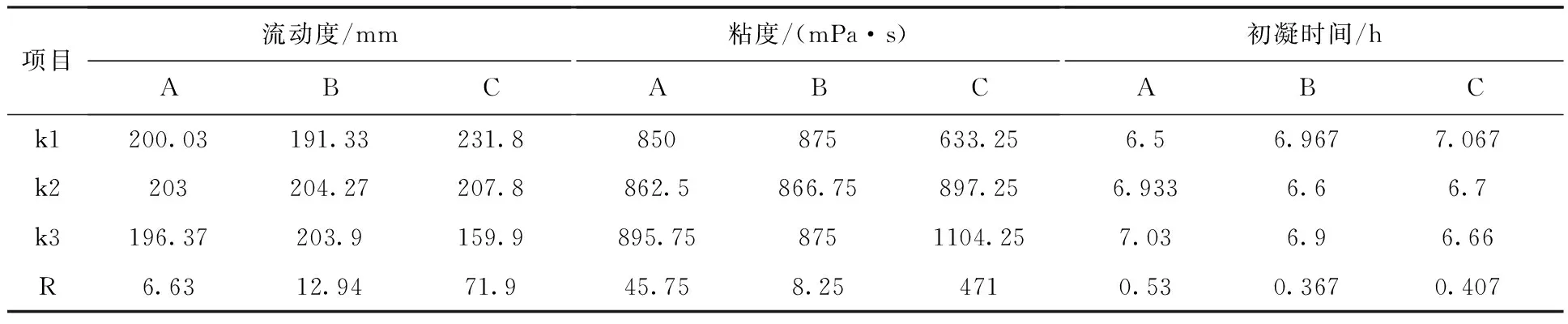

分别将粉煤灰膏体充填材料的流动性、初凝时间、粘度、抗压强度作为研究对象, ki表示对应指标总和除以对应指标重复次数,i取值为 1、2、3。R 表示某列 k1、k2、k3中最大值与最小值的差值,即极差。各指标试验结果分析见表3和表4。

表3 流动性、初凝时间、粘度指标试验结果分析

3.1 膏体充填材料流动度试验结果分析

由表3中极差R值可知,不同因素对膏体充填材料流动度的影响表现为C>B>A,因素C对流动度的影响最大,其对流动度呈负相关,因素A对流动度的影响最小。其原因是随着质量浓度增加,自由水越少,导致流动度较小;而随着质量浓度降低,流动度将会增大。

基于正交试验结果,绘制A、B和C三个影响因素对流动度影响的性能曲线如图1所示。由图1可知,随着粉煤灰、水泥掺量的增加,膏体充填材料流动度先增后减,表明增加适量的粉煤灰、水泥可以增加膏体充填材料的流动度,当粉煤灰和水泥掺量超过一定比例,流动度将下降。而随着质量浓度的增加,膏体充填材料流动度减小。由于膏体充填材料采用泵送的方式输送,膏体充填材料应具有适当的流动性,膏体坍落度(流动度)一般在180~220 mm之间[15]。

图1 流动度随影响因素变化趋势

3.2 膏体充填材料粘度试验结果分析

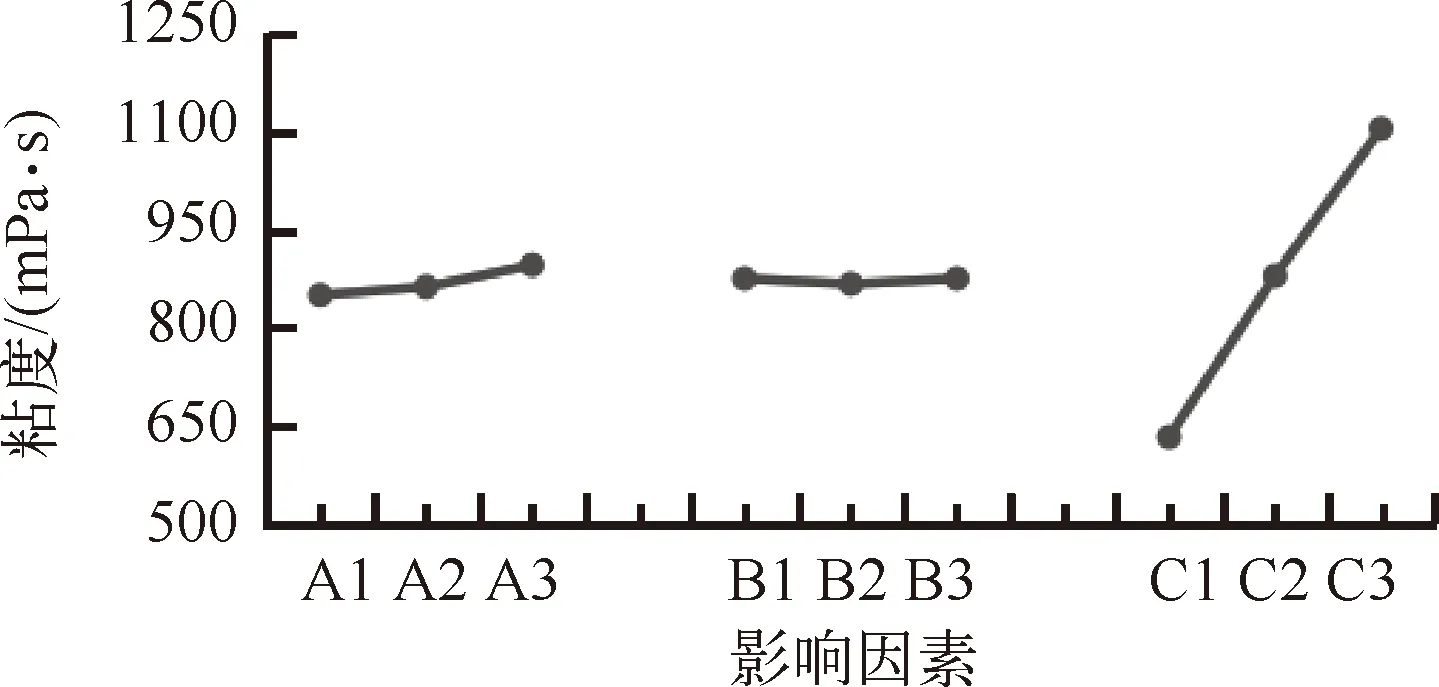

从表3中的R值可知,因素C对膏体充填材料粘度的影响最大,其对粘度呈正相关,因素B对粘度呈负相关,不同影响因素对膏体充填材料粘度的影响表现为C>A>B,因素B略小于因素C对粘度的影响。其原因是由于质量浓度越大,自由水越少,充填材料粘度变大。

基于正交试验结果,绘制出A、B、C三个因素对粘度影响的性能曲线如图2所示。由图2可知,随着水泥掺量的增加,充填材料粘度先减后增,证明适量水泥掺量可以调节膏体充填材料的粘度。膏体充填材料粘度随着粉煤灰掺量、质量浓度的增大而变大。膏体充填材料粘度越小,其流动度越大、流动性越好,但不利于充填效果。而粘度过大会影响流动度,因此膏体充填材料应具有适当的粘度。

图2 粘度随影响因素变化趋势

3.3 膏体充填材料初凝时间试验结果分析

由表3中R值可知,因素A对膏体充填材料初凝时间的影响最大,其对初凝时间呈正相关,而因素C对初凝时间呈负相关,不同影响因素对膏体充填材料初凝时间的影响表现为A>C>B,因素B略小于因素C对初凝时间的影响。由此可知增加水泥掺量可以缩短膏体充填材料的初凝时间,而增加粉煤灰掺量使得膏体充填材料的初凝时间延长,其原因是由于水泥早期发生水化或水解反应,而粉煤灰早期活性低,其活化性在后期开始发挥作用。

基于正交试验结果,绘制出A、B、C三个因素对初凝时间影响的性能曲线如图3。由图3可知,随着粉煤灰掺量的增加,初凝时间逐渐增大。而随着水泥掺量的增加,初凝时间先减后增。测试结果表明:适量增加水泥掺量可以降低胶结膏体充填的初凝时间,同时膏体充填材料初凝时间随着质量浓度增加而缩短。为便于长距离运输,膏体充填材料的初凝时间一般5~6h以上[16]。

图3 初凝时间随影响因素变化趋势

3.4 膏体充填材料抗压强度试验结果分析

试验结果表明,膏体充填材料的抗压强度变化差别较大。从表4中的R值可知,因素B对膏体充填材料早期抗压强度的影响最大,其对早期抗压强度呈正相关,A对后期抗压强度的影响最大,其对后期抗压强度呈负相关,C对抗压强度的影响最小。A对抗压强度呈负相关,B、C对抗压强度呈正相关。不同因素影响,膏体充填材料早期抗压强度的顺序为B>A>C,后期抗压强度的顺序为A>B>C。

基于正交试验结果,绘制出A、B、C三个因素对抗压强度影响的性能曲线如图4所示。由图4可知,随着粉煤灰掺量的增加,抗压强度逐渐减少;随着质量浓度、水泥掺量的增加,抗压强度逐渐增大。

图4 抗压强度随影响因素变化趋势

主要原因是充填体早期强度主要是以水泥水解反应和水化反应为基础,自由水变成了结合水,水泥经过一系列化学反应形成胶凝材料,胶凝材料形成网状结构增加强度。粉煤灰活性组分的化学反应迟缓,早期形成的水化产物较少,强度较低。后期抗压强度的增长主要由粉煤灰活性激发材料的情况决定,随着粉煤灰不断增加,不参与水解与水化反应的粉煤灰不能提供有效的强度,因此抗压强度逐渐降低。

正交试验分析结果表明,评价影响指标不同,相应的最优配比组合不同,因此需要进行多方面的分析。对于流动度、初凝时间、粘度、抗压强度(1d、7d、14d、28d),选择分别A2B2C1、A1B2C3、A1B2C2、A1B3C3、A1B3C3、A1B3C3、A1B3C3为相应的最佳配比。结合考虑各指标对膏体充填材料性能的影响,本试验条件下膏体充填材料最优配比为:“m粉煤灰:m水泥:m细砂:m黄土=4:6:1:1”,质量浓度为68%。在本组配比条件下,粉煤灰膏体充填材料的流动度为210.4 mm,初凝时间为6.2h,粘度为886 mPa·s,1d、7d、14d、28 d抗压强度为0.956 MPa、8.942 MPa、12.586 MPa、15.685 MPa,各项指标符合煤矿充填开采要求[17]。

4 结论

(1) 质量浓度是影响粉煤灰膏体充填材料流动度、粘度的主要影响因素。随浆液质量浓度增加,流动度变小,粘度增大;随粉煤灰掺量增加,流动度先增后减,粘度逐渐增大;随水泥掺量的增加,流动度先增后减,粘度先减后增。

(2) 粉煤灰掺量是影响粉煤灰膏体充填材料初凝时间的主要影响因素。粉煤灰掺量增加其初凝时间延长,缩短其初凝时间可以通过增加适当水泥含量来实现;随浆液质量浓度增加,材料初凝时间缩短。

(3) 水泥掺量是影响粉煤灰膏体充填材料早期抗压强度的主要因素。水泥掺量增加,其早期抗压强度增大。粉煤灰掺量是影响其后期抗压强度的主要影响因素,随着粉煤灰掺量的增加,其后期抗压强度逐渐减小。随浆液质量浓度增加,其抗压强度增大。

(4) 本试验条件下粉煤灰膏体充填材料最优配比为:“m粉煤灰:m水泥:m细砂:m黄土=4∶6∶1∶1”,膏体浓度为68%。在此配比条件下,膏体充填材料具有很好的流动性和抗压强度。