矿用通风机叶尖间隙在线动态监测与预警方法

李学哲,李孝平,何 伟,王 菲

(1. 华北科技学院 河北省矿山设备安全监测重点实验室, 北京 东燕郊 065201;2. 国电承德华御新能源有限公司,河北 承德 068450)

0 引言

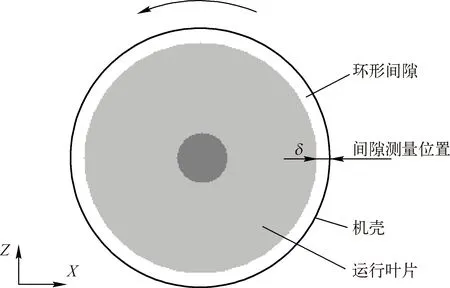

叶尖间隙是指通风机转子叶片与机壳之间的最小径向距离(如图1所示),它是关系到通风机性能与安全的重要技术参数,叶尖间隙过大或过小严重影响通风机的运行效率和安全稳定[1-2]。叶尖间隙检测是优化通风机性能、保障通风机安全稳定运行的重要手段。国家安全生产行业标准中,对通风机叶尖间隙检测的重要性和技术规范都做了明确的阐述[3-4]:主通风机叶片与机壳的单侧间隙值应不小于2.5 mm,测量仪器分度值不大于0.05 mm;压入式轴流通风机叶轮的叶片与机壳之间的径向间隙应为叶轮直径的1.5‰~3.5‰。

目前,通风机叶尖间隙检测主要是采用静态测量方法实现,即在通风机静止状态下,利用塞尺或智能仪表完成叶尖间隙的检测。常见的间隙静态测量方法有[5-8]:放电探针法、超声波法、电容法、电涡流法等。静态测量技术相对成熟,但实时性差、评价结果片面、智能化水平低,只适合叶尖间隙的离线抽检,不能满足通风机叶尖间隙实时在线监测和安全预警的技术要求。通风机叶尖间隙在线动态检测一直以来是煤矿安全监测的重要需求,也是个难题,目前国内外鲜有研究。所谓在线动态检测就是在通风机运行状态下,实时检测和分析叶尖间隙的变化规律,及时发现异常并采取措施防止事故发生。动态测量方法在实时性、科学性和智能化等方面都具有明显的优势。

本文研究了一种基于光学非接触测量技术的矿用通风机叶尖间隙动态测量方法,采用先进的2D激光轮廓测量传感器,在线动态采集叶尖间隙几何信息,然后通过投影变换、轮廓提取、数据处理等技术实时分析叶尖间隙测量结果。该方法具有非接触、高动态响应、抗干扰能力强、智能化水平高等特点,很好地解决了通风机运行状态下叶尖间隙的动态测量难题,为现场叶尖间隙实时在线监测提供了有效的技术解决方案。

1 叶尖间隙在线动态测量总体技术方案

为了实时精准的掌握叶尖间隙变化规律,及时发现异常并安全预警,本文设计了如图2所示的矿用通风机叶尖间隙在线动态测量分析系统。该系统采用先进的光学非接触测量技术,解决了通风机运行状态下叶尖间隙的动态测量问题。系统主要由三角测量支架、四自由度姿态调整机构、2D激光测量传感器、测控计算机等组成。其中,三角测量支架负责测量系统与被测间隙之间位置关系调整,完成测量坐标系的建立。四自由度姿态调整机构,负责传感器测量姿态的优化。如图2所示,通过高低、前后、俯仰、偏摆等四个自由度的灵活调整,优化间隙测量结果。2D激光测量传感器是测量系统的核心,负责叶尖间隙几何特征的高精度动态采集。该传感器具有非接触、高动态响应等技术特点,很好地解决了叶尖间隙动态测量的技术难题。测控计算机上运行专用的测量分析软件,负责测量流程的控制、数据传送和结果处理与分析。

叶尖间隙动态测量原理及过程:首先,如图2所示将测量系统安装在运行通风机的前方,选择3点钟方位的间隙作为测量对象,并调整三角测量支架的位置,直至传感器采集到清晰的叶尖间隙图像,完成测量坐标系O-XYZ的建立;然后,优化传感器设置、调整传感器测量姿态,直至测量软件上采集到稳定、清晰、理想的间隙测量轮廓;最后,采集间隙轮廓坐标数据,数据处理、特征提取、间隙计算及评定。

系统现场应用注意事项:选用DC24V矿用本安电源解决传感器的供电问题;采用RS485通信接口将测量数据上传测控计算机,并由专用软件处理,实时计算和分析叶尖间隙的变化规律,及时发现异常并采取措施防止事故发生。

2 2D激光测量传感器的选择

矿用通风机叶尖间隙具有如下特点:(1)尺寸跨度小,通常在2.5 mm~15mm之间[9];(2)测量精度要求高,通常要求测量仪器分度值不大于0.05 mm[10];(3)测量条件差,空间狭小,基准建立和测量评定困难;(4)在线动态监测难度大。矿用通风机叶尖间隙的这些特点,给测量带来极大的困难,传统的测量手段很难满足测量要求。

近年来,激光测量技术在动态测量分析系统中应用广泛[11-12]。本文选用日本奥泰斯公司LS-100CN激光轮廓测量传感器实现叶尖间隙几何特征的实时动态采集。

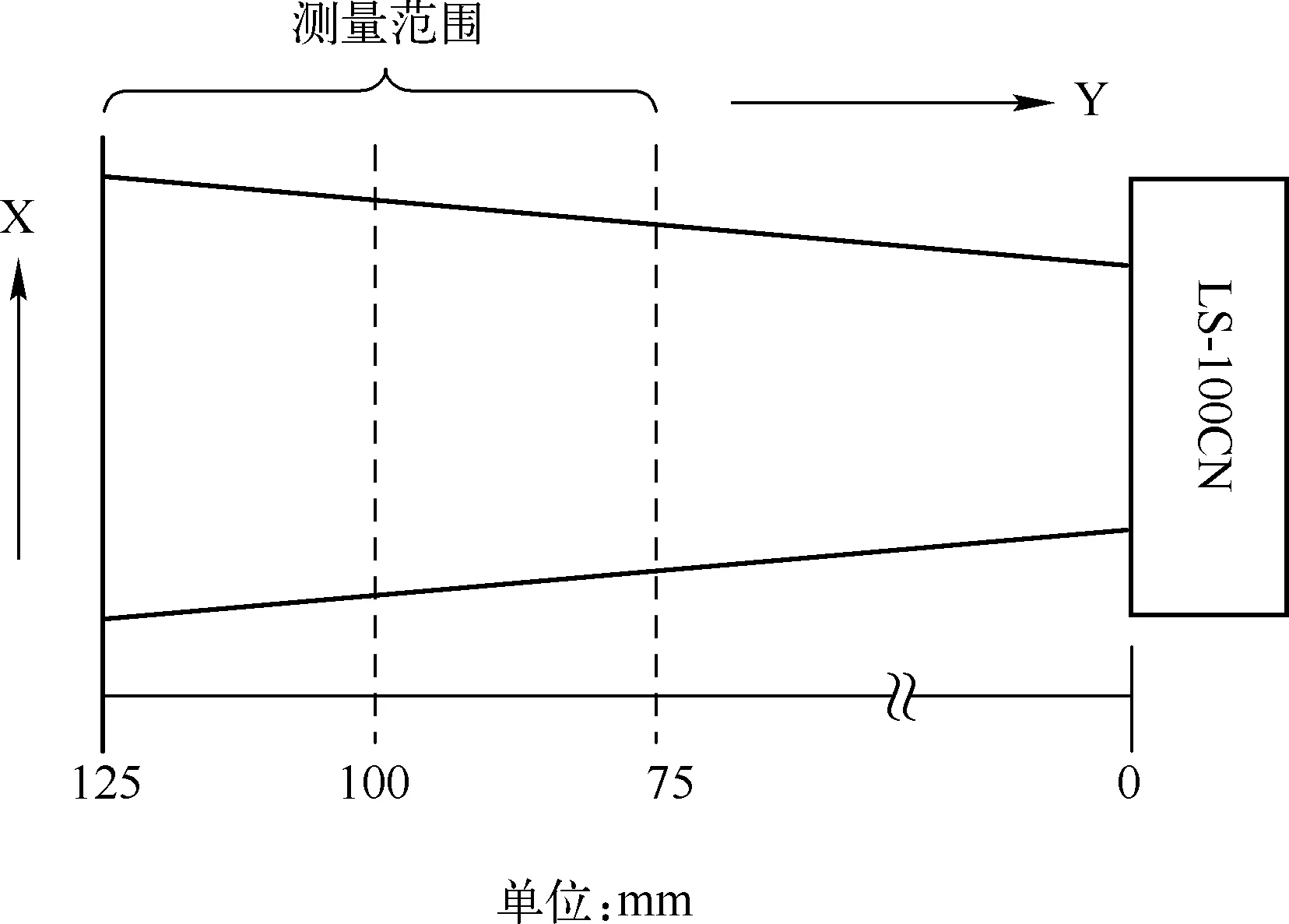

如图3所示,该传感器采用线结构光投射到被测物表面,由成像元件接收被测形状调制的光条图像,然后根据所得图像信息,通过投影变换,得到测量轮廓,实现高度和宽度的测量。该传感器工作距离为100 mm,测量范围为±25 mm,线激光在工作距离位置处的宽度为22 mm,Y轴重复精度2μm,X轴分辨率30μm,线性精度±0.1%F.S.,最快采样周期0.5 ms,各项技术参数可以满足矿用通风机叶尖间隙测量的相关要求。

图3 LS-100CN激光轮廓测量传感器

LS-100CN传感器具有如下技术特点[13],非常适合叶尖间隙的在线动态监测和分析。

(1) 非接触、高速、高精度、低成本;

(2) 光学适应性强。通过拍摄模式优化和快门时间调节,匹配测量环境和目标状态,提高成像质量,进而满足动态测量的技术要求;

(3) 内置图像处理算法,实现轮廓自动补偿;

(4) 软件功能强大,数据自动处理与分析。

3 测量方法优化研究

3.1 传感器测量位置与姿态的优化

传感器的空间位置和姿态对间隙测量结果有很大影响。因此,为了提高间隙测量的精度,测量前必须首先选择和优化传感器的位置和姿态。

(1) 间隙选择与传感器在X、Z方向位置优化

图4 传感器在X、Z方向位置优化

通风机运行状态下,会形成如图4所示稳定的环形间隙,在环形间隙上沿任意方位测量,均可以得到间隙的动态测量结果。但是为了简化测量模型、优化测量光路,本文选择3点钟方位的间隙作为测量对象,并根据选择的间隙,调整三角测量支架,直至传感器采集到清晰、完整的叶尖间隙图像,从而确定传感器在X、Z方向的最佳位置。

(2) 传感器在Y方向位置优化

如图5所示,LS-100CN传感器的工作距离为100 mm,测量范围±25 mm,全量程线性精度±0.1%。

图5 传感器在Y方向位置优化

研究表明,LS-100CN传感器的非线性误差随着测量范围的增大而增大,满量程时非线性误差最大,达到±50μm。因此,通过优化传感器测量位置和测量范围,可以有效的减小非线性误差,从而提高测量的精度。本文中,调整三角测量支架在Y方向的位置,使得被测间隙与传感器的距离为100mm,从而确定传感器在Y方向的最佳位置。

(3) 传感器测量姿态优化

受材料性质、表面质量、测量环境等因素的影响,采集的叶尖间隙图像存在杂波、噪声等干扰信息,这些干扰信息极大的影响测量的精度,严重时甚至造成测量失败。通过传感器俯仰或偏摆调整,可以有效改善图像质量,从而提高间隙测量的精度。传感器测量姿态优化后,间隙测量结果可以按公式(1)计算,其中,δm为间隙测量结果,δ’m为姿态优化后间隙测量值,k为校准系数(可以通过实验标定确定)。

δm=k×δ’m

(1)

3.2 成像与轮廓提取优化

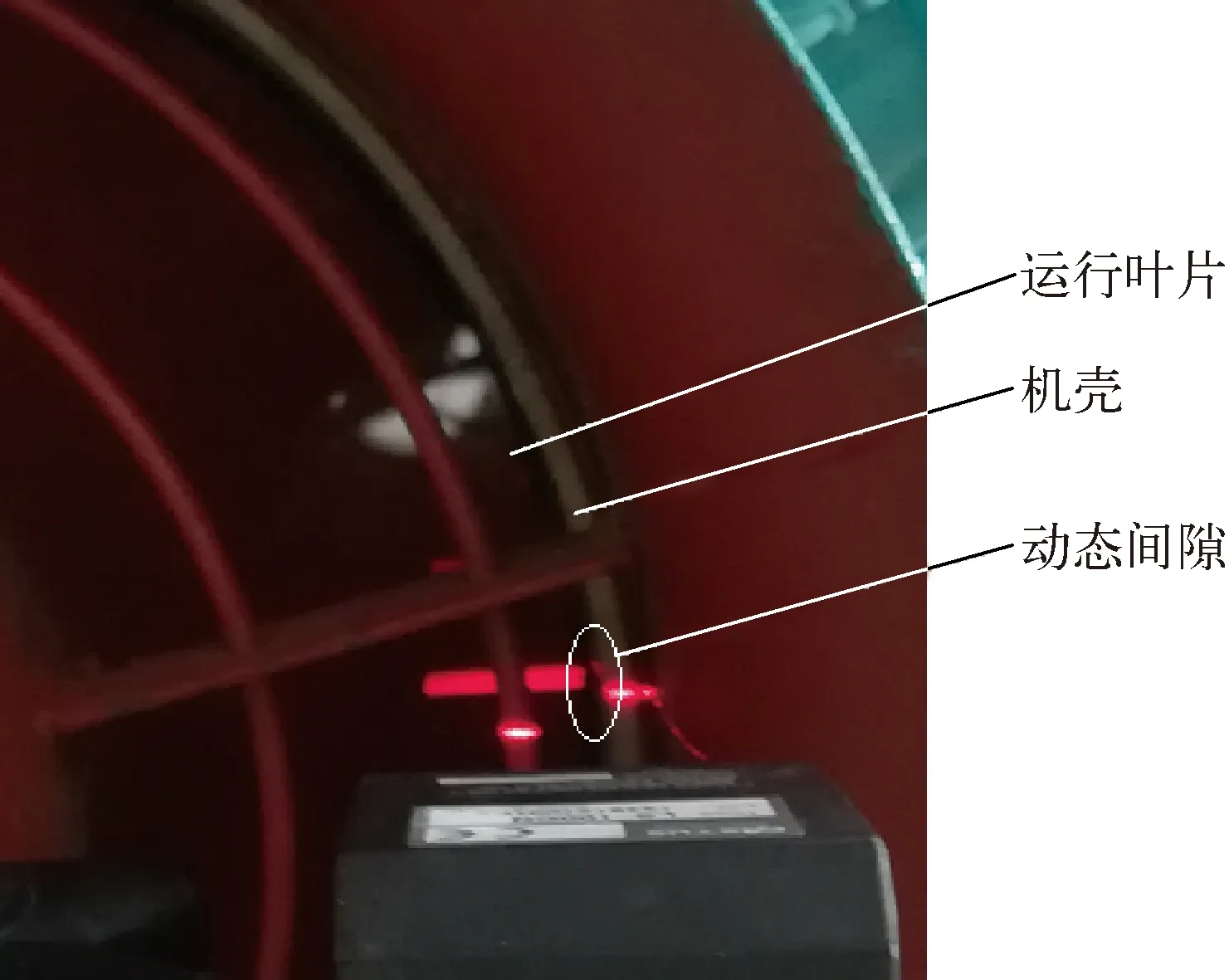

如图6所示,线激光投射到旋转叶片上,受叶片运动影响,光条沿运动方向被拉宽。被拉宽的光条严重影响间隙测量的精度,本文通过优化图像质量和轮廓提取算法,有效的补偿了这种运动效应带来的误差。

(1) 通过调整快门时间和受光增益,优化受光量,进而提高传感器图像采集的质量。

图6 动态间隙原始测量图像

(2) 根据叶尖间隙的光学特征和几何特点,优化传感器的拍照模式和轮廓提取算法,提高轮廓坐标数据的采集精度。

(3) 通过精确设置拍照范围和采样频率,提高传感器的响应速度,以适应叶尖间隙动态测量的要求。

3.3 间隙识别算法

传感器采集的原始测量数据存在噪声干扰,且边缘特征不清晰。基于采集的图像数据,边缘提取并自动识别叶尖间隙是本文研究的一个关键[14-15]。

在数学上,函数的变化率由导数来表征,准确的边缘位置对应函数一阶导数的极大值点。因此,工程上常用一阶微分算子提取测量数据的边缘信息。常见的用于边缘检测的一阶微分算子有Roberts、Sobel、Prewitt。与Roberts、Prewitt算子相比,Sobel算子具有一定的平滑作用,有助于滤除噪声,且边缘定位准确。因此,本文选用Sobel算子提取数据边缘,进而提高间隙检测的精度。

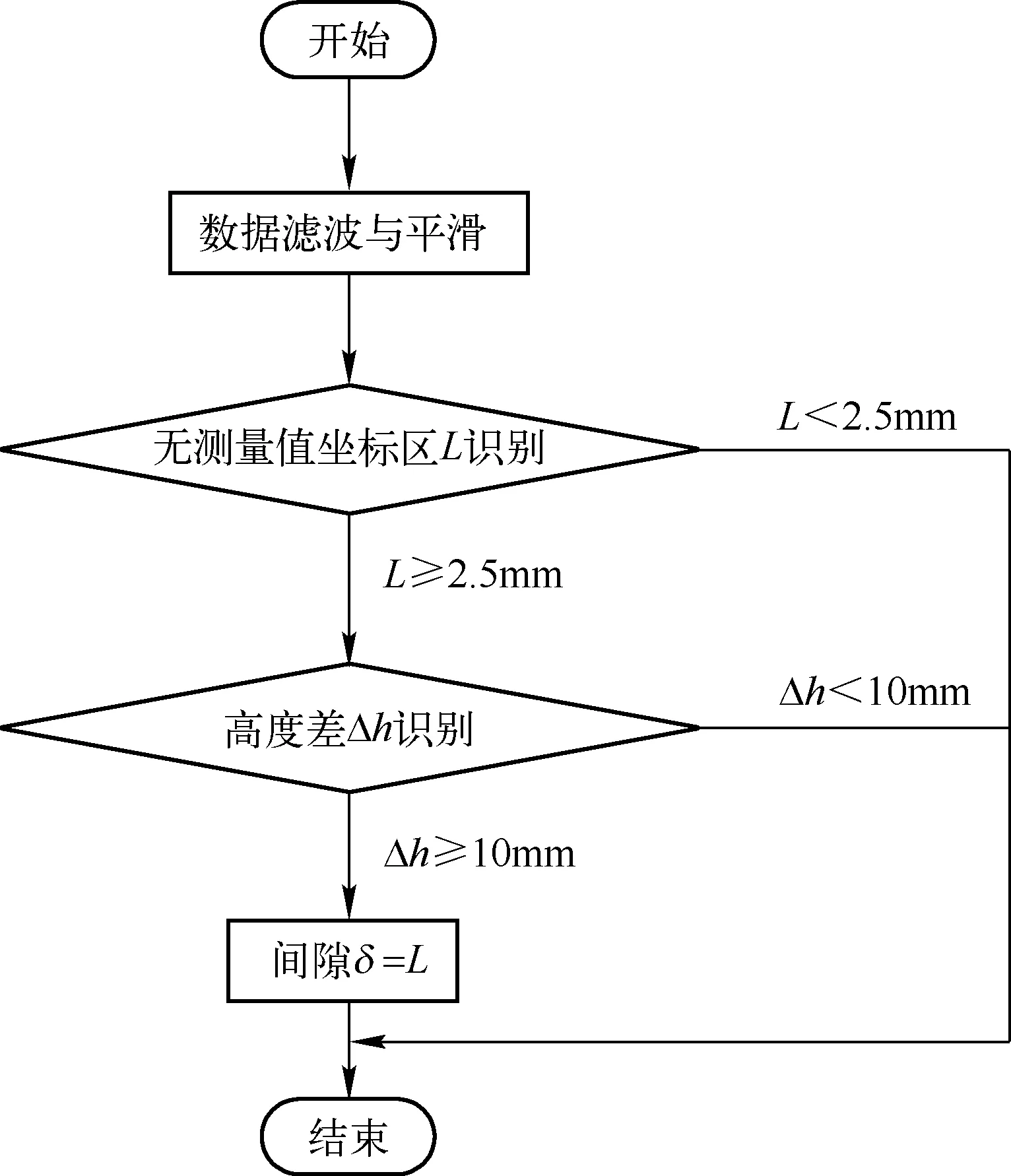

图7 Sobel边缘检测算子

叶尖间隙具有如下几何特征:(1)由于超出了传感器测量范围,间隙区间的坐标点没有测量值;(2)间隙值大于2.5 mm;(3)间隙区间两侧的坐标点存在明显的高度差。依据这些几何约束,设计如图8所示的叶尖间隙识别算法。该算法自动提取叶尖间隙,效果良好。

图8 叶尖间隙识别算法流程图

3.4 间隙预警方法

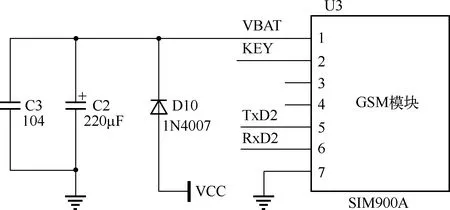

结合煤矿现场对通风机叶尖间隙的具体技术要求,利用上位机软件设置间隙报警的阈值范围。实时采集通风机叶尖间隙测量值,并与设定阈值进行比较,当采集的动态间隙值超出设定范围时,通过声光或GSM短信预警提示工作人员及时处理,预防安全事故的发生。GSM短信预警电路如图9所示。

图9 GSM短信预警电路

4 实验分析

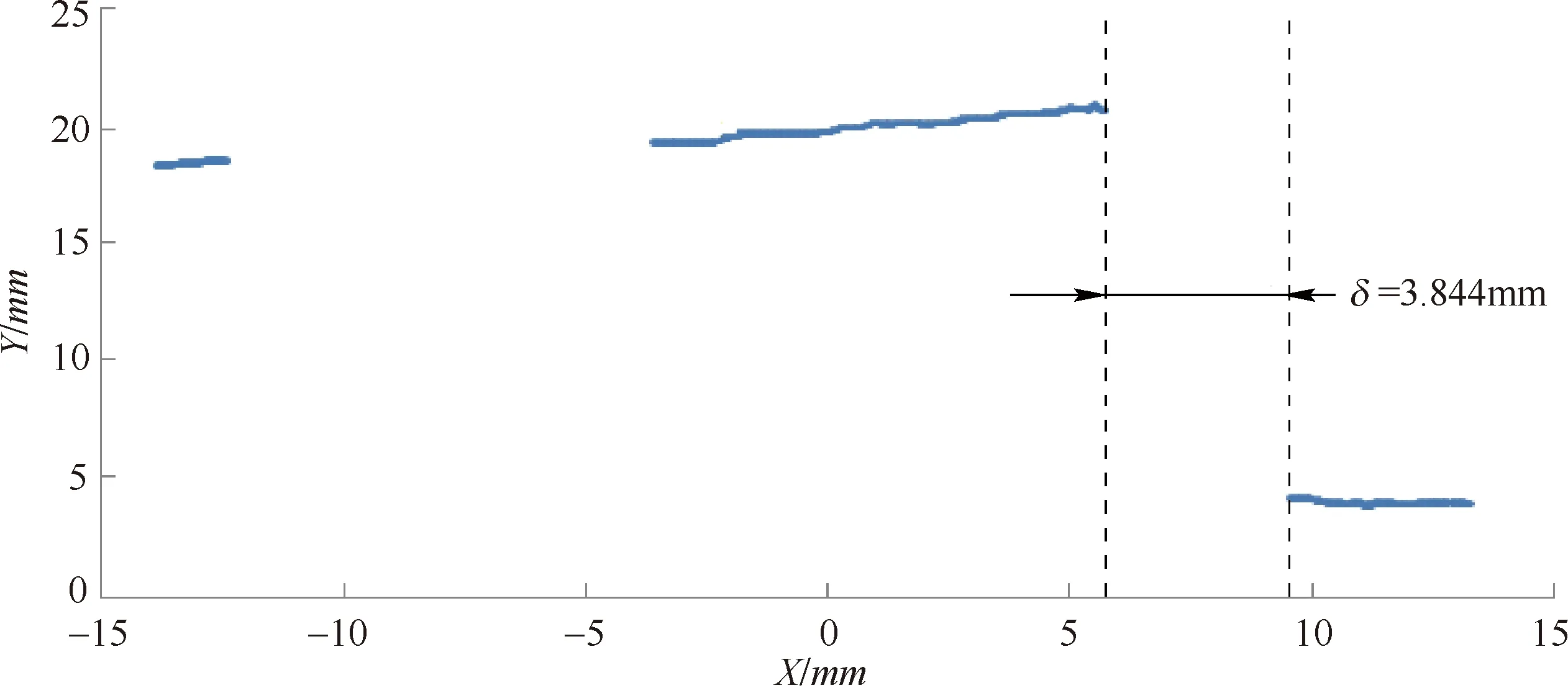

利用本文提出的叶尖间隙动态测量方法,对YBT-2.2KW/FBY矿用隔爆轴流式局部通风机进行了测试分析,间隙动态测量效果如图6所示。测量方法优化后,间隙测量轮廓如图10所示,由图10可以得出结论,叶尖间隙的几何特征被有效提取,叶尖间隙动态测量值δ= 3.844 mm。利用本方法测量间隙5次,计算间隙平均值δmean= 3.886 mm。间隙的约定真值为4 mm(游标卡尺测得),则计算得到间隙动态测量相对误差E=-2.8%。实验结果表明,本文提出的基于2D激光轮廓传感器的通风机叶尖间隙动态测量方法是有效的、可行的,该方法可以实现叶尖间隙的在线动态测量,精度达到2.8%,具有非接触、智能化等优点。

5 结论

(1) 本文提出了一种基于2D激光测量技术的矿用通风机叶尖间隙在线动态测量方法,详细分析了测量的原理、总体方案和优化方法。

(2) 该方法采用LS-100CN激光轮廓测量传感器,在线动态采集叶尖间隙几何信息,然后通过轮廓提取、数据处理与分析等技术实现叶尖间隙的实时动态提取。

(3) 该方法通过优化传感器测量位置与姿态、成像质量、轮廓提取算法等,有效地改善了叶尖间隙动态测量的效果。

(4) 实验结果表明,该方法可以实现通风机运行状态下叶尖间隙的实时在线监测,具有非接触、高动态响应等优点。

图10 叶尖间隙动态测量结果