模块化设计在海外油田注水泵站项目中的应用

张 硕,姜美玉,庞 帅,蔡峰峰,孙 锐,程浩力

(中国石油工程建设有限公司北京设计分公司,北京 100085)

模块化设计及建造是指将厂站设施按功能、单元或区域分解为多个模块统一设计,并在不同地点进行工厂化建造,之后运输至建设现场进行安装的模式[1]。起源于20世纪60年代造船工业上的模块化技术逐渐被欧美国家在海上油气钻井平台及陆上石油化工及油气田项目中推广应用。20世纪80年代,我国开始研究并借鉴该技术的应用[2-3]。目前,在国内外油田地面工程、长输管道及其他行业中模块化已普遍应用[4-8]。

对于社会依托较差、位置偏远的油气田,模块化设计及施工得到了广泛地应用,我国西北部的长庆油田近年来进行了大量推广和使用[9-12]。在我国执行的众多海外项目中,模块化理念由于其优势也得到了大量使用[13-14]。我国参与的海外油田大多环境恶劣、社会动荡,现场缺少建设依托;当地用工质量差,国内人员动迁手续繁杂且周期长。注水泵站点多而广,各站具有相似性。采用传统的现场施工方式建设工期长、安全风险大、建设成本高,已经不能满足海外地区大规模快速上产的需求,模块化设计及建造是项目执行的必然选择。

目前油气田地面工程中,模块化多应用于气田项目中,在油田采油及注水项目中应用相对较少。因此,以中东某油田地面注水泵站项目为例,介绍模块化设计在海外油田注水泵站项目中的应用及产生的经济效益,为海外油田类似项目模块化、橇装化的推广应用提供借鉴。

1 海外油田注水泵站模块化设计需求

1.1 安全需求

项目地处中东地区,包括5座注水泵站,总规模63万桶水/d,每座注水泵站包含4台注水泵和2套6头式配水阀组以及仪表、电气、通讯设施扩建等内容。项目所在国政治、宗教等原因导致安全形势严峻,且5座注水泵站分布范围广,现场安全管理风险巨大,采用模块化设计和建造可以实现“工厂预制最大化,现场施工最小化”,将90%的现场焊接工作量转移到国内工厂执行,从而大大降低现场施工的风险。

1.2 质量需求

海外油田注水泵站项目设计压力一般较高,该项目设计压力为25 MPa,属于高压工艺管线,管道材质为双相不锈钢,造价昂贵,对焊接技术要求较高,现场施工焊接容易受环境温度、湿度、风速等多方面因素影响,从而影响焊接质量。采用模块化技术设计和建造,焊接、吹扫、试压、调试均在国内模块建造厂内完成,施工条件好、管道的焊缝成型率高、外观规整、焊缝质量好[3]。

1.3 工期需求

该项目工程总承包周期18个月,油田低压注水部分要提前投产,此部分工期仅为10个月,若采用传统模式现场施工几乎不可能完成,采用模块化方式进行建造可使施工工序深度交叉,土建基础与工厂模块化建造同时进行,90%焊接工程量和钢结构工作量转移到国内建造厂,规避项目所在地自然环境恶劣造成的施工影响和社会动荡导致的停工及阻工风险,提高了工作效率,缩短了工期。

1.4 降本增效需求

该项目经过多次总承包谈判降价,项目成本压力巨大,采用模块化设计和建造,加强对质量和进度的控制,可以降低项目成本,提高效益。

2 海外油田注水泵站模块化设计原则

2.1 全面覆盖原则

海外油田注水泵站模块化设计不仅集中在工艺和配管上,也涵盖了结构、电气、通信、自控、防腐等配套工程上,地上部分模块化率达到100%。

2.2 标准统一原则

在模块化设计之初,结合建设、生产和运行的实际情况,将5座注水泵站的工艺流程、配管方式、电气仪表集成模式统一到一个层面上,同时处理好各个泵站的差异性,尽可能做到统一化、通用化。

2.3 安全经济原则

模块化设计时,考虑到运输条件对模块尺寸的限制应紧凑布置,但也应该充分考虑逃生、检修、维护、运行等空间应达到“安全、经济”的设计效果。

3 海外油田注水泵站模块化设计内容

3.1 模块的划分

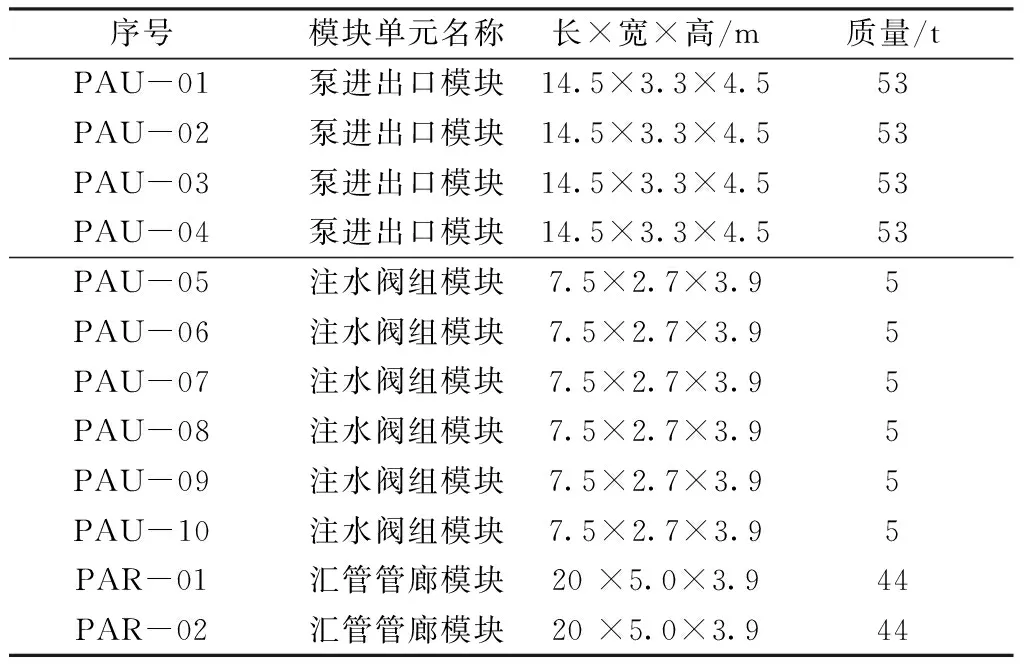

模块的划分受运输条件、建造场地、工艺流程等因素的限制。该项目综合考量了各种限制因素,确定出模块最优边界尺寸为32 m×5.5 m×4.9 m(长×宽×高),质量上限为110 t。根据工艺流程和平面布置进行布局与划分,共划分出3类模块,分别为泵进出口模块(PAU,图1中01部分)、汇管管廊模块(PAR,图1中02部分)、注水阀组模块(PAU,图1中03部分),1座注水站共12个模块。注水泵站平面布置及模块划分如图1所示。模块类型及尺寸如表1所示。

表1 模块划分统计表

3.2 模块的类型3.2.1 泵进出口模块(PAU模块)

泵进出口模块集成了过滤分离器、流量计、阀门、管道、接线箱、配电箱、槽盒、底座、操作平台和管线支撑机构。模块布置充分考虑维检修空间和逃生通道,通过应力、抗振和降噪分析满足管系整体稳定性;通过强度、刚度和抗振计算满足结构整体稳定性;通过吊装和包装防护设计满足运输安全稳定性。具体布置如图2所示。

3.2.2 汇管管廊模块(PAR模块)

汇管管廊模块集成了各注水泵的进出口管线汇管、回流管线汇管以及电缆主槽盒,与各泵进出口模块设有管线及槽盒分支接口;出口汇管上设有阀门,用以连接注水阀组模块,并可通过开启或关断操作对注水阀组进行作业切换。汇管模块分支接口定位可根据不同项目情况进行调整,汇管模块受运输吊装限制时,可进行长度方向上拆分,拆分点处的管段可通过焊接或法兰形式进行现场连接。具体布置如图3所示。

3.2.3 注水阀组模块(PAU模块)

注水阀组模块与汇管模块中的出口管线阀门相连,承载多套注水分支管线,相邻2套分支管线背靠背对称布置,为了降低钢结构投资,只在操作通道采用钢格栅;电气配电箱与仪表接线箱分别设置在模块底座两侧,电缆出分线箱后,用以连接控制流量计与调节阀组,经注水泵增压后的生产水由注水阀门模块完成各井口的分注工作。具体布置如图4所示。

3.3 模块的接口3.3.1 管道接口

模块与模块间管道的连接方式有2大类:可拆卸连接(法兰连接)和不可拆卸连接(焊接)。本项目法兰材质造价昂贵,为节约投资采用焊接的方式连接,该种方式对预制及现场就位的精度要求很高,以保证复装的准确性。

3.3.2 自控系统接口

模块内的仪表穿管敷设至接线箱处,局部电缆密集处设置桥架。电缆敷设方式整洁、统一。接线箱放置在模块的边缘。

3.3.3 电气系统接口

模块中较大的负荷由配电室直配。小负荷在模块上设置分配电箱,模块内部配电电缆由分配电箱配出,模块外部电缆接口在配电箱处。

3.4 临时加固设计

模块在建造、运输过程中由于制作条件和受力状况与正常使用工况不同,需采取相应的加固措施以保证稳定性。所有临时加固所使用的U型卡、丝杠、螺母为镀锌件,槽钢用防腐油漆处理,所有临时支撑材料与正式产品材料接触的部位必须使用白色的胶皮作隔离。临时加固全部采用高强螺栓连接,方便安装、拆卸和重复利用。

3.5 吊装设计

模块整体吊装需要做好前期设计:完成模块平面布置图后,根据整体吊装构想合理确定主、副吊耳位置;模块图纸完备后,对模块整体进行建模和受力校核计算,确定模块吊装过程中的受力状况、稳定性和形变量,并进行运动模拟分析,确保吊装作业期间模块吊装按照分析结果安全进行[4]。

4 结论

采用模块化设计和建造提高了建设质量,焊接一次合格率达到99.8%,焊缝外观更加平滑美观,整体施工质量得到提高。模块运输至现场后只有少量的焊接组装工作,减少了高空作业和交叉作业,缩小了作业范围,降低了场站施工的安全风险,模块到现场一次复装、试压、投产,工期缩短了20%,综合项目成本可降低15%以上。