分级燃烧技术及其在同心分级燃烧室中的应用

赵传亮,郭 舒

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

随着飞机对航空涡轮发动机的要求越来越高,对于主燃烧室的温升能力要求也相应提高。与现有常规温升主燃烧室相比,高推比军机燃烧室的温升预计将达1100~1200 K 以上,燃烧室的总油气比也将有大幅度提高。而随着燃烧室油气比的提高,需要在主燃区加入大量空气参与燃烧,导致在地面慢车状态下贫油熄火性能变差。对于民用航空发动机燃烧室而言,为了降低污染物的排放,可以在火焰筒头部加入大量空气以降低火焰温度,从而抑制NOx污染物的生成,也会导致在地面慢车状态下贫油熄火性能变差。分级燃烧技术可以有效解决上述军民机燃烧室面临的熄火性能变差的问题。

本文概述了分级燃烧技术的发展、同心分级燃烧室技术国内外研究现状,并对同心分级燃烧室关键技术进行了分析。

1 分级燃烧技术的发展

与常规燃烧不同,分级燃烧的燃油或空气从不同位置进入燃烧室,在火焰筒内形成局部富油区,以提供足够的稳定边界。

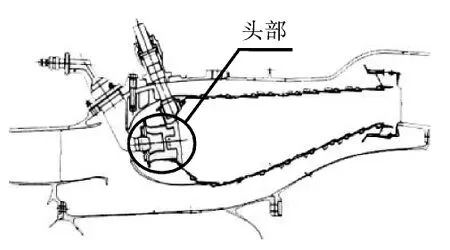

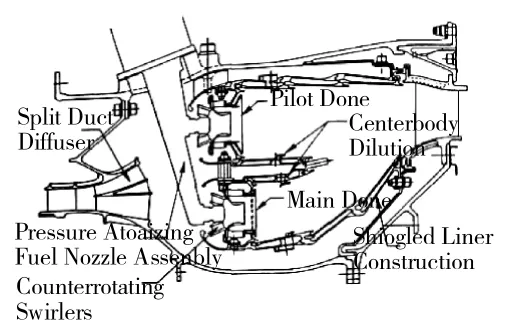

采用常规燃烧组织方式的CF6-50 发动机燃烧室[1]如图1 所示。从图中可见,其空气与燃油均从同一头部位置进入燃烧室。而分级燃烧室与常规燃烧室的主要区别在于:分级燃烧室在不同工作状态下,燃油或空气在火焰筒内不同区域的分配比例是变化的。

图1 CF6-50 发动机燃烧室[1]

分级燃烧按分级方式又可以分为空气分级、燃油分级以及空气与燃油同时分级。

1.1 空气分级

空气分级主要采用变几何方式实现,通过调节火焰筒不同位置的开孔面积实现不同工况下火焰筒头部空气流量分配的变化。可以通过在火焰筒导流罩、旋流器、壁面大孔以及组合来实现火焰筒物理开孔面积的变化。从燃烧性能角度来说,由于采用变几何旋流器可以在低温升条件下提供低的主燃区空气流量、在高温升条件下提供高的主燃区空气流量,是1 种非常好的变几何方案。这种方案可以直接对影响主燃烧室性能最大的主燃区空气流量进行调节。从结构设计角度来说,对旋流器进行变几何控制比其他方案更难实现。但是几乎所有的变几何方案都涉及到复杂的机械机构,从机械设计角度考虑并不受欢迎。

GE 公司在NASA 的宽馏分燃油燃烧技术项目Broad Specificaction Fuels Combustion Technology Program,BSFCTP)[2]支持下,在CF6-80 发动机燃烧室上改装的可调旋流器燃烧室如图2 所示。旋流器的几何面积通过调节可旋转2 级旋流器叶片与固定2 级旋流器叶片之间的通道面积来实现[2],如图3 所示。可旋转2 级旋流器叶片装配于文氏管上,由协调环驱动,每个旋流器上都有1 个驱动销连接于协调环上,协调环由转动驱动杆与杠杆连接驱动。在小功率状态下,2 级旋流器关闭,可以为主燃区提供低的流速与相对富油的工作状态,以保持工作稳定性与燃烧效率;在大功率状态下,2 级旋流器打开,可以为主燃区提供贫油或适合的工作条件,有效降低污染物的排放与冒烟量。但由于在低温升条件下,2 级旋流器关闭,使整个燃烧室的流通面积减小,导致整个燃烧室的损失增加。

图2 空气分级燃烧室[2]

图3 可变几何旋流器[2]

1.2 燃油分级

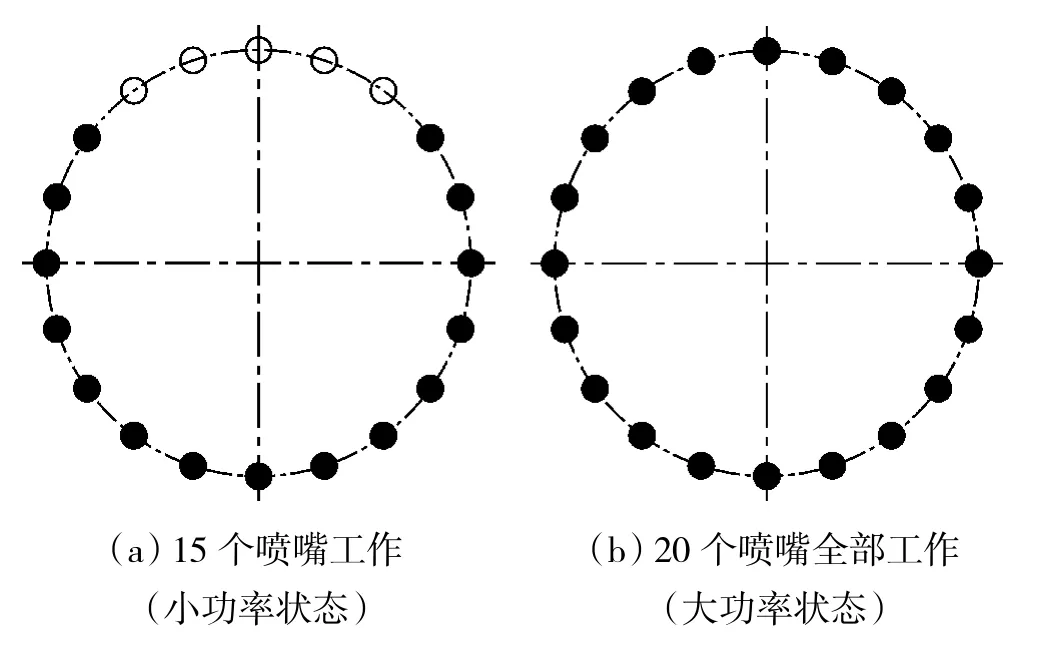

燃油分级是工程上应用最多的分级技术。在CFM56-2 发动机上即采用在小状态下分区供油技术,以降低UHC 与CO 的排放量,提高燃烧效率,并改善燃烧室的贫油熄火边界。其分区供油方案如图4所示。从图中可见,在小功率状态下,上面5 个喷嘴是不供油的,燃油从下面15 个喷嘴进入火焰筒。这样,在保持整个燃烧室供油流量不变的情况下,其余15个火焰筒头部的油气比相应变大,改善了整个燃烧室的贫油熄火边界。

图4 燃油分级

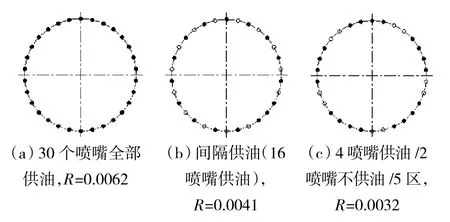

GE 公司在CF6-50 发动机燃烧室上开展了分级供油与燃烧室贫油熄火特性关系研究[2],如图5 所示。从图中可见,采用分级供油后,燃烧室贫油熄火油气比R明显减小。

图5 CF6-50 发动机燃烧室的分级供油

燃油分级燃烧室的主要缺点是对燃烧区边缘化学反应的淬熄,会增加UHC 与CO 的排放,从而降低燃烧效率。此外,由于燃油的间隔性供入造成周向出口温度分布不均匀,也会降低涡轮效率[1]。

1.3 燃油与空气同时分级

燃油与空气同时分级的燃烧组织方式也已经得到工程应用。常用的结构形式有径向、轴向与同心分级3 种。

1.3.1 径向分级

采用径向分级燃烧组织方式的双环腔燃烧室[1]如图6 所示。其主要特点是在小功率下只有外环腔(值班级)供油,在大功率下内外环腔同时供油。其中,外环腔按照燃烧室低状态优化设计,可以保证在慢车工况下的综合性能。在大功率条件下,燃烧室的燃油多供入内环腔进行燃烧,由于进入内环腔的空气流量比例很大,设计时有意将主燃区容积减小,一方面保证燃油与空气混合均匀,另一方面缩短火焰的停留时间,从而实现低NOx和冒烟排放。

图6 双环腔燃烧室[1]

径向分级燃烧室也有许多缺点:(1)喷嘴数量较常规燃烧室增加很多,会增加成本;(2)火焰筒结构复杂,同时存在2 个环腔,需要的冷却面积大,使可用于掺混的空气量大大减少,造成出口温度分布变差;(3)2 个区中间的位置很容易受两侧高温而烧蚀;(4)燃烧室出口径向温度分布曲线会随着燃料的分级而变化,对高压涡轮工作叶片存在不利的影响[1]。

1.3.2 轴向分级

RR 公司的轴向分级燃烧室专利[3]如图7 所示。该燃烧室除了与径向分级燃烧室一样可以降低污染物的排放,改善稳定工作范围外,由于其主燃级位于值班级下游,通过值班级引燃主燃级既快速又可靠,并且,来自值班级的高温气流进入主燃级可有效保持在低工作状态下主燃级的燃烧效率。另外,值班级位于内环腔,可有效防止在暴雨条件下,压气机将水分离至二股气流的外环腔而引起的燃烧室熄火。

图7 轴向分级燃烧室[3]

轴向分级燃烧室的主要缺点是轴向布置增加了燃烧室额外的长度;2 级喷嘴的分开布置会削弱机匣结构刚性。

1.3.3 同心分级

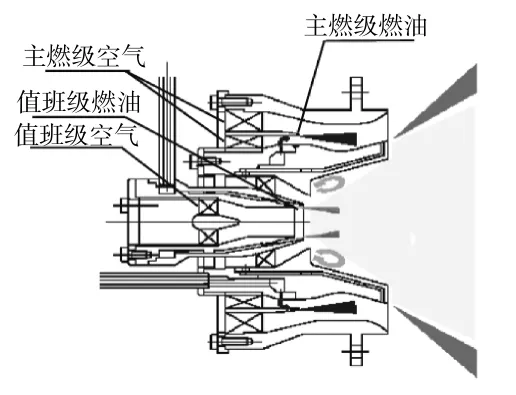

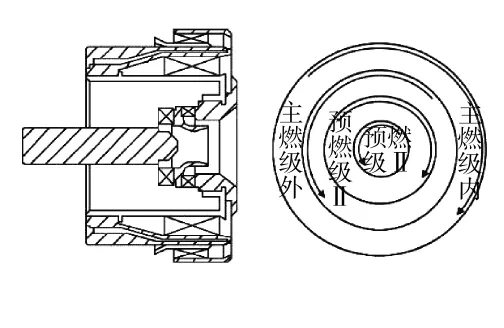

同心分级是指值班级与主燃级的燃油与空气以同心圆形式分布的燃烧组织方式。值班级位于正中心,起到点燃与在发动机小功率状态下稳定火焰的作用。主燃级环绕于值班级外侧,油气混合物与值班级的油气混合物以同心圆形式分布,主要在慢车以上状态下使用。典型的同心分级方案[4]如图8 所示。

图8 燃烧室同心分级油气混合装置[4]

同心分级燃烧组织技术是目前在役的航空发动机燃烧室中应用的最为先进的分级燃烧技术。下文重点论述该技术的国内外研究现状及关键技术。

2 同心分级燃烧组织技术国外研究现状

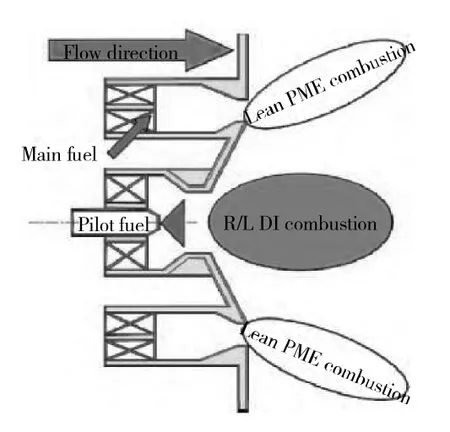

美国GE 公司已经投入使用的GEnx 与LeapX 发动机上均采用基于TAPS(双旋预混)技术的同心分级燃烧室,并申请了大量专利[5-8],其中1 个专利原理如图9 所示。GE 公司采用该技术主要从降低污染物排放角度考虑,为了降低排放,取消了传统燃烧室火焰筒内、外壁面的主燃孔和掺混孔,使大量空气从火焰筒头部进入,以降低主燃区的火焰温度,成功实现NOx 排放比CAEP/6 的降低50%以上。目前,TAPS 技术已经发展到了第III 代。另外,GE 公司正在与NASA 合作,以同心分级技术为基础开发能在更高油气比下稳定工作的先进高温升燃烧室。

俄罗斯的同心分级燃烧室方案如图10 所示。采用数值模拟分析了旋流角等关键几何参数对气流结构的影响,并用冷态试验数据验证了CFD 仿真方法和结果。

图9 GE 公司的TAPS专利[5]

图10 俄罗斯研究的同心分级方案

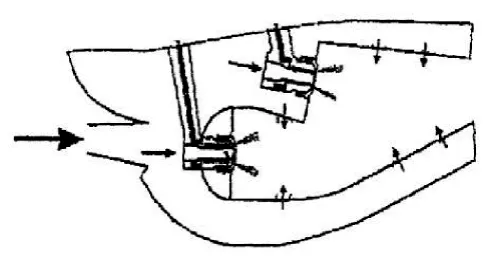

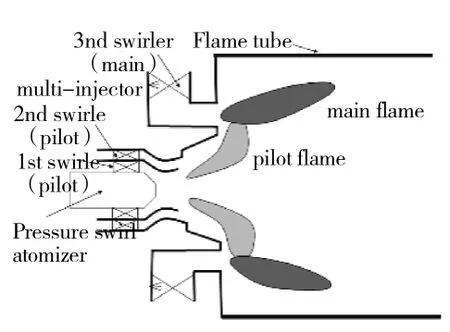

日本某公司的同心分级火焰筒头部方案如图11所示。采用高速OH-PLIF 技术对燃烧场进行了测试,并对同心分级燃烧室热声振荡机理进行了研究,得出主燃级燃油热释放与旋流流动的耦合作用导致燃烧室内出现高频振荡的结论。

图11 日本的同心分级方案[9]

从以上不同国家的同心分级燃烧组织方案可见,同心分级燃烧组织方式在结构上均采用多级旋流装置进行燃油雾化与火焰稳定,不同旋流器的空气形成同心圆结构,并且主燃级和预燃级燃油均从2 个不同位置喷入燃烧室。

国外在同心分级燃烧领域开展了大量的预研及工程应用研究,取得了丰硕的研究成果,并且已经应用于产品燃烧室中。同心分级是1 项有着广阔应用前景的燃烧组织技术。

3 同心分级燃烧组织技术国内研究现状

颜应文等[10-11]的同心分级燃烧室方案如图12 所示,对该方案进行了流场数值计算(如图13 所示)[10]与PIV 试验研究,获得了值班级角度与回流区大小的关系,并对如图14 所示的2 种单头部同心分级燃烧室进行了热态试验研究,获得了值班级喷嘴安装位置、燃烧室进口参数等对污染物排放、燃烧效率、出口温度分布等的影响规律。

图12 同心分级燃烧室试验件头部[10]

图13 同心分级燃烧室内部流场数值模拟[10]

图14 同心分级燃烧室试验件头部方案[11]

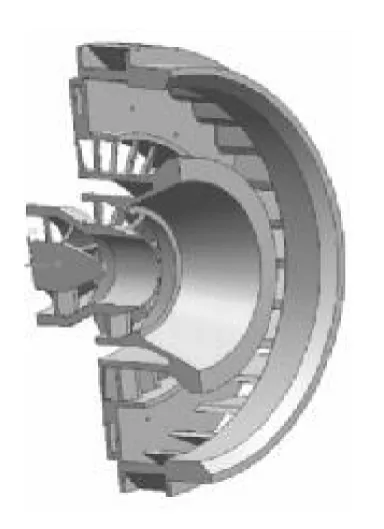

林宇震等[12-14]对同心分级低排放燃烧技术开展了大量研究,申请了很多专利,并将其技术特征命名为搅拌旋流低排放技术(Technology of Low Emission of Stirred Swirl,TeLESS)。秦皓等[15]开展的同心分级旋流结构的动态响应特征试验表明:预燃级旋流区域存在周期性流动结构,而主燃级出口区域没有周期性流动结构;当外界激励的频率与流动固有频率耦合时,会引起预燃级流场畸变,并导致周期性流动的流速振荡幅值急剧增大,在试验件(如图15 所示)[16]上开展工况压力对分层火焰系统中压力振荡的影响研究表明:当进口压力从2.6 MPa 降低至1.4 MPa时,压力振荡频率规律性地减小约4%;而相对振荡幅值保持在0.2~0.3 MPa 时,没有明显规律。

图15 TeLESS 同心分级燃烧室方案[16]

邹博文等[17]开展了同心分级燃烧室耦合回流区贫油熄火机理研究,其采用的火焰筒头部结构方案如图16 所示。通过研究可知,与常规燃烧室的贫油熄火机理不同,同心分级燃烧室的贫油熄火油气比是由预燃级和主燃级共同形成的耦合回流区所决定的。

高贤智等[19]开展了油气比为0.045 的超高温升同心分级燃烧室数值模拟,所采用的同心分级方案如图17 所示。从图中可见,其实质为3 级旋流器进气的同心分级结构。通过数值模拟得出了同心分级燃烧室比常规双旋流燃烧室损失更低、效率更高、排放更低、温度场更好的结论。

图16 同心分级燃烧室试验件头部方案[17]

图17 同心分级燃烧室试验件头部方案[20]

常峰等[19]开展的同心分级结构在高温升燃烧室上应用的数值模拟研究采用的头部油气混合装置为2 级旋流器结构,值班级与主燃级燃油和空气分别从2 个位置进入燃烧室,如图18 所示。通过数值模拟可知,双旋流同心分级燃烧室在速度场和温度场上都表现出明显的分区流动和分区燃烧特性,可有效保证高温升燃烧室的高空点火特性和地面慢车稳定性,并可防止在大工况下出现冒烟情况。

图18 双级旋流同心分级燃烧室试验件[19]

邓远灏等[20]开展的同心分级贫油预混预蒸发燃烧室的排放试验所采用的试验件如图19 所示。通过试验证明了该种燃烧组织方式在降低污染物排放方面的应用潜力。

陈浩等[21]开展了基于同心分级技术的高温升燃烧室油气掺混特性计算分析,采用的同心分级燃烧室结构如图20 所示。通过计算分析,明确了主燃级内级与预燃级外级旋向以及主燃级燃油喷点径向高度变化对燃烧室性能的影响。

图19 同心分级贫油预混预蒸发试验件[20]

图20 同心分级试验件[21]

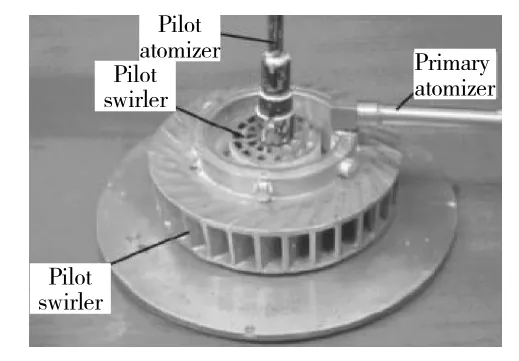

刘存喜等[22]开展了同心分级燃烧室主燃级旋流角度对燃烧与喷雾性能的影响研究,采用的同心分级燃烧室结构如图21 所示,通过采用PLIF、PIV、数值模拟等手段,对主燃级旋流角度与燃烧室内流场、喷雾性能和燃烧性能的影响开展研究,得出了主燃级旋流角度增加有利于改善燃烧室贫油熄火性能的结论。

图21 同心分级试验件[22]

目前,国内各高校和研究机构发展出了多种结构形式的同心分级燃烧室头部方案,共同点是均采用多级旋流装置以实现“同心”功能,不同点是有的采用多级轴向进气旋流装置进行组合,有的采用轴向与径向进气旋流装置相组合的结构形式。无论结构形式如何变化,其燃烧机理是一致的,均利用中间的旋流装置实现火焰稳定,通过外面的旋流装置实现高温升或低排放燃烧功能。各种结构形式的分级燃烧室匹配参数众多,很难说哪种结构形式最好。虽然国内开展的研究较多,但技术成熟度相比国外还远远不足,真正实现工程应用的屈指可数。

4 同心分级燃烧技术

根据国内外已有研究可知,同心分级燃烧室最大的技术优势是在保证足够的贫油熄火边界和点火边界以及CO 和UHC 污染物排放满足要求的条件下,大幅度降低全工况范围内NOx的排放量。

文献[25]中试验数据表明,采用同心分级技术的燃烧室其CO 和UHC 排放量要高于其他燃烧室的,但由于GEnx 和Leap 系列发动机均通过了严格的适航认证,其CO、UHC 以及碳烟的排放量均应满足认证要求。同时,1000 余台Leap-1A 和Leap-1B 发动机的商业运行也足以证明其具有足够的稳定边界。

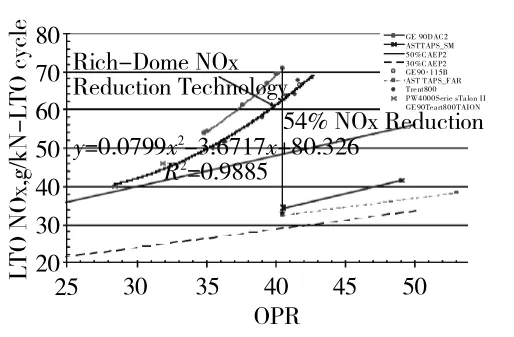

不同燃烧室NOx排放量对比[23]如图22 所示。从图中可见,在起飞状态下,采用同心分级结构的AST TAPS_SM 燃烧室(图中蓝色)的NOx排放量比GE90发动机双环腔燃烧室(图中粉色)的降低了54%。这是1 个非常有竞争力的指标,是同心分级燃烧组织技术最大的技术优势。

图22 不同燃烧室NOx排放量对比[23]

5 同心分级燃烧室关键技术

根据同心分级燃烧组织技术的特点,总结出同心分级燃烧室的关键技术。

5.1 油气匹配技术

同心分级燃烧组织技术在高温升和低排放燃烧室中应用时,其油气比差别很大,需要根据燃烧室的需求进行油气匹配设计。一般而言,在慢车状态以下,为了保证燃烧室的稳定工作和燃烧效率,需要保证燃烧区有足够高的油气比,只在值班级进行供油。而在大状态下,对于低排放燃烧室而言,需要保证主燃级和值班级的当量比不大于0.8,以保证足够低的NOx排放量,但在当量比低到一定程度时,又易出现震荡燃烧问题,所以需要在燃烧稳定工作与NOx排放之间进行权衡。另外,对于低排放燃烧室而言,油气混合得越均匀,燃烧区中的高温点越少,越有利于降低NOx的排放,但均匀的预混同样存在震荡燃烧风险。军机燃烧室在工作时油气比变化较大,需要更大的稳定工作范围,不适合采用预混燃烧组织技术。另外,虽然目前军机燃烧室没有NOx排放的限制,但由于NO 和NO2均是有毒气体,而且NO2是可见的棕红色气体,随着对于先进战机的隐身要求和人们环保意识的增强,在设计军机燃烧室时还是需要考虑NOx 的排放控制问题。同样,为了保证军机燃烧室工作的稳定性,较少采用贫油燃烧,多数燃烧室主燃区在起飞状态下均是偏富油设计,如果油气匹配不好,即使采用了分级燃烧,也会发生排气出现可见烟问题,无论是从发动机的红外隐身还是从环保角度考虑,都是不允许的,GJB 241A-2010[24]中的第3.8.8.1 节中对此有明确规定。

5.2 燃油喷嘴热防护技术

同心分级燃烧组织方式的燃油与空气分别从不同位置供入燃烧室,从结构角度考虑,必须将燃油在喷嘴内分成2 个独立油路;同时,由于这2 个油路距离较远,采用常规设计无法实现副油路对于主油路的冷却。在慢车状态下,燃油流量较低,只有副油路工作,而主油路内部残余的燃油会在燃烧室进口空气的加热下逐渐析出焦质,存在将主油路堵死的风险,影响燃烧室的正常工作。因此,如果采用同心分级燃烧组织方式,必须解决燃油喷嘴的热防护问题。

5.3 燃烧室出口温度场控制技术

采用同心分级技术的燃烧室要么是高温升要么是低排放,都需要在火焰筒头部增加空气流量,一般情况下是没有主燃孔的,而留给掺混的空气也非常少,在很多情况下则完全取消了掺混孔,从而大大增加了燃烧室温度场的调控难度。需要在设计之初,足够关注温度场的控制问题。

5.4 燃油控制技术

采用同心分级燃烧组织方式的燃烧室要求对喷嘴的2 路供油进行精确控制,以便实现最佳油气匹配。一般在慢车以下状态下,只有副油路(值班级)供油,在慢车以上状态下,主、副油路同时供油。主油路多为直射式喷嘴,喷口数量多,需要达到一定的压差才能形成良好的雾化,因此,为了保持良好的燃烧效率,必须在主燃级喷入足够的燃油。而为了保证发动机在主油供入瞬间的推力平稳,在主燃级供入大量燃油的同时,需要相应减少值班级的燃油供入量,这种燃油控制模式目前在国内尚没有成熟的应用经验,需要开展深入的研究工作。

6 结束语

分级燃烧技术可以有效解决先进高温升及低排放航空发动机燃烧室在地面慢车状态下贫油熄火性能变差的问题,在航空发动机领域得到了广泛的研究与应用。而同心分级燃烧技术具有结构紧凑、性能优异的特点,更是近些年来燃烧技术的研究热点之一。在研究过程中需要对油气匹配技术、燃油喷嘴热防护技术、燃烧室出口温度场控制技术和燃油系统供油控制技术等关键技术进行重点关注。