穹顶形扰流柱冲击冷却系统综合换热效率数值模拟

李润东,李明春,郭曾嘉,贺业光,杨天华

(沈阳航空航天大学能源与环境学院,沈阳110136)

0 引言

为了提高燃气轮机的效率,透平进口温度不断提高,与此同时,材料的发展却跟不上燃气轮机对性能的要求,必须采取有效的、先进的冷却技术以保证燃气轮机的安全运行和寿命[1]。冲击冷却作为1 种高效的冷却方法被广泛地应用在燃气轮机热端部件的保护中[2]。Weigand 等[3]、Martin[4]采用试验与数值的方法研究分析了不同参数对冲击冷却效率的影响。从以往的研究来看,降低射流冲击冷却效率的最大因素就是横流。Hollworth 等[5]对带有横流的多孔冲击冷却系统进行了研究,发现横流会导致在冲击通道内产生压差,从而使换热情况不均匀,导致冲击冷却换热效率降低。最近,一些研究学者尝试将冲击冷却与扰流柱或肋片等其他强化传热技术相结合,从而减少横流的影响,增加靶板表面的换热面积和湍流度,以期能够获得更好的换热效率和更均匀的换热效果。对此,国内外研究人员已经展开了研究。Ligrani 等[6]、El-Gabry等[7]对平板和扰流柱靶板进行了研究,发现扰流柱靶板不仅换热效果好,而且其换热均匀性也要优于平板的;Hansen 等[8]对6 种扰流柱冲击冷却系统进行研究,表明扰流柱的形状对靶板换热效率的提升效果影响非常大;贺业光等[9]对圆柱形、正方形、菱形、椭圆形扰流柱进行了研究,表明扰流柱可以将靶板平均换热效果提高1~1.3 倍;Yu R 等[10]、陈鹏等[11]对具有微小W 型肋表面的冲击冷却进行了试验与数值研究,表明在较小的冲击间距下,微小W 型肋可以在压力损失基本不变的情况下,提高冲击靶板的换热能力;Son 等[12-13]对具有粗糙元的表面增强冲击传热性能进行了试验研究,表明圆形、菱形扰流柱可以使总体传热性能提升22%~35%,而压力损失仅增加10%;万超一等[14]、饶宇等[15]对具有全高度针肋的冲击冷却进行了试验和数值模拟研究,表明狭窄空间的针肋靶板端壁上的平均传热性能比平板靶板的提高7.0%,压力损失提高17.9%。

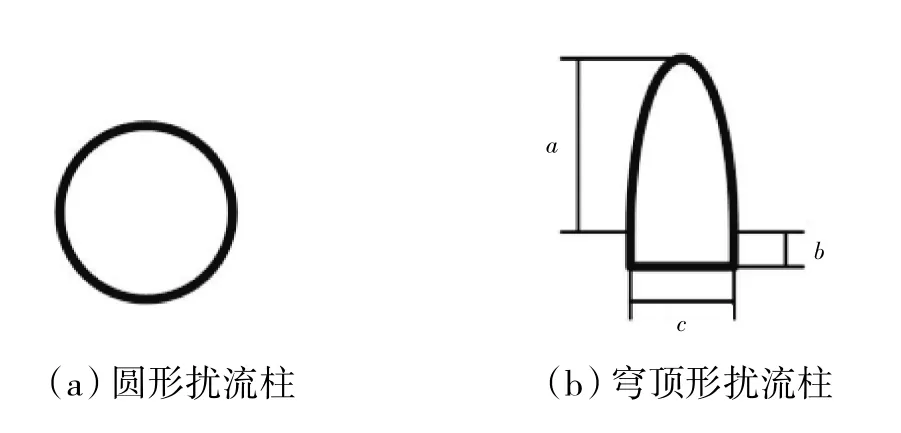

由于冲击冷却系统内部流场变化的剧烈性和结构的复杂性,不同扰流柱对冲击冷却的换热与流动的影响会产生很大的区别。在国内外文献中,大多数研究只针对常规形状的扰流柱以及扰流柱在冲击冷却系统中的几何参数和排列等因素,不能完全改善扰流柱冲击冷却系统在换热效果增强与流动阻力增大之间的矛盾。因此,为了使扰流柱冲击冷却系统能够同时获得良好的换热效果以及流动阻力,本文提出1 种穹顶形扰流柱,通过试验与数值模拟的方法,获得冲击冷却系统的换热与流动特性,分析扰流柱与冲击射流之间的作用机理,计算其综合换热效率,并与平板靶板和圆形扰流柱冲击冷却系统进行对比分析。

1 试验装置与原理

1.1 试验装置

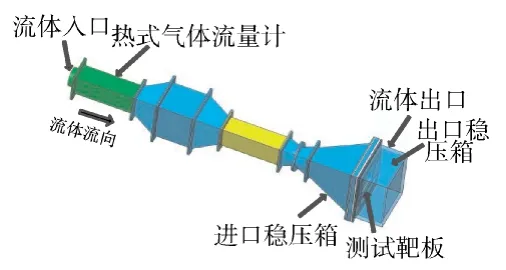

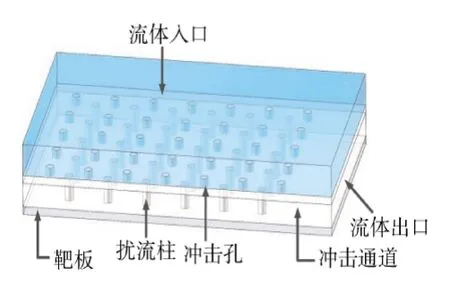

冲击冷却系统试验装置如图1 所示。主要包括变频风机、热式气体流量计、压差变送器、进口与出口稳压箱、丝网加热器、红外热像仪、压力和温度测量系统以及试验段。压缩空气通过变频风机进入试验入口段,其质量流量由热式气体流量计测得。大功率丝网加热器可以在1 s 内将气体加热至320 K 以上,并且维持稳定1~2 min。加热后的气体进入冲击冷却试验段,最后从出口稳压箱排出。在试验段布置了热电偶以及压力传感器,用于测量温度与压力。信号由Labview 数据采集系统获得。

图1 冲击冷却试验系统

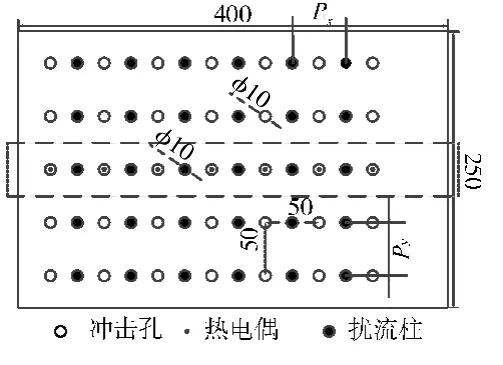

试验测试了3 种冲击靶板,分别为平板靶板、圆形扰流柱靶板、穹顶形扰流柱靶板。试验件均由10 mm 厚的有机玻璃制成。靶板尺寸为400 mm×250 mm。冲击孔排布为5×7,冲击孔直径D=10 mm,冲击孔间距比Xn/D=Yn/D=5,孔板与靶板间距为2 倍孔径,Xn、Yn分别为横向相邻两冲击孔及纵向相邻两冲击孔的孔间距。扰流柱截面形状以及扰流柱、冲击孔、热电偶的排布分别如图2、3 所示。其中穹顶形扰流柱弧形侧对应冲击冷却横流上游侧。为保证冲击冷却系统的冲击通道水力直径近似相同,圆形扰流柱直径与冲击孔直径相同,穹顶形扰流柱中a=D、b=0.2D、c=0.6D,扰流柱的高度均为2D。扰流柱与冲击孔为顺排排列,扰流柱间距Px=Pv=5D,扰流柱的中心与冲击孔圆心的水平间距为2.5D。试验采用单边出流,即最大横流工况,基于冲击孔直径 和 射 流 速 度 的 雷 诺 数 为15000、20000、25000、30000、35000。从图3 中可见,在中间1 排7 个冲击孔处分别布置K 型热电偶以测量射流温度,为了减小误差,选取中间1 排7 个冲击孔及其对应的冲击靶板作为观测区域。

图2 扰流柱形状

图3 扰流柱、冲击孔和热电偶的排布

1.2 数据处理

本文中的射流雷诺数定义为

式中:ρ为冷却射流密度;u为冲击孔入口射流速度;μ为冷却射流动力黏度。

局部努塞尔数定义为

式中:h为对流换热系数;λ为流体导热系数。

冲击靶板平均努塞尔数定义为

式中:q为冲击靶板热流密度;Tg为冷却气体温度;Tave为冲击靶板迎风侧平均温度。

流动阻力定义为

式中:Δp为进、出口的静压压差。

综合换热效率[16]定义为

式中:Nu0与f0分别为平板靶板冲击冷却系统的平均努塞尔数和流动阻力。

1.3 误差分析

采用Kline 等[17]的方法分析试验结果的误差。热式气体流量计的测量误差为2%,压差变送器的测量误差为2.5%,温度测量精度为0.3 K,试验件尺度加工误差为1%,有机玻璃热导率误差为0.01 W/(m·K),依据Kingsley-Rowe 等[18]的方法,靶板横向导热带来的不确定度低于2%,因此试验中雷诺数误差为3%,压力损失误差为2.5%,平均努塞尔数的最大误差为8.5%。

2 数值计算

冲击冷却系统的数值模拟计算采用商业软件ANSYS Fluent 17.0 进行。采用压力基进行稳态求解,各物理量的离散格式均为2 阶迎风格式,压力-速度耦合采用Simple 算法,收敛的标准是相对残差小于10-6。采用SSTκ-ω湍流模型可以获得与试验较为一致的结果[19]。冲击冷却模型如图4 所示。从图中可见,数值计算入口设为质量流量入口,所需质量流量由冲击射流的雷诺数确定,冲击射流进口温度为303 K;出口设为压力出口;采用恒定温度的方式加热冲击靶板下表面,给定温度为333 K;其他固体壁面均为无滑移绝热壁面。

图4 冲击冷却模型

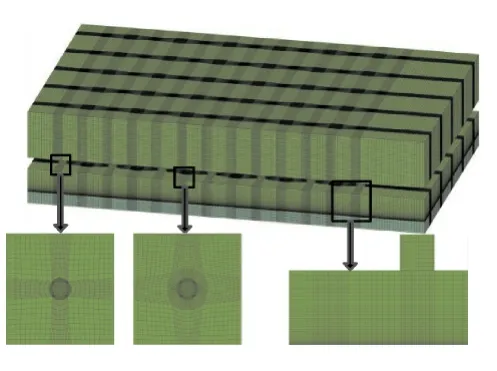

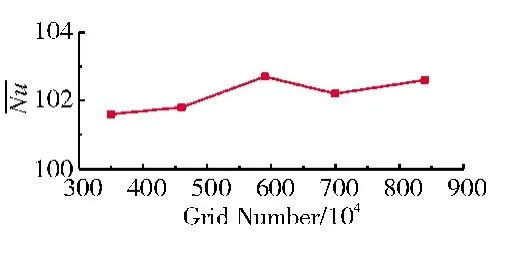

采用网格划分软件ANSYS ICEM CFD 划分结构性网格,如图5 所示,在冲击孔以及扰流柱处进行O型网格切分,同时对冲击壁面、冲击孔、扰流柱及其表面附近区域网格加密处理。为使数值计算的结果与网格数量无关,对Re=25000、网格总体数量分别为350万、460 万、590 万、700 万、830 万的网格进行无关性检验,圆形扰流柱冲击冷却系统中靶板的变化如图5 所示。从图中可见,随着网格数量的增加的变化小于0.24%。综合考虑选择数量为590 万的网格进行计算。

图5 计算模型网格划分

图6 圆形扰流柱冲击冷却系统中靶板的平均努塞尔数变化(Re=25000)

3 计算结果与分析

3.1 试验与数值计算结果验证

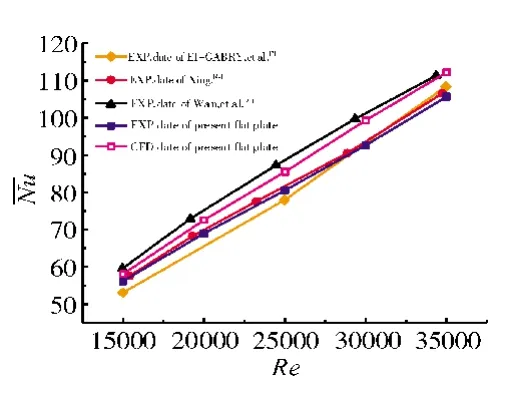

射流Re=15000~35000,试验与CFD 计算所获得的平板靶板冲击冷却系统的平均努塞尔数与文献中数据的比较如图7 所示。从图中可见,在所计算的Re范围内,试验结果与文献[7]数据的偏差在6.2%以内,与文献[20]数据的偏差在2.1%以内CFD 计算结果与文献[21]数据的偏差在7.1%以内,而CFD 计算的结果与试验结果偏差约为5.6%,是可以接受的。

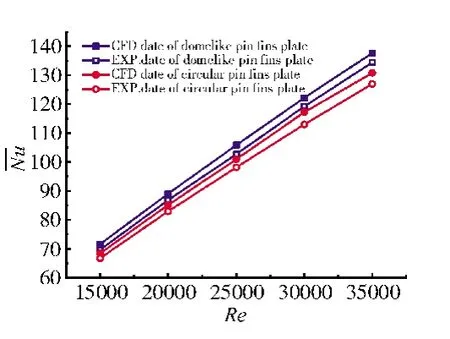

圆形扰流柱靶板冲击冷却系统与穹顶形扰流柱靶板冲击冷却系统的CFD 计算所获得的平均努塞尔数与试验数据的对比如图8 所示。从图中可见,数值计算结果与试验结果比较吻合,圆形扰流柱靶板冲击冷却系统的平均努塞尔数的数据偏差约为4.78%,穹顶形扰流柱靶板冲击冷却系统平均努塞尔数的数据偏差约为4.49%。

图7 平板靶板的平均努塞尔数与文献数据比较

图8 的数值计算结果与试验结果对比

通过上述试验以及CFD 计算获得的结果与文献数据的对比可见,试验数据与文献数据吻合较好,表明本试验测试系统准确可靠。同时CFD 计算结果与试验结果以及文献结果之间的偏差也在允许范围内,说明在所研究的Re 范围内,通过CFD 计算可以较好地预测冲击冷却系统的换热与流动特性。

3.2 冲击靶板换热特性分析

在Re=25000 时,平板靶板、圆形与穹顶形扰流柱靶板表面局部努塞尔数分布如图9 所示。从图中可见,在3 种冲击靶板冲击驻点处的Nu都很大,但向周边很快减小。在扰流柱冲击冷却系统中,扰流柱的存在可增强其周边区域的Nu。由于扰流柱后方气流的流通量和流动速度因扰流柱的存在而降低,该区域存在小范围的低换热区域。因此在扰流柱群中,远离扰流柱柱身区域的Nu较小,环绕每个扰流柱的前缘都会出现1 个U 形的强化换热区,并且随着流动向下游区域发展,U 形强化换热区会更加明显。

图9 在Re=25000 时冲击靶板上局部努塞尔数分布

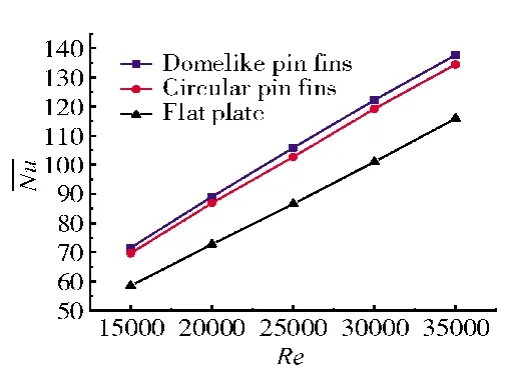

冲击靶板的Nu分布和换热强化系数分布分别如图10、11 所示。从图中可见,靶板的表面随着Re的增大而增大,但是却与Re相关性很小。当Re增大时只在一定的范围内波动,且最大相差仅为0.3%,因此认为扰流柱冲击冷却系统的只与自身的结构有关。其中,扰流柱冲击冷却系统的均大于1,说明2 种扰流柱均可强化冲击换热效果。穹顶形扰流柱靶板的高于圆形扰流柱靶板的,说明穹顶形扰流柱对靶板表面换热效果的提升幅度最大,相比于圆形扰流柱,其对靶板表面换热效果的提升约为13.8%。

图10 冲击靶板的Nu 分布

图11 换热强化系数分布

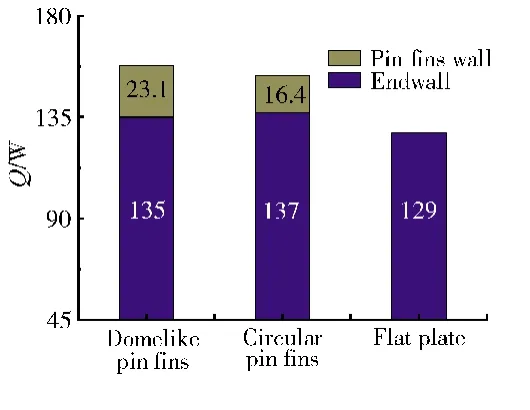

图12 平板靶板与扰流柱靶板各部分换热量分布(Re=25000)

在Re=25000 时,冲击靶板端面和扰流柱表面的换热量分布如图12 所示。从图中可见,扰流柱靶板端面的换热量均高于平板靶板的,说明扰流柱可以通过增加气流湍流度,减小边界层以及横流等不良影响强化靶板表面的换热效果。同时扰流柱表面的换热量在冲击冷却系统的总换热量中占有很大比例,说明在扰流柱冲击冷却系统中,扰流柱可以增加冲击冷却系统换热表面积,从而增强冲击冷却系统的换热效果。其中,穹顶形扰流柱靶板端面的换热量虽然低于圆形扰流柱靶板的,但是其扰流柱表面的换热量却比圆形扰流柱的提高了29%,表明虽然穹顶形扰流柱通过增加气流湍流度以及阻碍横流等方法强化对流换热的能力不如圆形扰流柱的,但是可以通过强化扰流柱表面换热量的方式使冲击冷却系统的总体换热效果强于圆形扰流柱冲击冷却系统的。

3.3 冲击通道内部流动特性分析

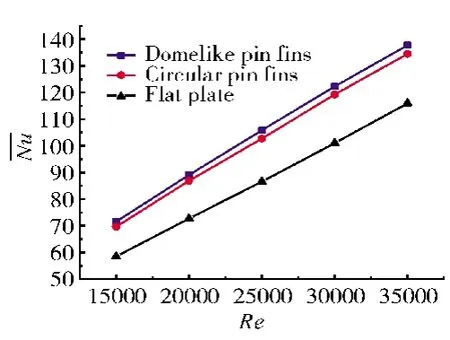

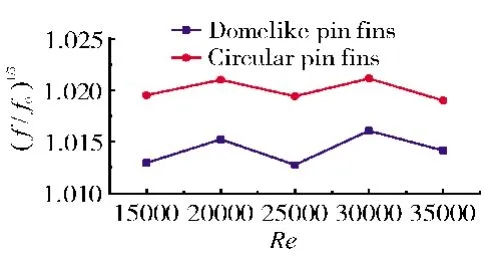

强化传热总是伴随着流动阻力所带来的不利影响。流动阻力的增大意味着进气时需要额外的功率,而燃气轮机中的冷却气体通常由压气机排入,因此流动阻力的增大也意味着燃气轮机系统的整体效率降低。燃气轮机冷却系统设计的最佳目标就是达到更好的换热效果的同时保证流动阻力在一个合理范围内。冲击冷却系统的流动阻力系数(f/fn)1/3如图13 所示。从图中可见,(f/fn)1/3与Re均没有明显的相关性。其中,扰流柱冲击冷却系统的(f/fn)1/3均大于1,表明在冲击冷却系统的总流动阻力中,虽然射流的冲击作用较大,但是扰流柱也会在冲击冷却系统内产生额外的不可忽略的流动阻力。而穹顶形扰流柱所产生的额外的流动阻力最小。

图13 标准化的流动阻力系数

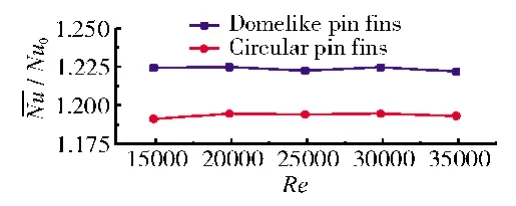

在研究强化冲击冷却效率的过程中,综合换热效率可用来综合评价冲击冷却系统的换热效率与流动阻力。综合换热效率越高表明这种冲击冷却结构可以在获得更好的换热效果的同时产生更小的流动阻力。综合换热效率大于1,则表明此冲击冷却系统优于平板靶板冲击冷却系统。扰流柱冲击冷却系统的综合换热效率分布如图14所示。从图中可见,扰流柱冲击冷却系统的综合换热效率均大于1,表明这2种扰流柱对冲击冷却系统总体换热性能的提升已经超过了流动阻力增大的幅度,即这2 种扰流柱对提高冲击冷却系统的整体效率是有利的。其中,穹顶形扰流柱冲击冷却系统具有最高的综合换热效率,表明穹顶形扰流柱对冲击冷却系统整体效率提高的效果更好,相比于圆形扰流柱,其对冲击冷却系统综合换热效率提高的幅度可达17.9%。如果在进行扰流柱设计过程中将换热效率与流动阻力同时作为考虑因素,相比于圆形扰流柱而言,穹顶形扰流柱是更好的选择。

图14 综合换热效率

4 结论

本文采用试验与数值模拟的方法对穹顶形扰流柱冲击冷却系统进行研究,获得了穹顶形扰流柱冲击冷却系统的换热与流动特性,并且与平板靶板冲击冷却系统以及圆形扰流柱冲击冷却系统进行了对比分析,得到如下结论:

(1)随着Re的增大,靶板表面的都会增大,但冲击靶板表面的局部Nu的变化趋势基本一致。而换热强化系数仅与冲击冷却系统的结构相关。其中,穹顶形扰流柱对冲击靶板换热效果提升的幅度最大,比圆形扰流柱的提升幅度高13.8%。

(2)扰流柱冲击冷却系统的流动阻力系数(f/fn)1/3仅与其自身的结构有关。穹顶形扰流柱相对于圆形扰流柱的冲击冷却系统可获得更小的流动阻力系数。

(3)穹顶形扰流柱可以使冲击冷却系统同时获得更好的换热效果以及较小的流动阻力系数,因此其对冲击冷却系统的整体效率提高的效果最佳。相比于圆形扰流柱,穹顶形扰流柱可使冲击冷却系统的综合换热效率提高17.9%,因此穹顶形扰流柱可以实现高效低阻的冷却效果。