用于低损耗特种玻璃熔炼的高纯致密 锆英石的研制

钱 敏,邹兆松,唐景平,蒋亚丝,徐永春,胡丽丽

(1.中国科学院上海光学精密机械研究所,上海 201800;2.中国科学院大学,北京 100049)

0 引 言

掺钕磷酸盐激光玻璃具有高储能、高增益、低非线性系数和高损伤阈值等特点,被广泛用作大型激光器驱动的惯性约束聚变(ICF)装置的放大器工作物质[1-2]。要实现高增益除了要求钕玻璃具有大的受激发射截面和反转离子数外,还要尽量控制杂质离子的含量以降低激光波长的吸收系数。研究表明Fe、Cu等过渡金属杂质对钕玻璃在激光波长1 053 nm处的光吸收损耗有显著影响,杂质含量仅为μg/g级别时,即能导致较大的吸收损耗[3-5],因而需要严格控制生产工艺过程中Fe、Cu离子的污染。在钕玻璃生产过程中,高温熔融玻璃长期接触大面积的耐火材料,极易因为侵蚀作用而将耐火材料中的杂质引入玻璃。

锆英石耐火材料具有热分解温度高、热膨胀系数小、化学稳定性好以及耐高温熔体侵蚀等特点,作为内衬或底砖材料被广泛用于无碱玻璃球、玻璃纤维和光学玻璃窑炉中[6-7]。此外,因为ZrO2和SiO2均具有酸性特质,锆英石耐火材料偏酸性,其在磷酸盐基质玻璃中具有更加优异的耐侵蚀性能[8]。所以锆英石耐火材料是磷酸盐基质激光钕玻璃连续熔炼池炉材料较为理想的选择。

常用的致密锆英石砖是使用天然锆英石矿砂磨成微粉后成型,再经高温烧结而成[6,9-10]。采用该传统工艺制成的锆英石耐火材料铁、铜等杂质含量较高,无法满足激光钕玻璃生产的要求。本文使用高温固相法合成高纯锆英石原料,并在≥1 550 ℃高温烧结形成实验所需的高纯致密锆英石砖。并研究高纯致密锆英石的固相合成工艺参数、性能及其对降低激光玻璃光吸收损耗的作用。

1 实 验

1.1 高纯锆英石粉料及块体材料的合成与制备

采用国产纯度大于99.9%(质量分数)的高纯ZrO2和高纯SiO2作为主要原料,Fe、Cu等过渡金属元素的含量小于10 μg/g。需要说明的是,由于锆(Zr)和铪(Hf)的性能接近,很难将二者完全区分。根据XRF半定量分析结果,所用ZrO2原料和普通锆英石样品中,均含有1%~2%(质量分数)的HfO2。为方便表述,此处及下文均以ZrO2含量指代ZrO2+HfO2的总含量。根据ZrO2为67.22%,SiO2为32.78%,外加0.3%~2%(均为质量分数)TiO2的比例称量,使用氧化锆球磨罐球磨24 h后,获得颗粒度小于50 μm的混合原料。将球磨后的原料在不同温度下合成锆英石粉料,合成温度从1 350 ℃至1 500 ℃,每个温度点分别保温24 h(1T)和48 h(2T),合成的样品分别标记为1T350~1T500和2T350~2T500。

1 500 ℃保温48 h后合成的高纯锆英石原料(2T500)经球磨粉碎后,再经冷等静压成型后1 550 ℃高温烧结,形成实验所需的高纯致密锆英石样品(HPDZS)[11]。用作对比测试的普通致密锆英石砖从国内某耐火材料厂购得。

1.2 高纯锆英石粉料及块体材料的性能表征

采用Thermo Fisher公司的ARL X’TRA型X射线衍射仪(XRD)表征高温固相法合成的粉末原料和致密锆英石块体材料的晶相,研究不同条件下的反应完成情况。X射线波长为1.54 nm(Cu Kα),测试角度为8°~80°,扫描模式为连续型,扫描速率为0.5(°)/min。采用Thermo Fisher公司的ARL 9900型X射线荧光光谱仪(XRF)结合Uni-Quant 数据库对锆英石的化学组成进行半定量分析。采用Thermo Fisher公司的iCAP 6000系列电感耦合等离子体发射光谱仪(ICP-OES)分析锆英石中的杂质含量。使用德国Carl Zeiss公司的超高分辨率场发射扫描电子显微镜(SEM)Auriga观察锆英石样品原始断面和高温玻璃液侵蚀后接触面的显微形貌。按照GB/T 2997—2015的方法测量锆英石的体积密度、显气孔率[12]。同时测试普通致密锆英石(HDZS)的相应性能,作为合成的高纯致密锆英石(HPDZS)的参比指标。

为研究锆英石的耐侵蚀性能,按照如下方法进行动态侵蚀试验。将高纯致密锆英石和普通锆英石加工成1 cm×1 cm×50 cm的样品,用铂丝固定在同一铂金搅拌杆上,然后将样品浸没在1 200 ℃熔融玻璃液中(玻璃液组分相同),以70 r/min的转速旋转48 h,取出后将样品在氢氟酸中浸泡以去除样品表面残留的玻璃,之后清洗烘干。实验前称取样品的质量m1,侵蚀实验完成后称取烘干的样品质量m2,计算样品侵蚀前后的质量损失Δm和相对侵蚀量。

为研究锆英石材料对激光玻璃损耗的影响,按照如下方法制备玻璃损耗样品。将相同尺寸的高纯致密锆英石样品和普通锆英石样品用王水在150 ℃煮2 h,并用去离子水清洗,以去除表面杂质对实验过程的干扰。再将样品固定在铂金叶桨上,分别放入1 200 ℃磷酸盐玻璃液中(玻璃组分相同),以70 r/min旋转48 h后取出样品和叶桨。随后将玻璃液进行通气除水,灌入铂金坩埚中搅拌12 h除条纹,最后将玻璃浇注成型并退火。将玻璃样品加工成φ8 mm×H190 mm的圆棒,两端面抛光,两端面平行度小于1′,并使用自制装置测试玻璃的静态损耗。玻璃损耗样品中的杂质含量使用ICP-OES(iCAP 6000 series)进行分析。

2 结果与讨论

2.1 温度和时间对固相反应的影响

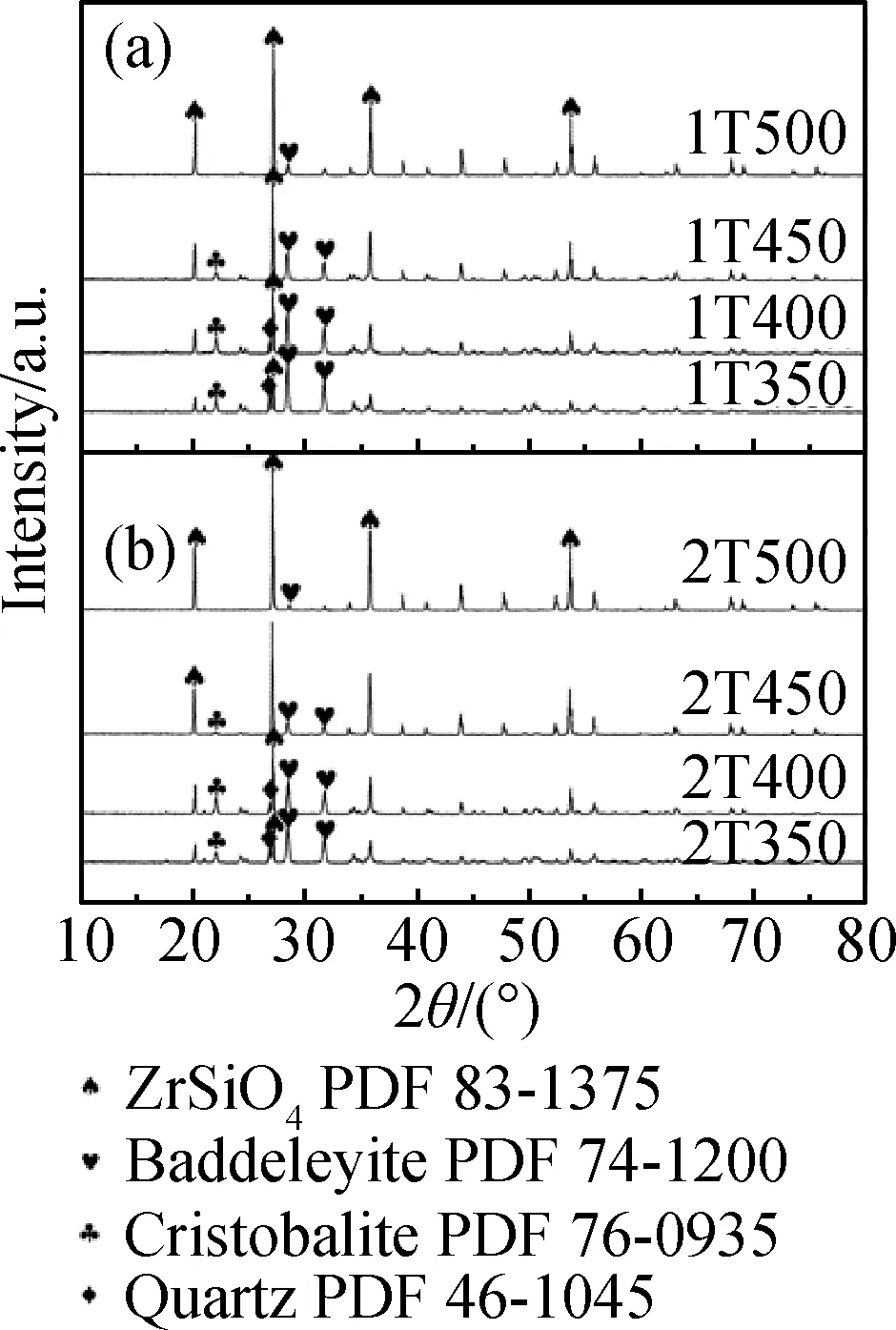

图1为不同反应条件下固相合成反应产物的XRD谱,1T350~1T500和2T350~2T500分别代表1 350~1 500 ℃保温24 h和48 h后得到的样品。从图1可以看出,颗粒度小于50 μm的原料粉末在 1 350 ℃ 反应24 h后即有ZrSiO4晶相产生。随着反应温度升高,原料(斜锆石相和石英相)对应的衍射峰强度逐渐减弱,产物ZrSiO4对应的衍射峰逐渐增强。这说明从1 350 ℃开始,ZrO2+SiO2↔ZrSiO4的固相反应就已经发生,且提高反应温度促进固相反应向右侧进行。在1 450 ℃以下温度还观察到α方石英的衍射峰,即原料中的SiO2在参与固相反应合成锆英石相的同时还发生αQuartz↔αCristobalite的晶型转变。随着反应温度进一步升高,主要发生ZrSiO4的合成反应,当反应温度达到1 500 ℃后,α石英相全部参与ZrSiO4的合成反应。对比图1(a)和图1(b)可以看出,反应温度相同时,反应时间延长合成产物中的物相种类没有发生变化。说明相同温度下,固相反应的类别未随时间延长而改变。

图1 不同反应条件下合成产物的XRD谱Fig.1 XRD patterns of products under different reaction conditions

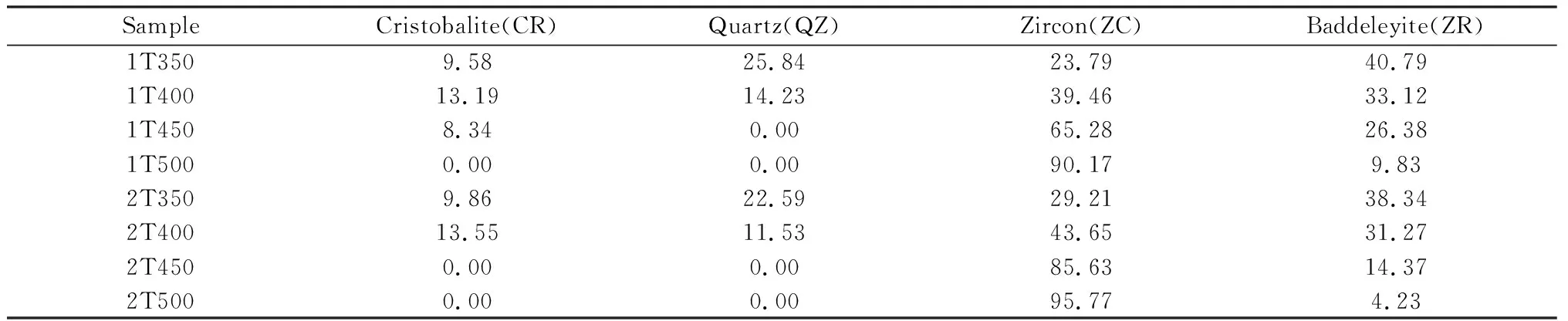

不同反应温度和反应时间下获得的合成产物中各个物相的质量分数根据公式(1)进行半定量计算[13]:

(1)

式中:Wx为x相的质量分数;Ix为x相的最强峰强度;Rx为x相的最强线对于α-Al2O3最强线的比强度;A表示样品中的任意一相,i=A……N表示样品中一共有N相。该方法的计算误差主要来源于两方面,一是衍射峰强度计算不准确,二是Rx值选择不正确。本文计算时,衍射峰强度使用积分面积和峰值高度两种数据,并将Wx求平均值;同时,针对所有样品中的相同物相选取相同的PDF卡片。因此,可以认为计算获得的Wx能够定性地反映同一物相在不同反应条件下的变化趋势。根据公式(1)计算得到的结果列于表1。

表1 固相反应产物中各相的质量分数Table 1 Mass fraction of each phase in solid phase reaction products /%

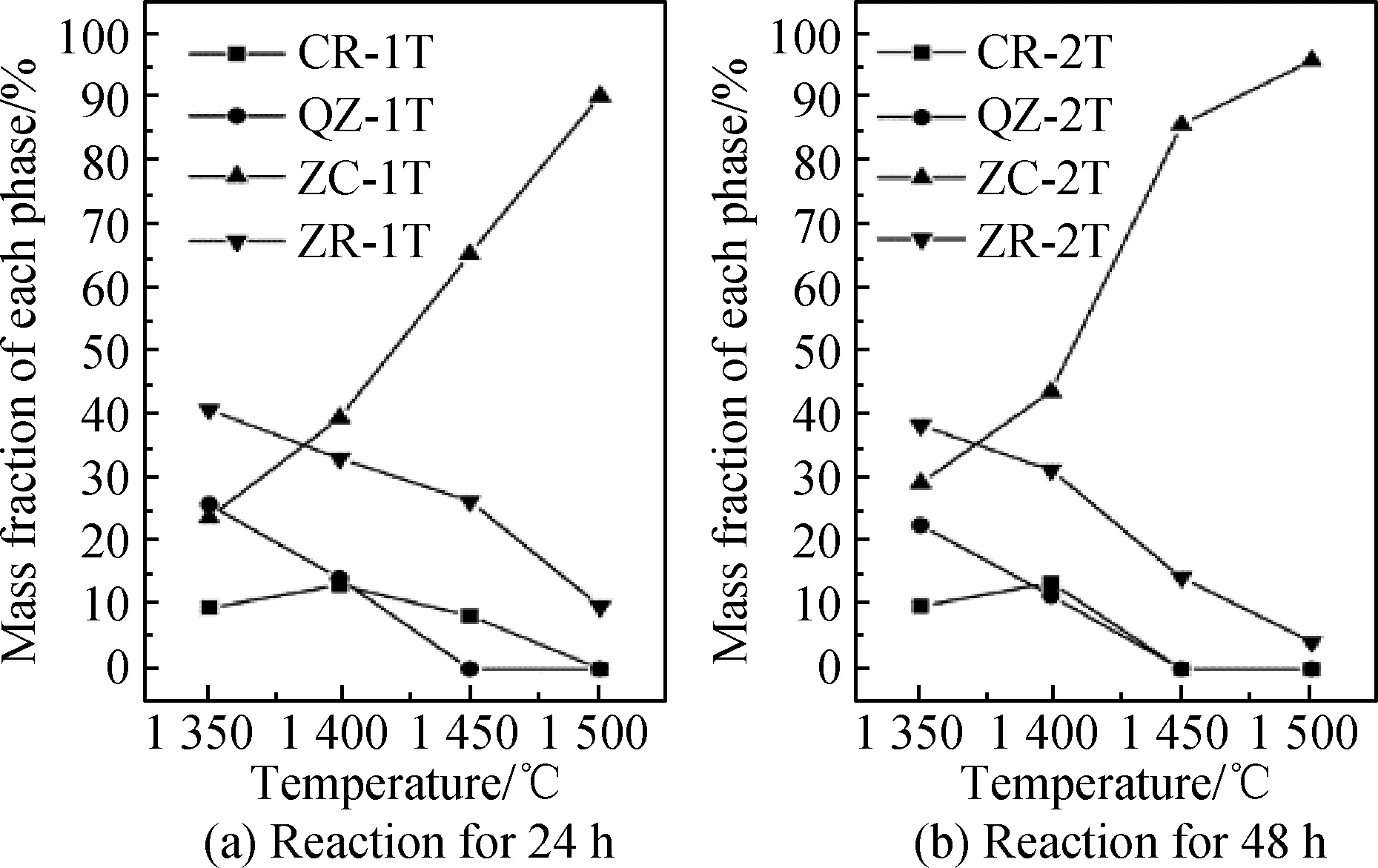

从表1可以看出合成反应产物ZrSiO4(ZC)的质量分数随着反应温度升高明显增加,而石英晶型转变的产物方石英(CR)的质量分数随着反应温度升高先增加后减小。说明高温对合成反应ZrO2+SiO2↔ZrSiO4有促进作用,而对副反应αQuartz↔αCristobalite有抑制作用。这可能是因为ZrSiO4合成反应的活化能远高于方石英晶型转变所需的活化能[14],而活化能越高,随温度的升高反应速率增加的越快[15]。对比表1中不同反应时间获得的合成产物中各相的质量分数可以发现,反应温度为1 350 ℃和1 400 ℃时,锆英石(ZC)和方石英(CR)的含量随着反应时间的延长都略有增加。当反应温度达到1 450 ℃时,随着反应时间的延长,锆英石(ZC)的含量明显增加,而方石英(CR)相消失。说明当原料中的石英(QZ)相全部反应完成后,副反应αQuartz↔αCristobalite的产物方石英(CR)也参与了锆英石(ZC)的固相合成反应。

图2反映了不同保温时间下,固相反应产物中各相质量分数随反应温度的变化趋势,图2(a)是保温 24 h的样品,图2(b)是保温48 h的样品。保温时间相同时,锆英石(ZC)的含量随温度升高近似线性增加。这是因为随着温度的升高,固体结构中质点热振动动能增大,反应能力和扩散能力都得到增强,固相反应涉及的化学反应速率和扩散速率都变大,进而促进合成反应进行。对比图2(a)和图2(b)可以看出温度相同时,延长保温时间,反应产物中锆英石(ZC)的含量都略有增加,但时间对反应的影响小于温度的影响。方石英(CR)的质量分数在1 400 ℃保温24 h和48 h后都出现最大值,随着温度进一步升高,CR质量分数减少,表明温度超过1 450 ℃时副反应αQuartz↔αCristobalite受到抑制。因此在使用固相反应合成高纯锆英石粉末时,应该保证在1 450 ℃以上进行。表1和图2(b)数据表明1 500 ℃反应48 h后即可获得ZrSiO4质量分数为95.77%的反应产物。将2T500的固相反应生成物球磨粉碎后,再经冷等静压成型,然后在1 550 ℃高温烧结,形成实验所需的高纯致密锆英石样品。

图2 固相反应产物中各相质量分数随温度和反应时间的变化Fig.2 Mass fraction of crystal phases in the solid-phase reaction product variating with temperature and reaction time

2.2 高纯致密锆英石的基本物理参数

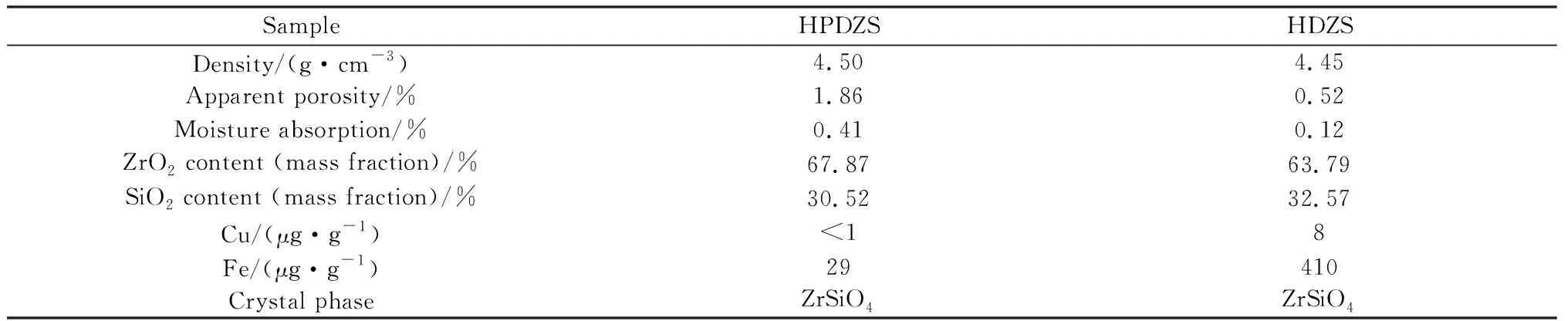

表2列出了烧结后高纯致密锆英石(HPDZS)和普通致密锆英石(HDZS)样品的密度和显气孔率等基本物理参数。合成HPDZS的各项指标均符合致密锆英石的标准[16]。表2数据说明HPDZS的密度、显气孔率和吸水率略大于HDZS样品。

表2 高纯致密锆英石的基本物理参数Table 2 Basic physical parameters of two kinds of zircons

使用XRF分析高纯致密锆英石和普通致密锆英石样品的组成,高纯致密锆英石样品主成分的质量分数为98.39%,普通致密锆英石样品主成分的质量分数仅为96.36%,后者含有较多的添加剂和杂质。根据锆英石的晶胞结构和晶胞体积[17]估算出ZrSiO4的理论密度约为4.68 g·cm-3,按照主成分含量和气孔率的测试结果估算,高纯致密锆英石和普通致密锆英石的体积密度分别为4.52 g·cm-3和4.48 g·cm-3(忽略杂质的质量),理论结果与实际测得的锆英石密度非常接近。

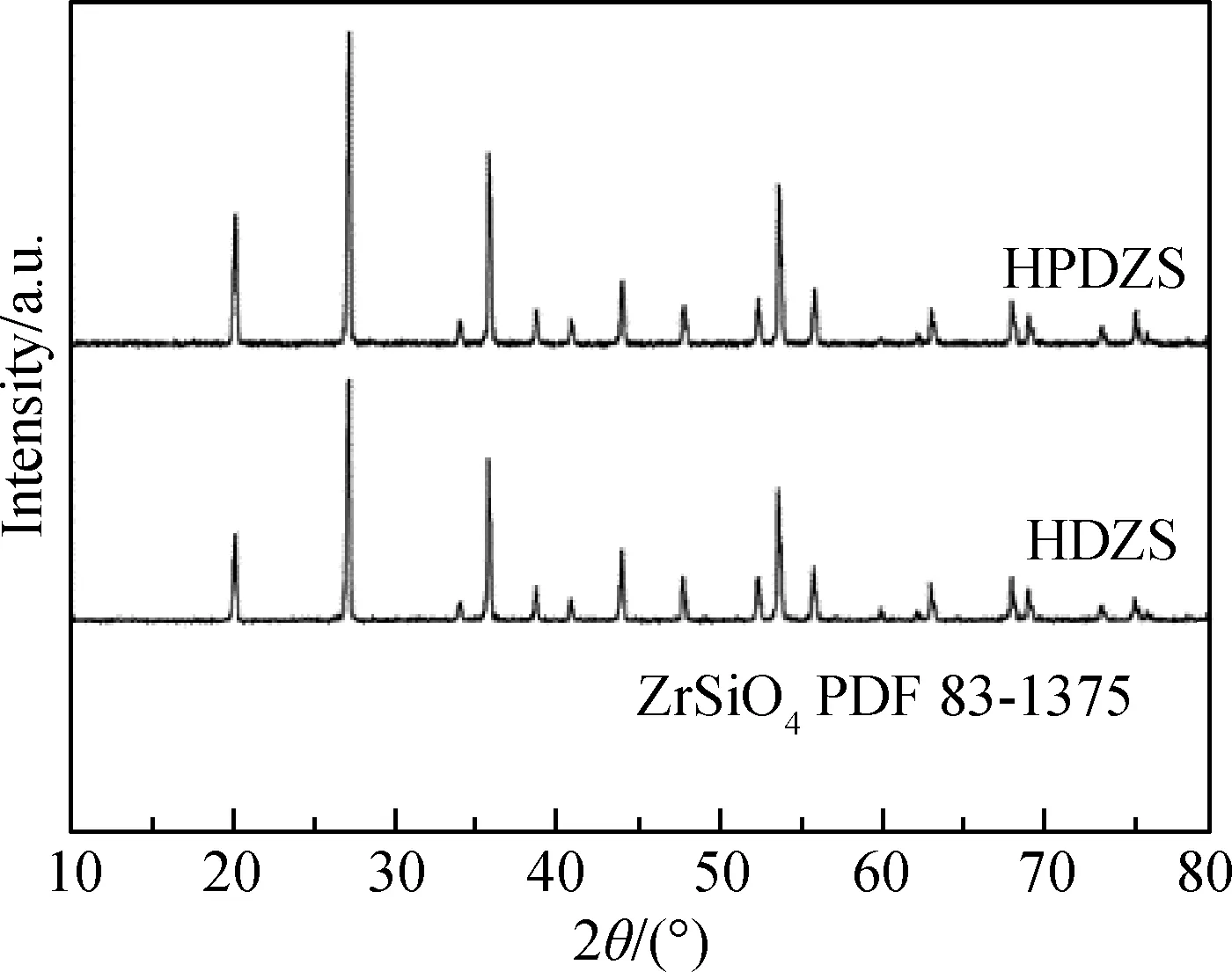

对固相反应合成的锆英石而言,反应完成度是一个重要的指标。若固相反应不完全,残留有石英相或者斜锆石相,会严重影响材料的耐侵蚀性能[6]和抗热震性能[18]。使用XRD分析两种锆英石的晶相,结果如图3所示。由图可知,高纯致密锆英石砖和普通致密锆英石砖的晶相都为纯ZrSiO4相,没有斜锆石相。这说明采用现有工艺烧结的高纯致密锆英石样品中,ZrO2和SiO2已发生了充分的固相反应,形成了纯锆英石相。

图3 两种锆英石块体样品的XRD谱Fig.3 XRD patterns of two kinds of zircon brick samples

为实现高增益系数,要求激光玻璃在激光波长的光吸收系数越小越好。研究表明,Fe和Cu在钕玻璃激光波长1 053 nm都有明显的光吸收损耗[4-5]。致密锆英石耐火材料在钕玻璃熔制过程中直接与玻璃液接触,若其中的杂质含量过高,耐火材料经玻璃侵蚀后会将杂质带入钕玻璃熔体中,从而影响钕玻璃的光吸收损耗指标。因而必须严格控制锆英石耐火材料中Fe、Cu杂质的含量。

表2列出了两种锆英石样品中杂质Fe和Cu元素的含量。可以看出,采用高温固相反应合成的高纯锆英石粉料制备的高纯致密锆英石样品中,杂质Fe的含量仅为29 μg/g,Cu元素含量更是小于1 μg/g。Fe和Cu杂质含量均比普通商用致密锆英石中的小一个数量级以上。将高纯致密锆英石应用于对Fe和Cu杂质含量有特殊要求的特种激光玻璃熔制,有望降低锆英石耐火材料杂质对激光玻璃质量的影响,从而提高玻璃的激光性能。

2.3 高温耐侵蚀性能分析

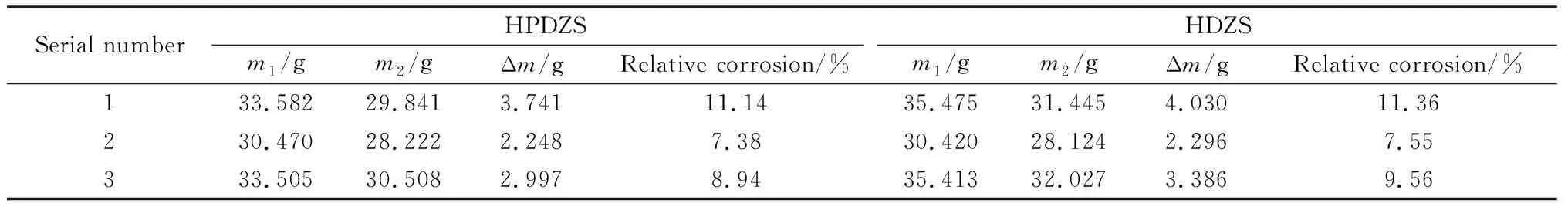

高温耐侵蚀性能是锆英石耐火材料的重要指标之一。良好的高温耐侵蚀性能,可以减少玻璃熔制过程中对玻璃熔体的污染,同时延长池炉的使用周期。对于激光玻璃熔炉,锆英石砖良好的高温耐侵蚀性能可以有效降低Fe、Cu杂质对玻璃的影响。采用1.2节所述动态侵蚀实验方法研究锆英石样品的高温耐侵蚀性能。为保证测试精度,采用同种磷酸盐玻璃,反复进行了两种锆英石样品的侵蚀实验。

表3为两种锆英石样品的动态高温侵蚀实验结果。结果表明高纯致密锆英石样品的高温耐侵蚀性能与普通致密锆英石相当,甚至略优于普通锆英石。

表3 两种锆英石的动态侵蚀实验结果Table 3 Dynamic erosion test results of two kinds of zircons

以往经验表明,降低显气孔率可以提高锆英石的耐侵蚀性能[2]。但表3数据显示,高纯致密锆英石样品的高温耐侵蚀性能并未因其较大的显气孔率而变差。为此,分析了两种锆英石样品的显微形貌,对侵蚀机理进行简单探讨。

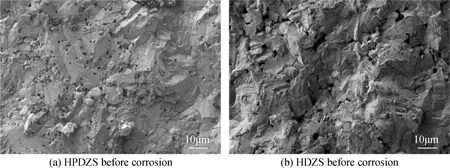

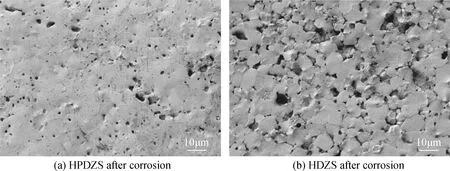

图4是两种锆英石初始样品的断面扫描照片。为避免加工破坏样品断面形貌,图4所用的样品未经过任何磨削加工。图5是经磷酸盐玻璃侵蚀后的两种锆英石样品与玻璃液接触面的SEM照片。图5所用样品因表面附着有玻璃液,测试前使用氢氟酸浸泡24 h,清洗干净后,用无水乙醇超声波清洗24 h,再在烘箱中100 ℃烘干48 h。

从图4(a)可看出HPDZS样品中锆英石晶体紧密堆叠,无明显的晶粒间隙。在HPDZS样品的致密块状结构中,均匀分布着尺寸0.5~2 μm的近圆形孔洞。这些孔洞在经过玻璃液侵蚀后并没有明显的长大(见图5(a))。图5(a)显示,经玻璃液侵蚀后的HPDZS样品在表面显现出了较明显的晶界,晶粒尺寸多为5~10 μm。但是因为HPDZS样品晶粒间堆积较为紧密,阻止了玻璃液进一步向锆英石内部渗透,只在表面形成了很浅的侵蚀晶界。

图4 两种锆英石断面SEM照片Fig.4 SEM images of fracture surface of two kinds of zircon samples

图4(b)显示,HDZS样品由尺寸不等的晶粒组成,它们相互堆积并在晶粒间隙形成了大小不一、形状各异的孔隙。与HPDZS样品中的孔洞多分布在ZrSiO4基体上不同,HDZS样品中的气孔是由晶粒堆积形成的开放孔隙。这些孔隙在锆英石砖与高温玻璃液接触时,为玻璃液的渗透提供了通道。从图5(b)可看出,HDZS样品表面受到玻璃液的侵蚀明显比HPDZS样品严重,晶粒间的间隙在玻璃液的侵蚀下变得非常明显,形成了大量的孔隙并向内部延伸。

图5 锆英石样品与玻璃液接触面的SEM照片Fig.5 SEM images of contact surface of two kinds of zircon samples after high temperature reaction with glass melt

锆英石在玻璃熔体中的侵蚀主要由玻璃液对砖体表面的冲刷引起,玻璃液通过开口气孔向砖体内部的扩散与渗透会增加玻璃熔体对锆英石砖的侵蚀[19]。对比图4(a)和(b)可知,HPDZS样品中气孔多分布在晶粒内部,当锆英石砖与玻璃液接触时,致密的ZrSiO4晶粒结构降低了玻璃液向锆英石砖内部侵蚀的速度,从而起到了阻碍玻璃液侵蚀锆砖内部的作用。而HDZS样品的气孔则主要为晶粒间的孔隙,尽管显气孔率较小,但在锆英石砖受到玻璃液侵蚀时,开放的晶界形成了玻璃液的扩散通道,加速了玻璃液向锆英石砖内部的渗透。因而尽管高纯锆英石砖的显气孔率明显大于普通锆英石砖,但是两种锆英石砖中气孔形态和晶粒形貌的差异使得高纯锆英石砖具有比普通锆英石砖更优异的高温耐侵蚀性能。

2.4 致密锆英石样品对玻璃损耗的影响

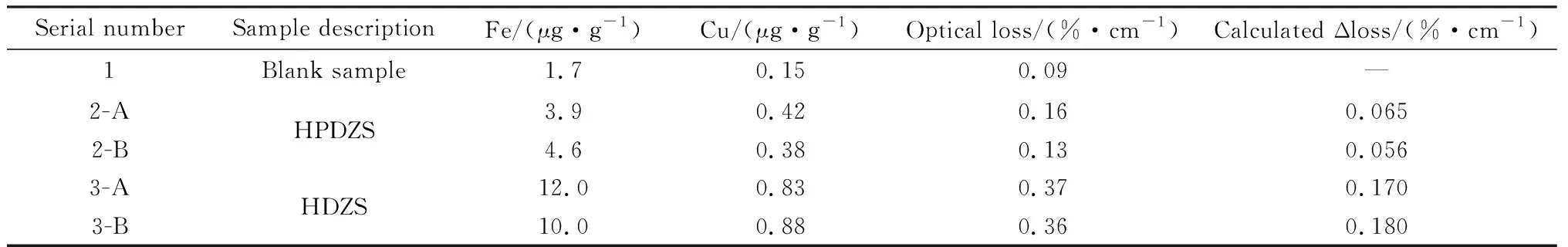

表4列出了按照1.2节所述方案制备的玻璃样品中Fe、Cu杂质的含量以及样品在1 053 nm的光吸收损耗。样品1为用作参考的空白样,在熔制过程中未放入锆英石砖;样品2-A、2-B和3-A、3-B分别是侵蚀过高纯致密锆英石砖和普通致密锆英石砖的磷酸盐玻璃。

表4显示光吸收损耗随着玻璃中杂质含量的增加而增大。掺钕磷酸盐玻璃中光吸收损耗主要来源于Nd3+吸收损耗、杂质离子吸收损耗和玻璃中的缺陷引起的散射损耗[5]。本次实验所用的玻璃样品中未掺入Nd3+,玻璃样品都经过精密抛光,可以忽略颗粒等缺陷引起的散射损耗。因而可以认为玻璃样品在1 053 nm的光吸收损耗全部来源于杂质离子。熔制上述玻璃样品时,所用的是同一批特纯原料且熔制工艺一致,因此可以认为样品杂质含量的区别主要源于玻璃对锆英石砖的侵蚀。Xu等[4-5]总结出了掺钕磷酸盐玻璃中,Fe、Cu杂质引起的光吸收损耗经验公式:

表4 锆英石砖高温侵蚀后玻璃的杂质含量及损耗Table 4 Impurity content and optical loss of glass samples after high temperature zircon corrosion

αFe=5.0×10-5[(%·cm-1)/(μg/g)2)[Fe]2

(2)

αCu=0.24[(%·cm-1)/(μg/g)]×[Cu]

(3)

式中:αFe和αCu分别为Fe、Cu杂质引起的光吸收损耗,%·cm-1;[Fe]、[Cu]分别为测得的Fe、Cu离子含量,μg/g。

根据测得的Fe、Cu杂质含量和公式(2)、(3),计算出玻璃对锆英石砖侵蚀导致的损耗变化量,列于表4最后一列。合成高纯致密锆英石样品导致的玻璃损耗增加仅约为0.06%·cm-1,为普通致密锆英石样品引起损耗增量的1/3。由公式(2)可知,玻璃中Fe含量差异引起的损耗变化小于10-3量级,杂质含量对光吸收损耗的影响主要来源于Cu。

3 结 论

本文采用高纯氧化物ZrO2和SiO2在1 500 ℃保温48 h合成锆英石相含量约为95.77%的原料粉末,经球磨和冷等静压成型后在1 550 ℃高温烧结48 h,成功合成了具有纯锆英石相结构的高纯致密锆英石。对其显气孔率、密度、杂质含量、显微形貌、高温耐侵蚀性能进行了研究。结果表明,高纯致密锆英石的过渡金属杂质含量远低于普通致密锆英石,尤其杂质Fe的含量仅为29 μg/g,Cu元素含量更是小于1 μg/g,仅为普通锆英石的1/10。相比普通锆英石,合成的高纯锆英石具有更加致密和均匀的显微形貌,并且气孔多分布在晶粒内部。尽管合成高纯锆英石的显气孔率比普通锆英石略高,高纯致密锆英石和普通致密锆英石的高温耐侵蚀性能相当甚至略好。对动态侵蚀条件下制备的玻璃光吸收损耗测试结果表明,合成高纯致密锆英石样品导致的玻璃损耗增加仅约为0.06%·cm-1,是普通致密锆英石样品引起损耗增量的1/3。合成的高纯致密锆英石的应用,有利于降低激光玻璃的光吸收系数,提高其激光增益性能。