玻璃粉对再生混凝土力学性能的影响

杨震樱,周长顺

(1.绍兴职业技术学院建筑与设计艺术学院,绍兴 312000;2.绍兴文理学院元培学院,绍兴 312000;3.中南大学土木工程学院,长沙 430100)

0 引 言

在过去几年,由于受到资源短缺和能源危机的影响,人们对固体废弃物的认识逐渐加深,对固体废弃物的处理开始向资源化利用的方向发展。随着现代科学技术的迅速发展以及人们生活水平的不断提高,玻璃被广泛应用于建筑、化工、科学研究等领域,在如今的工业化发展进程中扮演着越来越重要的角色;但这也导致废玻璃的数量日益剧增。联合国统计数据表明,全球固体废渣中7%为废玻璃[1],欧美发达国家废玻璃占城市垃圾总量的4%~8%。如何合理利用废玻璃资源,已成为全球关注的热点[2-3]。为了改善废玻璃对环境的影响,研究人员试图将其作为辅助胶凝材料代替水泥基材料中的水泥。有研究表明,当玻璃粉(GP)粒径小于38 μm时,具有良好的火山灰活性[4]。Wang等[5]发现,GP的掺入改善了水泥浆的孔隙结构,使基体变得更加致密,增强了界面的粘结性。Ez-Zaki等[6]指出,当GP的掺量为40%(质量分数)时,砂浆的抗压强度提高约50%。Omran等[7-9]在相应的混凝土试验中也得到相似的结论,GP代替20%(质量分数)水泥可提高混凝土后期的力学性能。Nassar和Soroushian[10]提出微米级GP在改善再生骨料混凝土微观结构和界面过渡区方面具有令人满意的结果,这与Wang等[5]的研究结果相同。

再生混凝土是一种绿色混凝土,它的使用能够避免废弃骨料填埋所造成的土地资源浪费,具有良好的生态、经济和社会意义[11]。然而,与普通混凝土相比,再生混凝土的骨料表面存在新、旧两个界面过渡区[12-13],界面的多样性和非均匀性导致受压时产生应力集中,会降低再生混凝土的力学性能。肖建庄[14]和Huda[15]等研究发现,随着再生骨料取代率增加,再生混凝土的抗压强度呈现下降趋势。Limbachiya[16]和Xiao[17]等研究结果显示,再生骨料取代率50%(质量分数)以上对再生混凝土抗压强度的不利影响较大,全骨料取代再生混凝土的抗压强度降低约20%~40%。胡琼等[18]发现再生混凝土的抗压强度随再生细骨料的加入而降低。但有大量研究表明,矿物掺合料具有微集料填充和火山灰反应双重效应,可以有效提高再生混凝土的力学性能。

目前,关于GP作为矿物掺合料对再生混凝土力学性能系统的研究报道较少。因此,本文研究了不同掺量的GP取代水泥对再生混凝土抗压强度、劈拉强度、弹性模量的影响,并利用MIP和SEM技术分析了GP对再生混凝土内部微观结构的影响。

1 实 验

1.1 原材料

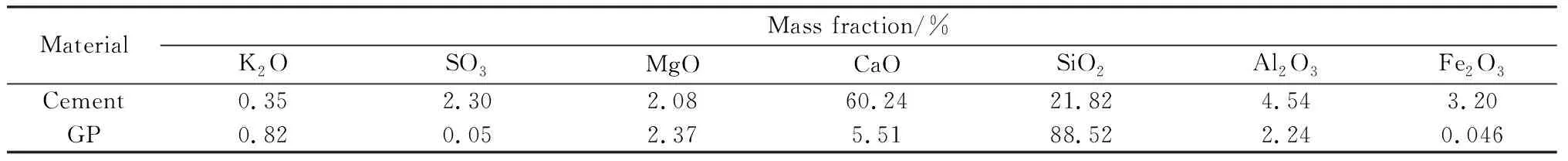

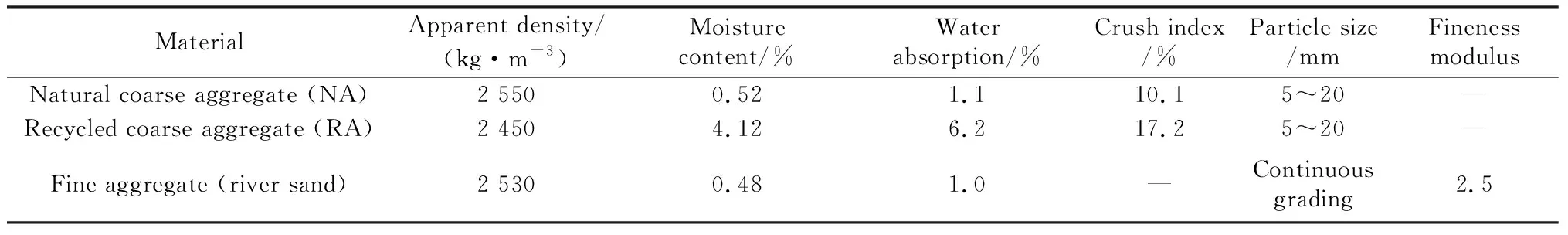

本试验的水泥采用绍兴市姚山建材有限公司生产的P·O 42.5普通硅酸盐水泥。GP由废弃的石英玻璃,经过浸泡、除垢、清洗、晾晒、磨细等工艺制备而成,其粒径小于150 μm。表1给出了水泥和GP的化学成分。表2给出了粗骨料和细骨料的基本性能参数。减水剂采用的是聚羧酸高效减水剂(PC),减水率为25%。实验用水是自来水。

表1 水泥和GP的主要化学成分Table 1 Main chemical composition of cement and GP

表2 骨料基本性能参数Table 2 Performance parameters of aggregate

1.2 配合比设计

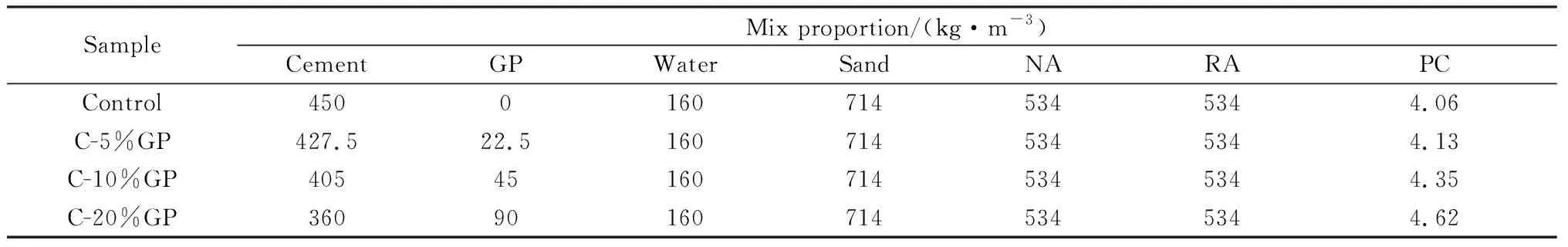

为了研究GP掺量对再生混凝土力学性能的影响,试验设计了四种不同掺量(0%、5%、10%和20%)的GP取代等质量的水泥。再生混凝土的水胶比为0.35,再生粗骨料取代率为50%(质量分数),砂率为0.4。考虑到再生骨料高吸水率的特点,本试验根据公式mw=mc×(ra-rb)(式中:mw为外加水的质量;mc为粗骨料的质量;ra为吸水率;rb为含水率)可得试样外加水用量为11.1 kg/m3。表3详细列出了再生混凝土的设计配合比。

表3 再生混凝土的设计配合比Table 3 Design mix proportion of recycled concrete

1.3 试验方法

本试验浇筑了150 mm×150 mm×150 mm和150 mm×150 mm×300 mm两种不同尺寸的试样分别用于再生混凝土立方体抗压强度fcu、劈拉强度fp和弹性模量Ec测试。再生混凝土力学性能试验参照GB/T 50081—2019《普通混凝土力学性能试验方法标准》进行测定,试件成型1 d后拆模,立即放至标准养护室进行养护,分别测试各组试样7 d、28 d和90 d的抗压强度、劈拉强度和弹性模量。采用日本电子(JEOL)JSM-6360LV仪器对压碎后的试块(90 d)进行扫描电子显微镜测试;利用美国康塔公司的Quantachrome PoreMaste-60压汞仪对2~5 mm粒径的试样(90 d)进行孔结构测试。

2 结果与讨论

2.1 抗压强度

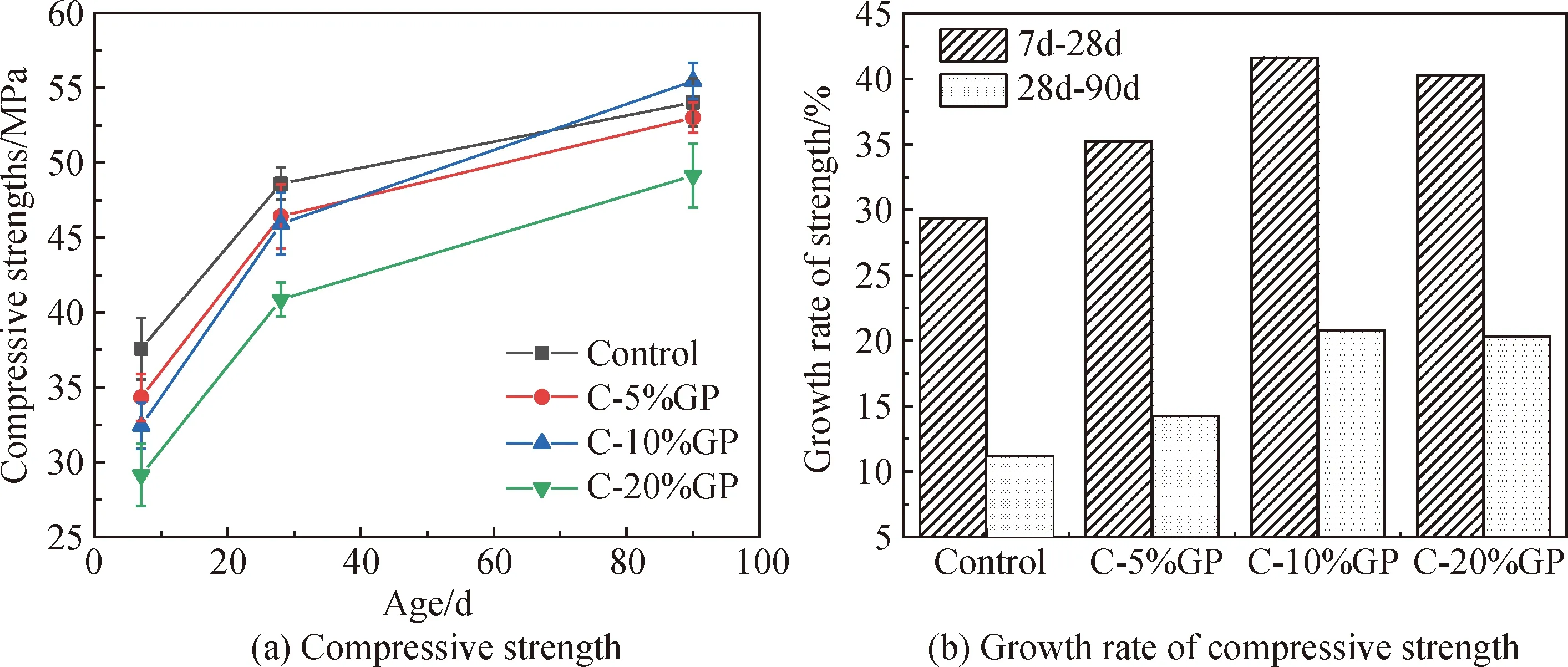

图1显示了GP对再生混凝土抗压强度的影响。从图1(a)中可以发现,GP的掺入降低了再生混凝土早期(7 d)的抗压强度,并且随着GP掺量的增加,这种降低的趋势更加显著,其中含5%、10%和20%(质量分数,下同)GP的试样与基准组相比分别降低了7.6%、11.4%和18.2%。然而,当养护龄期增长至90 d时,掺入适量的GP有利于提高再生混凝土的抗压强度,其中C-10%GP试样的抗压强度略高于基准组,而C-5%GP试样也逐渐接近于基准组。与此同时,从图1(b)中可以发现,随着GP掺量的增加,再生混凝土不同龄期的抗压强度增长率呈现出先增后减的趋势,而10%为GP的最佳掺量。由此可知,GP掺入降低了再生混凝土早期的抗压强度,但提高了不同龄期的抗压强度增长率,并且适量的GP有利于提高再生混凝土后期的抗压强度,该结果与之前的研究结论相一致[19-21]。

图1 GP对再生混凝土抗压强度的影响Fig.1 Effect of GP on compressive strength of recycled concrete

综上分析,GP对再生混凝土早期抗压强度的影响主要归因于,在水泥水化早期,GP火山灰活性较低,仅发挥了其微集料填充的作用,导致再生混凝土抗压强度有所降低[22]。而掺入适量的GP提高了再生混凝土后期的抗压强度,这是因为随着养护龄期增长,GP的火山灰活性不断被激发,大量的SiO2和Al2O3与水泥水化产物氢氧化钙(CH)发生“二次水化”反应,生成更多的水化硅酸钙(C-S-H)和部分水化铝酸钙(C-A-H),改善了界面过渡区的密实度[22-25]。同时,未参与反应的GP可以发挥微集料效应填充再生混凝土中的孔隙,进一步提高抗压强度。但是,当GP掺量过多时,试样中水泥含量变少使得水泥水化产生的CH含量降低,导致参与“二次水化”反应所需的GP含量减少,这很大程度上削弱了再生混凝土微观结构的密实度。

2.2 劈拉强度

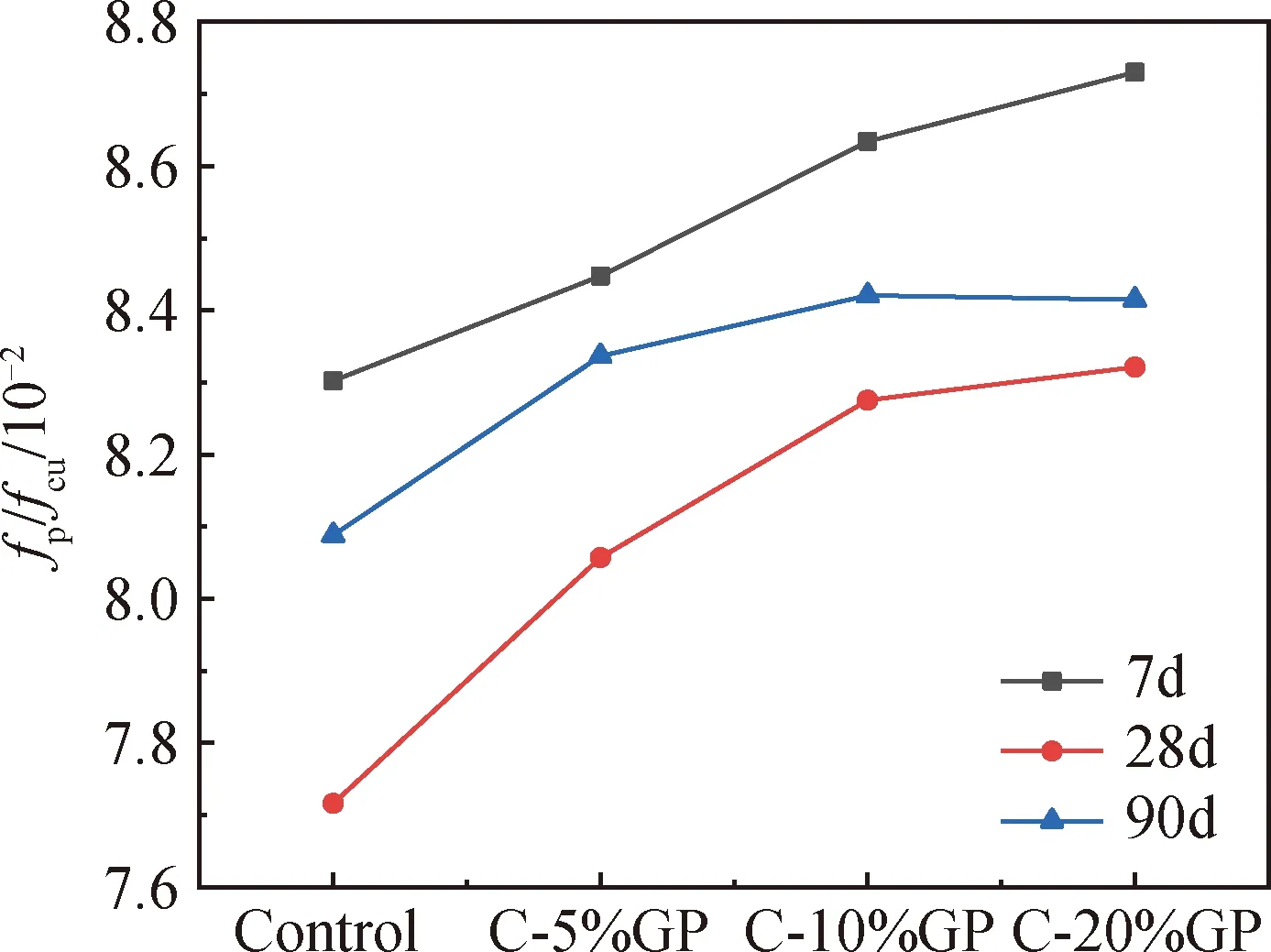

图2为GP对再生混凝土劈拉强度的影响。由图2可知,劈拉强度的变化趋势与抗压强度相似,含5%、10%、20%GP再生混凝土的早期(7 d)劈拉强度与基准组相比分别降低了7%、10.2%和20%。但随着龄期增长,适量的GP改善了再生混凝土的劈拉强度,其中C-10%GP试样90 d的劈拉强度比基准组高了6.8%,而C-5%GP试样的劈拉强度也略高于基准组。但随着GP掺量进一步增多,将对再生混凝土的劈拉强度产生不利的影响,C-20%GP试样不同龄期的劈拉强度均低于基准组。其作用机理与粉煤灰等活性矿物掺合料的相似[26]。由此可知,对于再生混凝土劈拉强度而言,GP的掺量宜控制在10%~20%之间。图3为GP对再生混凝土拉压比的影响,由图3可知,当玻璃粉掺量小于10%时,再生混凝土的拉压比随着玻璃粉掺量的增加而增加,这说明了玻璃粉的掺入使混凝土的抗压强度降低幅度大于劈拉强度。产生该现象可能是由于玻璃粉颗粒多棱角特性,增强了骨料与基体之间的咬合力和粘结效果,一定程度上延缓了混凝土劈拉强度的降低。

图2 GP对再生混凝土劈拉强度的影响Fig.2 Effect of GP on splitting tensile strength of recycled concrete

图3 GP对再生混凝土拉压比的影响Fig.3 Effect of GP on fp/fcu of recycled concrete

2.3 弹性模量

图4显示了GP对再生混凝土弹性模量的影响。从图4中可以发现,随着GP掺量的增加,再生混凝土的弹性模量和弹性模量增长率均呈现先上升后降低的趋势。如图4(a)所示,GP降低了再生混凝土早期的弹性模量,但掺入10%GP时再生混凝土后期(90 d)的弹性模量提高了约5%。其作用机理归因于GP的火山灰活性和微观结构的增强效应改善了再生混凝土界面过渡区的密实度,该结果与Omran等[8-9]研究结论相一致。通过图4(b)和图1(b)对比可以发现,GP对再生混凝土7 d到28 d弹性模量增长率的影响略低于对再生混凝土28 d到90 d弹性模量增长率的影响,与抗压强度增长率变化有所不同。这可能与玻璃本身具有较高的强度和弹性模量有关[22,27]。

图4 GP对再生混凝土弹性模量的影响Fig.4 Effect of GP on elastic modulus of recycled concrete

2.4 SEM分析

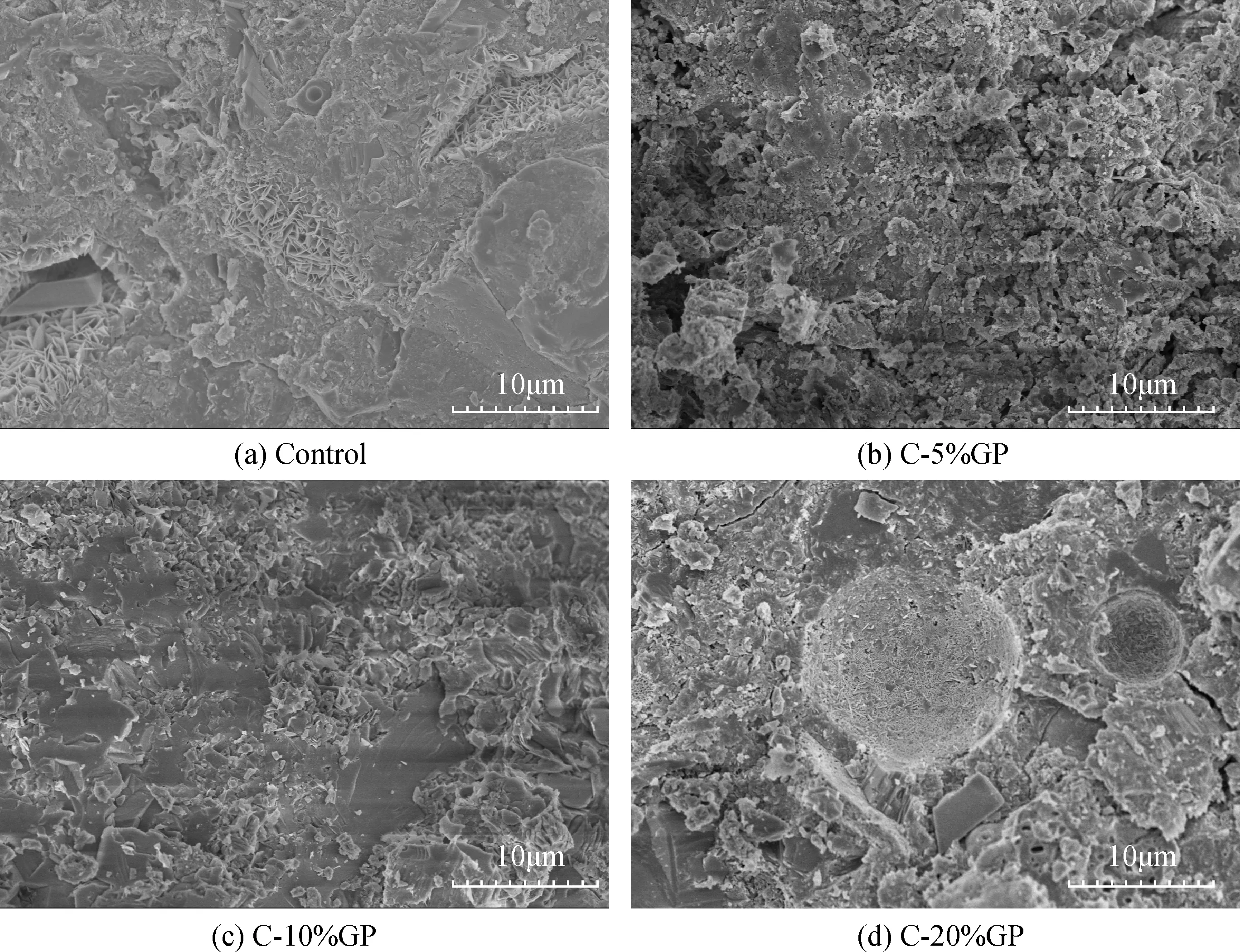

图5为再生混凝土90 d的SEM照片。从图中可以发现,再生混凝土的微观结构主要由水化产物、未水化的凝胶材料、孔隙和微裂缝组成。如图5(a)所示,基准组试样中存在较多均匀的C-S-H凝胶以及少量的微裂缝,微观结构相对密实。与基准组相比,C-5%GP试样中存在较多的孔隙和微裂缝(见图5(b)),微观结构较为松散。由此说明GP的掺入降低了再生混凝土微观结构的密实度,这与之前的抗压强度结果相对应。然而随着GP含量增加,GP的二次火山灰活性被进一步激发,消耗更多的CH晶体产生额外的C-S-H凝胶,并与未反应的GP颗粒一起填充微观结构中的毛细孔和微裂缝,形成更加致密的微观结构[28],如图5(c)所示。这也解释了C-10%GP试样抗压强度最高的原因;当GP掺量增加至20%时,由于水泥水化产物CH含量减少,阻碍了水泥水化反应使得GP的火山灰效应不能充分发挥,因此在C-20%GP试样中可以发现少量未反应的GP颗粒以及大量的毛细孔和裂缝,并且孔隙之间相互连通形成连续孔道将微观结构分为两个部分(见图5(d)),从而降低了再生混凝土的力学性能。

图5 再生混凝土90 d的SEM照片Fig.5 SEM images of recycled concrete at 90 d

2.5 孔隙结构

图6显示了GP对再生混凝土90 d累计孔隙率的影响。从图中可以发现:C-10%GP试样的累计孔隙率最小仅为11.01×10-2mL·g-1,较基准组降低了19.3%;其次C-5%GP试样的累计孔隙率略低于基准组;而C-20%GP试样的累计孔隙率最高为14.13×10-2mL·g-1,与基准组相比增加了9%。再生混凝土90 d的孔径分布如表4所示,C-10%GP试样中大于100 nm的孔隙占比仅为2.54×10-2mL·g-1,较基准组降低了59.8%。而直径大于100 nm的孔隙被认为是有害孔隙,对混凝土的力学性能具有不良的影响[29]。该结果与再生混凝土宏观力学性能相符合。这也进一步证实GP的掺入改善了再生混凝土的微观结构[30]。

图6 GP对再生混凝土90 d累计孔隙率的影响Fig.6 Effect of GP on the cumulative porosity of recycled concrete at 90 d

表4 再生混凝土90 d的孔径分布Table 4 Pore size distribution in recycled concrete at 90 d

3 结 论

(1)再生混凝土早期的抗压强度随着GP掺量的增加而逐渐降低,其中含5%、10%和20%GP试样7 d的抗压强度分别降低了7.6%、11.4%和18.2%。但随着养护龄期增大,掺入适量的GP有利于提高再生混凝土后期的抗压强度,其中C-10%GP试样90 d的抗压强度略高于基准组。对于再生混凝土而言,GP的最佳掺量为10%。

(2)再生混凝土劈拉强度的变化趋势与抗压强度相近。当玻璃粉掺量小于10%时,再生混凝土的拉压比随着玻璃粉掺量的增加而增加。GP多棱角特性增强了骨料与基体之间的咬合力和粘结效果,改善了再生混凝土的脆性。

(3)GP降低了再生混凝土早期的弹性模量,但掺入10%GP时再生混凝土后期(90 d)的弹性模量提高了约5%。其作用机理与抗压强度相似,GP的火山灰活性和微观结构的增强效应,以及其本身具有较高的强度和弹性模量改善了界面过渡区的密实度。

(4)通过MIP和SEM技术分析表明,C-10%GP试样的总孔隙率为11.01%,较基准组降低了19.3%,同时GP也改善了再生混凝土后期的微观结构,这主要归因于GP的火山灰活性和微集料填充作用。但当GP掺量大于20%时,GP对再生混凝土的微观结构具有不利的影响。