毛细管内R410A两相流动阻力特性实验研究

任滔 肖成进 刘江彬 柴婷 孟庆良 宋强

1.青岛海尔空调电子股份有限公司 山东青岛 266000;2.海尔(上海)家电研发中心有限公司 上海 201100

关键字 R410A;毛细管;两相流;压降;实验

1 引言

毛细管广泛应用于多联机空调系统的室内外换热器的两相流分流流量调节[1]。毛细管流量调节效果的好坏直接影响多联机空调系统的制冷量和制热量[2,3],个别机型对系统制冷能力的影响甚至超过20%[4,5]。

现有多联机空调器室内外换热器的流量调节方法多采用调节换热器进口分液毛细管的粗细和长度来调节换热器各支路的制冷剂流量和出口过热度[6]。目前,换热器的分液毛细管流量调节需要长达数月的时间,其主要原因是多联机空调器单个换热器需要调整的分流毛细管数目一般在10路至30路,每个支路都需要通过反复尝试调整,反复样机制作。实验测试耗时费力。

通过数值计算有望大幅加快毛细管的调整速度,如采用含毛细管的换热器分布参数模型[6]。含毛细管的换热器分布参数模型将毛细管的两相流动阻力模型和换热器分布参数模型耦合,进行整个换热器的流动和阻力计算。利用此类模型准确计算毛细管的长度,依赖于毛细管内两相流动的摩擦阻力因子的计算。现有的多联机空调系统普遍采用R410A制冷剂[7],目前已有的文献中还没有专门针对毛细管内R410A两相流摩擦阻力因子的研究。

现有的R410A摩擦阻力因子研究主要集中在5 mm,7 mm等管径比较大的光管和强化换热管的沸腾摩擦阻力因子关联式[8-14]和冷凝摩擦阻力因子关联式的实验研究[15-18]。毛细管内两相流摩擦阻力因子和普通的换热管,有明显的区别,主要包括以下几点:

(1)用于换热器分流调节的毛细管中的压损一般高达100 kPa以上。随着压损的变化,制冷剂不断闪发,从而导致两相流体的密度发生显著的变化[19]。如果按照密度不变的数据处理方法[9,10],得出的摩擦阻力因子与实际摩擦因子偏差很大,因此需要有更为准确的公式来计算毛细管内干度和密度急剧变化时的两相流局部摩擦因子。

(2)用于换热器分流调节的毛细管中的质流密度一般都在1000~2500 kg/(m2s)左右,该质流密度是现有的换热管内R410A沸腾和冷凝阻力特性研究的质流密度的5~10倍[8-18]。当毛细管的管径逐步缩小后,毛细管中沿管径方向的速度梯度会显著增加,从而使得摩擦阻力因子变大,因此,需针对现有的毛细管常用管径,内径3.36 mm,3 mm,2.5 mm,以及2 mm开展研究,以弥补目前研究范围的不足。

本文针对上述问题,提出了基于变密度的毛细管内摩擦因子计算方法,并通过实验,研究毛细管内径变化对毛细管内R410A两相流摩擦因子的变化规律,为产品研发和快速调试提供理论支持。

2 实验装置和实验方案

2.1 实验装置

实验装置的主要部件包括冷凝器、过冷器、电加热器、毛细管测试段、蒸发器、压缩机等,其中冷凝器后的过冷器及电加热器用于控制节流前制冷剂的过冷度,参见图1。系统的制冷剂为R410A。系统的制冷剂流量采用科氏流量计进行测量,温度采用铂电阻温度传感器进行测量,毛细管测试段的压降采用压差传感器进行测量。

主要用的传感器的型号和精度如表1所示,其中压力传感器采用Omega PX409型压力传感器,压差采用Omega PXM409型差压传感器,精度为0.08% FS,温度采用铂电阻型温度传感器,精度0.1 ℃。

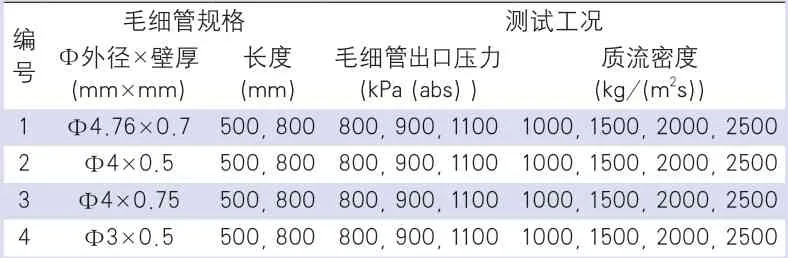

2.2 实验样件及工况

用于实验的毛细管内径包含4种规格,内径分别为3.36 mm、3 mm、2.5 mm和2 mm;长度包括500 mm和800 mm两种规格。测试工况为现有分流毛细管主要的应用工况,即毛细管背压800~1100 kPa,质流密度1000~2500 kg/m2s。具体的毛细管规格和实验测试工况如表2所示。

3 毛细管内摩擦因子的数据处理方法

毛细管中的阻力较大,随着压力的降低,不可避免的是毛细管中的两相流密度会发生显著地变化。为了克服密度变化给摩擦因子带来的偏差,这就需要积分求解密度对压力的导数。由于描述制冷剂的密度与压力的方程是一个非常复杂的函数,这就导致求得摩擦因子的解析解较难实现。一种求解摩擦因子解析解的思路是将密度与压力的方程用线性方程逼近,然后积分求解局部摩擦因子。

图1 毛细管阻力-流量测试系统

表1 主要传感器的测量精度

表2 毛细管主要规格及测试工况

下面给出基于近似积分的毛细管内摩擦阻力因子的计算方法。

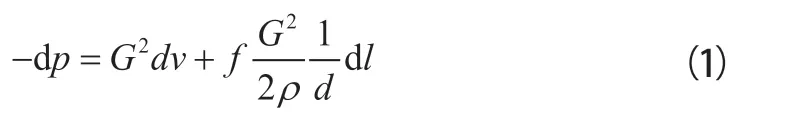

毛细管阻力的控制方程[20]:

移项并两边同时取积分:

上式中:ρ是两相制冷剂的密度,v是制冷剂的比容;ρ是压力的函数;G是制冷剂的质流密度;d是毛细管的内径;f为毛细管中的两相流摩擦系数。

对于毛细管内流动的制冷剂,由于流速较高,近似为均相流动,因此可由公式(3)计算得到:

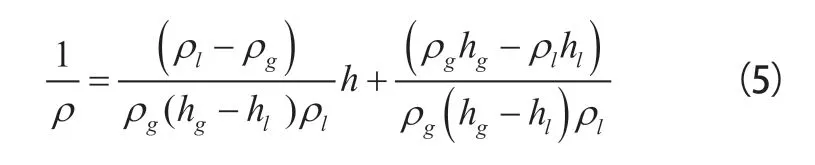

其中:h为毛细管制冷剂的入口焓;x为制冷剂干度,hl为饱和液体的焓,hg为饱和气体的焓;将公式(4)代入公式(3)可得:

其中,hfg=hg-hl,故:

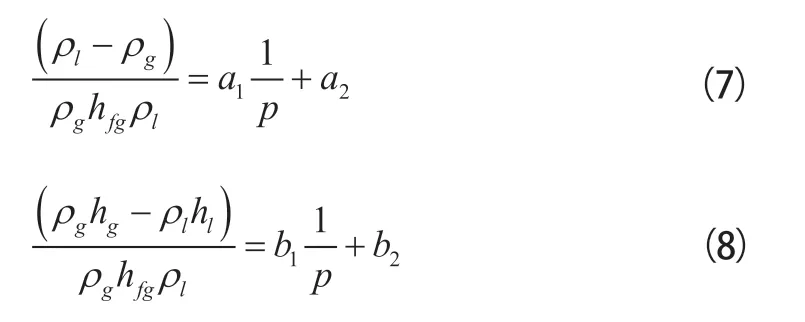

由于ρg,ρl,hfg均为压力p的函数,可以近似表示成如下公式:

图2 雷诺数对f因子的影响

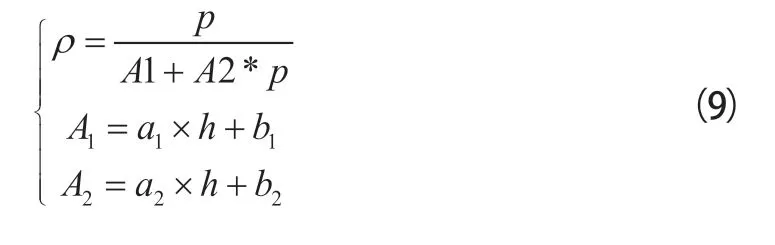

对于R410A,采用Nist Refprop数据源对a1,a2,b1,b2进行拟合,可得其值分别是1.02508×102,1.55366×10-5,-1.55675×104,-8.44327×10-3;联立公式(6),(7),(8),可得密度的计算公式(9):

采用公式(9)计算得出的压力范围在1.23 MPa至0.78 MP的制冷剂密度,与Nist Refprop计算得出的制冷剂密度的偏差在±0.5%以内。

将公式(9)代入公式(2),并积分可得:

在已知毛细管进出口压力p0和p1的条件下,毛细管的局部摩擦因子可以表示为如下公式:

上述公式中的单位为标准国际单位,即长度为m,压力位Pa,焓为kJ/kg,密度为kg/m3,质流密度的单位为kg/(m2s)。

4 结果和讨论

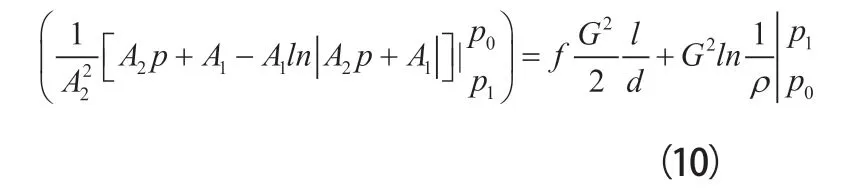

(1)雷诺数(Re)对f 因子的影响

图2(a)、(b)、(c)和(d)分别给出了内径3.36 mm,3 mm,2.5 mm和2 mm四种毛细管直径f 因子随Re数的变化。由图2可知,整体上f 因子都是随着Re数的增大而减小,这与经典的模型一致。产生这种现象的主要原因是当雷诺数增大后,流动充分的发展,流动边界层减薄。毛细管由于流速极高,同时空间受限,边界层的发展受限,因此雷诺数的下降幅度高于经典Churchill模型[21]的预测结果(0.015~0.025之间)。

图2显示了相同的雷诺数、相同的管径时,800 mm长毛细管的摩擦阻力因子f 低于500 mm长的毛细管,并且这种现象在管径比较粗的毛细管更加明显。产生上述现象的主要原因为,相同雷诺数条件下,800 mm具有更大的压降,进而闪发出更多气体,因而流体在管内的流速更快,边界层更加充分的发展,因而f 因子更小。

(2)管径对f 因子的影响

图3(a)和(b)给出了相同长度不同管径的毛细管中局部摩擦因子随Re数的变化。由图3可知,管径越小,局部摩擦因子f 也越小;同时管径越小,随着雷诺数Re的增大,局部摩擦因子f 下降的速度也越快。产生上述现象可能的原因是:(1)管径缩小后,相同的雷诺数条件下,制冷剂的质流密度更大,制冷剂的流速更快;(2)由于压降与质流密度的平方成正比,这导致两相流制冷剂在更细的毛细管中即便在相同雷诺数条件下,更容易闪发,进而增大气相制冷剂的份额,使得制冷剂的流速更快。制冷剂流速加快后,流体在更细的毛细管中容易形成类似于均相流动,且流体更容易进入充分发展的区域。因此流体的摩擦阻力因子更低。

5 结论

本文对毛细管内R410A两相流动阻力特性实验研究,实测了内径3.36 mm,3 mm,2.5 mm和2 mm的管内流动阻力,并分析了得出了管内局部摩擦因子的变化规律。其主要结论如下:

(1)利用基于近似积分方法推导出毛细管内摩擦阻力因子的计算式,该公式能有效地避免管内干度变化引起摩擦因子的计算误差,该公式还可通过适当的变形用于非壅塞流动毛细管的阻力或长度计算。

(2)毛细管内的局部摩擦因子随管内Re数的增大而减小,这与已有的经典的Churchill 模型预测的趋势一致,但其数值高于Churchill模型的预测结果。在相同雷诺数、相同管径条件下,毛细管的长度越长,其摩擦阻力因子f越小,这种现象在管径比较粗的毛细管更加明显。

(3)随着毛细管的内径变小,毛细管中两相流动的局部摩擦因子f 也越小。

图3 毛细管管径对f因子的影响