电晕技术在高频材料阻焊应用研究

许校彬 陈金星

(特创电子科技有限公司,广东 惠州 516369)

0 前言

随着5G通信载波频率提高,波长变短,信号覆盖范围变小,这就需要增加更多的基站、天线等设备,预计5G时代基站等设备的数量是4G时代的10倍以上,同时手机等智能终端也需要更换才能享受5G网络所带来的新体验,这将给PCB行业带来爆发式的增长。5G设备在PCB材料选择上,主要以聚四氟乙烯(PTFE)或陶瓷料为主。

PTFE材料是一种高分子材料,此基材有优良的高频电性能,良好的化学稳定性。PTFE的化学结构式为(-CF2-CF2-)n,它是以碳原子链为骨架,周围被氟原子包围的结构。其表面能极低,临界表面张力一般只有31~34达因/厘米,结晶度大,可以以-180 ℃~250 ℃范围连续长期使用,即使在高温下,也不会发生任何反应。然而,经研究发现PTFE基材表面随着暴露在空气中时间的增长而发生微观的结构变化,PTFE基材暴露在空气中的时间越长,其表面的粗糙度会越来越小,基材粗糙度减小会使丝印时油墨与基材的结合力减弱,直接导致阻焊层脱落。本文所要探讨的就是如何通过电晕技术解决PTFE材料阻焊甩油的问题以及该项技术在PCB行业的技术研发方向。

1 电晕原理

普遍认为自然界存在三种状态:固态、液态、气态外,还有等离子态。由人工生成等离子体已被应用在表面处理过程中,等离子体和其它物质接触时,所输入的能量被传送到被接触材料表面,并随之产生一系列的作用。

电晕处理属于等离子体处理技术,电晕处理主要用于塑料薄膜、铝箔、金属、纸张、布匹的表面处理,其工作原理是利用高频高压,在放电刀架和刀片的间隙产生电晕放电形成等离子体(见图1)。电晕处理作用为:(1)通过放电使两极之间的空气电离,在材料表面形成等离子区使材料表面非极性表面,达到改性;另外空气在高压电场中电离,产生臭氧,臭氧是一种强氧化剂,可以立即氧化材料的表面分子,使其由非极性转化成极性,表面张力得到很高的提高;(2)电子冲击后,使材料表面打毛粗化,增加大表面活性。材料印刷、复合、涂布前进行电晕处理能获得良好的印刷牢度和复合、均匀涂胶,从而大大的提高了生产效率及产品质量,这是当前成本最低且有效的方法(见图1所示)。

图1 电晕机放电产生的紫蓝色辉光

2 实验部分

2.1 测试设备参数以及材料

(1)电晕机参数见表1所示。

(2)阻焊低压喷涂参数见表2所示。

(3)测试材料及检测仪器如下。

材料:FR-4板、PTFE板、陶瓷板、铝板、铜板(备注:FR-4板、PTFE板、陶瓷板均蚀刻成无铜光板)。

仪器:金相显微镜、电镜(SEM&EDS)、白光干涉仪、互调测试仪。

2.2 电晕技术的工艺流程

现研发技术流程如下。

开料→内层→压合→钻孔→等离子处理→沉铜→板电→图转→显影/蚀刻/退膜→AOI检查→电晕→阻焊喷涂→字符→铣板→测试→表面涂饰→FQC→包装

备注:全程不开任何刷磨,用化学前处理

2.3 电晕喷涂技术的基本过程

(1)前处理。

①PTFE材料前处理采用化学清洗(微蚀或超粗化)的前处理作业的方式,严禁磨板和喷砂;

②陶瓷板可以采用机械磨刷和化学清洗两种作业方式,优先选择化学清洗,采用机械磨刷时磨痕控制在0.6~1.0 mm以内。避免过板次数太多,影响铜面的平整性。

(2)电晕处理。根据正交最佳参数电晕,主要处理前站的刮碰造成的表面改性问题,保证涂覆前粗糙度。通过电镜、白光干涉仪观察电晕前后的各个材料表面粗糙度及元素的变化情况

(3)喷涂。前处理后手不可触摸成型区;采用附着力较好的喷涂油墨,印刷后静置30 min后再预烤。

(4)曝光。对位不可有偏;曝光能量比普通油墨要高,控制在11至13格盖膜,避免能量低导致掉油。

表1 电晕机常规参数

表2 阻焊低压喷涂参数

(5)显影、烘烤。正常显影,完成后分段后烤。

(6)金相切片及互调信号检测。将喷涂后的PTFE板切片,置于金相显微镜下,测量其喷涂油墨厚度,并观察与油墨结合情况;互调检测频段EGSM900、载波频率925~960 MHz高频板的信号情况。

2.4 电晕正交参数测试条件

测试选用线速度、功率、放电间隙三种试验因素,电压随着功率改变而改变,电晕机开机电压约在12 000 V左右,而稳定后一般在8000~10 000 V间波动。测试参数中放电时间控制就是线速度,通过速度越快,电晕的时间就越短,功率的大小直接影响着电晕的放电量,功率越大放电越强。放电间隙指的是放电的有效区域与板子的距离,距离越近电晕效果越显著,市面上的生产薄膜所用的电晕机一般保持间隙在1~2 mm之间。

3 结果与分析

3.1 电晕正交参数测试结果

电压和频率、电极间距、处理温度和时间对电晕处理效果都有影响。功率增大,则作用强度大,处理效果最明显,但功率过高或间隙太宽,会引起电极间过多的离子碰撞,造成不必要的能量损耗;而电极间距太小,会有感应损失,也有能量损耗。

粘结强度衡量指标:我们采用的是T型玻璃强度测量。“*”标识处理强度过大,导致火花放电,试验无法进行。根据测试可知,最佳电晕参数为A3B2C1,即线速度在2.5 m/min左右,功率调整在500~700 W之间,放电间隙1 mm时,PTFE材料(ZYF300CA-P)的粘结性最好。

3.2 不同材料电晕效果及元素分析

电晕可以在空气中获得其所需的基团发生复杂的反应,其中O3、氧原子等强氧化剂对材料表面的化学侵蚀。电晕放电处理过程中,氧易被激发形成氧原子,氧原子与一分子氧结合生成臭氧。臭氧具有强氧化作用,使塑料表层分子氧化,产生化合物。侵蚀会使聚合物表面降解,形成微细凹凸面,大大增强了其与油墨之间的接触面积,便有效增强其与油墨的结合力。

根据表6可知,金属类电晕后原来的表面的污物消失了,电晕对材料有一定的清洁作用,同样的点经过电晕后表面没有形成凹凸面,所以断定电晕对金属材料不具有粗化作用,而从图中可以很清晰的知道,电晕对于FR-4、PTFE、陶瓷料三类材料均有不同程度的粗化作用,具体粗化效果见粗糙度测试。另外,进行了不同材料电晕前后的EDS对比,看出电晕虽然在过程中发生复杂的反应,但最终其不会造成物质的元素发生变化,就是电晕处理不会产生新的物质,这样就不会影响到后续材料加工(如沉金、沉银、沉锡、阻焊、抗氧化等)。

表3 测试参数表

表4 正交测试结果

表5 电晕处理实验条件表

图2 不同材料的电晕效果SEM对比

3.3 电晕粗糙度测试结果

不同材料的电晕粗糙度三维图像如图3。

图3 电晕粗糙度三维图像

由表6数据可看出,电晕处理后材料均有不同程度的粗糙度增大,效果从大至小为陶瓷>PTFE>FR-4。

表6 不同材料的电晕前后粗糙度数据

3.4 PTFE材料电晕水滴角测试结果

根据正交优化实验中最佳电晕条件处理后的PTFE板,在室温22 ℃放置24 h后,对蒸馏水的接触角是10.3°,而未处理的PTFE板材接触角为84.4°(见图4)。这不仅说明电晕处理能较好的改性PTFE表面,而且能够保持较长一段时间。

图4 PTFE电晕前后水滴角的变化

从SEM、EDS、粗糙度、水滴角测试分析可以知道,电晕处理利用高频高压电源,在放电极与电晕辊之间产生电晕,形成低温等离子区,通过两极之间的空气电离,产生臭氧,臭氧是一种氧化剂,可以立即改变塑料表面的分子结构,使其由非极性转化为极性,使得材料获得较好的改性。同时,会使材料表面呈微小凹凸不平的孔穴使其表面粗化,增强表面活性,这样表面张力得到提高后,油墨就能进一步渗透到被处理材料上,从而达到理想的印刷效果。我们可以还用于基板厂增大铜与基材结合力,线路板生产企业的镀铜、压合(完成PTFE混压或者材料粗糙度的加大等)以及油墨涂覆的应用等等。

3.5 PTFE材料刷磨验证性实验

将PTFE材料经过尼龙针刷处理后,做丝印、喷涂及电晕喷涂。从实验可知,刷磨对PTFE结构具有破坏性的改变,从24 h后的SEM(扫描子显微图)可以看出PTFE材料经刷磨后不再具备恢复性,材料变得不具亲水性也难以粗化,同样电晕也无法改善问题。为此,PTFE材料的生产必须严禁打开刷磨。

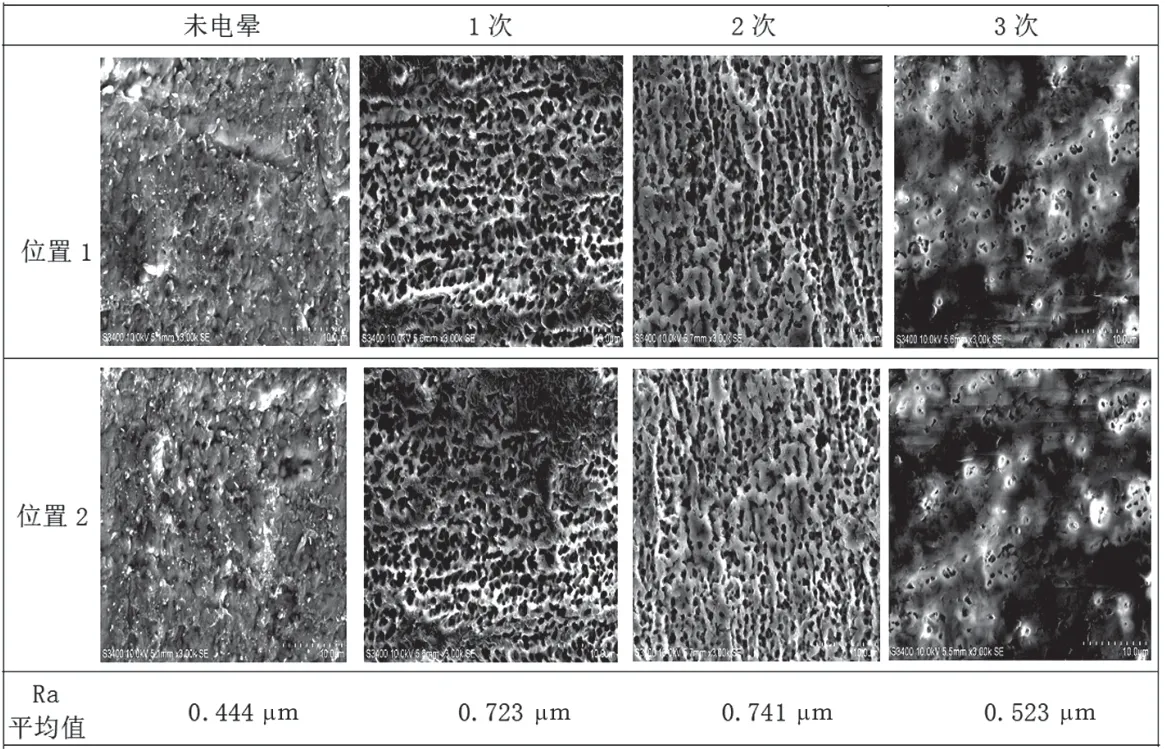

3.6 PTFE材料最佳电晕次数测试

PTFE材料进行多次电晕处理,表面状态如图5。

根据正交最优参数电晕试验后可知,最佳电晕次数在1~2次为宜,3次电晕呈现类烧焦表面,粗糙度开始变差。

3.7 电晕时效性测试

由于电镜测试需在材料表面喷保护层,该保护层会延缓产品变化情况,为合理真实测试出材料时效变化,故将样板分割成多块电镜,所以电镜测试位置有所不同。

测试环境温度:17~25 ℃;湿度:40%~70%RH

从测试结果看,FR-4材料、陶瓷料粗化效果可以保证72 h以上,而PTFE在12 h时左右局部位置已经开始恢复平整,因此PTFE电晕后生产时间需要控制在8 h以内(见图6所示)。

图5 PTFE材料电晕次数对比

图6 不同材料电晕时效性(SEM 3000X)

4 小批量测试

4.1 测试流程

开料—钻孔—高频整孔—沉铜—全板电镀—图电加厚—图形转移—酸性蚀刻—电晕—超粗化—喷涂

备注:全程关闭刷磨。

4.2 试样问题点

PTFE及陶瓷喷涂问题点及改善说明见表7所示。

4.3 合格率

PTFE及陶瓷喷涂测试板合格率见表8所示。

4.4 成品板验证测试

PTFE及陶瓷喷涂测试板检测见图7所示。

4.5 喷涂油墨厚度

从测试可知,电晕技术可有效增加PTFE或陶瓷等线路板材料表面的润湿性和粘接性能,在线路板喷涂油墨具有很好的效果(见图8所示和表9)。

4.6 5G频段互调测试

PTFE材料5G板电晕后喷涂成品板的扫频结果见图9所示。

表7 PTFE及陶瓷喷涂问题点及改善说明

表8 PTFE及陶瓷喷涂测试板合格率

图7 PTFE及陶瓷喷涂测试板检测

图8 PTFE材料电晕后喷涂油墨厚度切片

表9 PTFE材料电晕后喷涂各位置油墨厚度

图9 PTFE材料5G板电晕后喷涂成品板的扫频结果

5 结论

阻焊结合力差会导致阻焊层与电路板脱离或阻焊层开裂,最终导致电路腐蚀,造成严重的功能性问题;PTFE材料受到碰撞,材料表面发生微秒变化后,常常在阻焊时出现甩油问题,喷涂生产相对于丝印这种情况就更加明显。而电晕放电处理技术可以很好的增加PCB多种材料(含PTFE材料)的表面粗糙度和润湿度,形成“锁扣效应”,使材料具有很好的涂覆效果。该项技术在阻焊的应用可以很好的解决了PTFE材料甩油问题,更可以选择喷涂生产,让效率有显著提升。

另外,研究过程发现电晕放电技术具有工艺简单、操作方便、加工速度快、处理效果好、环境污染小、节能等优点,其对线路板还有清洁、活化和粗化的作用,该项技术在行业应用具有很高的开发价值。