基于模流分析汽车保险杠浇口位置分析案例

黄知洋

(浙江工贸职业技术学院 浙江·温州 325000)

《注塑成型工艺与优化设计》是模具专业人才培养的核心课程,其主要内容包括塑料成型的理论基础、聚合物流变学理论、注射成型工艺及塑料模具的模具设计等,是一门知识面广且深,实践性强的综合课程。由于注射成型的过程是模具内部的型腔中进行,不可见的过程使得学生的学习难度增大。学生普遍难学,自信心不足,学习效果也差强人意。Moldflow软件是针对注射成型过程模拟的计算机辅助软件,它对成型过程结构、工艺参数和模具设计等以动画形式表现出来。

1 moldflow软件简介

塑料成型CAE软件-MOLDFLOW注重在加工制造前对设计方案进行模拟评估以及优化处理,减少潜在的设计失误,缩短产品的开发周期;将优化设计贯穿于设计制造的全过程,彻底改变传统的依靠经验的“试错”的设计模式,可视化当今的最先进的成型过程。同时使学生能致力于解决与塑料成型相关的设计和制造问题,优化塑料的消耗,达到成本的最优化。

2 实例分析

本文主要是分析汽车保险杠浇口位置,一般的操作流程为:导入CAD模型——设置网格参数并划分网格——选用相关材料设定工艺参数——进行模拟分析——确定初步的设计方案——改进工艺参数——进行多次模拟分析——确定最终的设计方案。

2.1 建模

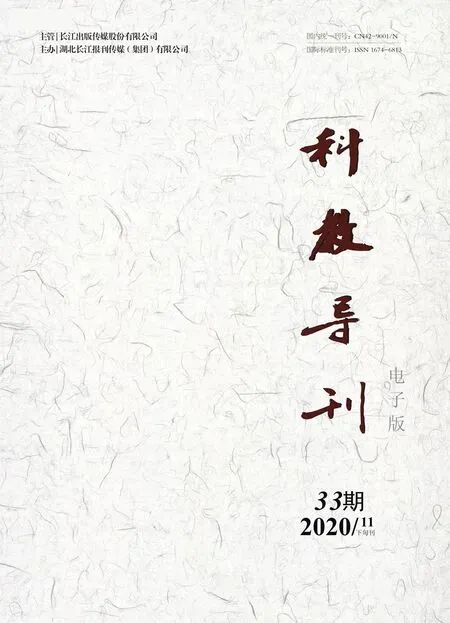

首先通过solidworks软件,建立汽车保险杠的几何模型,如图 1、图2。

图1:汽车保险杠模具结构三维图

图2:汽车保险杠产品的三维模型正面、背面

同时检查模型厚度,减少后期分析过程中出现的各种制品缺陷,例如凹坑、气穴、变形等。将模型输出为IGS格式,使得模型数据可以导入Moldflow软件中实现数据共享。

在moldflow中检查模型的模型主要参数,如表1:

表1:汽车保险杠产品主要参数

不同厚度,不同材质会影响其最大流动距离。本案例中采用PP材料,一般其常规成型工艺条件,塑料的流动距离可以达到220mm。

产品厚度结果为:产品平均壁厚为3.0mm左右,最大壁厚5.8mm,整体壁厚符合注塑成型要求。

在设计树中设置其材料规格。双击PP,在弹出的“选择材料”对话框里选择一种牌号,本例选择 LG的 Lupol TE一5011A。

2.2 网格划分

在moldflow中,对模型网格划分重要三种方式,分别为中性面网格、双层面网格和实体网格。

中性面网格是一种单层网格,以二维平面的形式和厚度上来模拟模型,实现流动分析。适合模拟简单、薄壁产品的填充行为,但具有一定局限性,在分析前需做大量的处理工作来保证网格质量。

双层面网格是在模型表面分别形成面,属于半立体空间的结构。适用于取中性面较为困难的模型。因此就有了表面网格独有的网格匹配率的概念。当网格匹配率达到或高于85%时,则认为网格的质量比较好,可以满足冷却、流动、翘曲的分析。

实体网格就是将模型实体形成多种四面体单元,组成实体网格模型,相似度较高,计算更为准确,但是计算成本较高,难度相对较大。

由于汽车保险杠模型结构复杂,在进行网格划分时,必然会出现较多网格缺陷需要修复。同时模型的尺寸较大、总表面积和网格边长值相对较大,网格数量相对较大。所以采用双层面网格技术进行网格划分和分析计算。

为了满足后期分析的需要,相关参数必须达到要求,才能进行计算。例如网格匹配率是表面网格模型与原模型相似程度的一项参数,其值要满足85%以上,分析结果才相对准确。

图3:汽车保险杠产品网格模型

通过上图网格统计显示,相关参数不符合要求,结合Moldflow软件命令,进行修复。

主要指标有:(1)连通区域的个数应该为1;(2)自由边和多重边个数应该为0;(3)配向不正确的单元应该为0;(4)相交单元个数应该为0;(5)完全重叠单元个数应该为0;(6)纵横比数值视具体情况而定,一般最大值应控制在10~20之间;(7)匹配百分比应大于85%;(8)零面积单元个数应该为0。

图4:网格修复后的统计结果

2.3 分析最佳浇口位置

为了较好的模拟整个产品的成型过程应选择的分析类型是:填充+流动+保压。

浇口是注射成型模具的浇注系统中重要的组成部分,通过浇口,连接主流道(分流道)和型腔的熔体通道。浇口数量多少和位置选择是保证塑件成型质量的关键因素,也影响模具的结构设计。

注射模浇口位置的设置决定了聚合物的流动方向和流动平衡。通过优化浇口位置可以显著提高产品质量。浇口位置不合理往往会导致熔体填充不均匀,熔合线性差、翘曲等缺陷。浇口数量对注射压力和焊缝形状有很大影响。当浇口数较少时,可以减少熔接痕的数量,但工艺较长,所需注射压力更高,产品的残余应力也随之增加,从而产生注塑件的翘曲变形。

采用Moldflow软件进行流动模拟分析,得到最佳浇口数量和位置。对于大型复杂零件,尤其是工艺较长的保险杠零件,不可能采用单点浇注,因为单点浇注由于流动距离长,不容易填满型腔。因此,保险杠闸门采用多点浇筑。而且,最佳浇口位置区域位于零件中心附近,这符合形状对称的原则,浇口位置应设置在中间,以避免翘曲变形。

图5:填充分析结果

3 结束语

在聚合物流变学理论的基础上,运用注塑成型分析软件Moldflow,建立了汽车保险杠的有限元模型,进行了注塑成型填充分析,使学生能掌握有限元分析软件-MOLDFLOW的使用,能对塑件的可加工性能作出早期的判断,预先发现成形中可能产生的质量缺陷,并模拟各种工艺方案,通过仿真进行优化设计,以获得最佳的工艺方案和工艺参数,增强工艺的稳定性、降低材料消耗、提高生产效率和产品的质量。