界面结合方式对氧化石墨烯-碳纤维/环氧树脂复合材料性能的影响

张亚萍,石 磊,郭小凤,刘立起

(上海大学材料科学与工程学院,上海200444)

碳纤维(carbon fibre,CF)增强环氧树脂(epoxy,EP)基复合材料是以环氧树脂为基体、碳纤维为增强材料,通过复合工艺制备而成,该材料中碳纤维与环氧树脂性能互补,使材料表现出更加优异的性能[1-2].碳纤维/环氧树脂复合材料具有比强度高、比模量高、耐高温和耐腐蚀等优良特性[3],最早应用于航空航天领域,其发展一直受航空航天驱动,后来被广泛应用于汽车、船艇、建筑风能以及体育用品等领域[4-7].但这类复合材料具有界面性能较差、易开裂、疲劳寿命短、耐热性和抗冲击韧性差等缺陷,难以满足现代工程技术的要求,应用范围受到限制[8-10].

影响碳纤维/环氧树脂复合材料力学性能的最主要原因在于其界面性能不理想.目前,对复合材料性能改进的方法主要有加入纳米材料、晶须以及3D编织技术等[11-12].氧化石墨烯(graphene oxide,GO)具有较高的比表面积,可以有效地改善复合材料的界面性能,进而提高复合材料的力学性能、弹性、抗疲劳性和热稳定性.氧化石墨烯改善复合材料界面结合方式主要有以下3种:①氧化石墨烯加入到树脂基体中[13-16],如Pathak等[12]在环氧树脂中加入0.1%~0.6%的氧化石墨烯,制得的碳纤维增强环氧树脂基复合材料的弯曲性能与层间剪切强度(interlaminar shear strength,ILSS)均得到显著提高;②氧化石墨烯添加到纤维表面[17-20],如Deng等[17]在碳纤维表面沉积氧化氧化石墨烯,经对比,复合材料的层间剪切强度有明显提升;③氧化石墨烯加入到上浆剂中[21-22],如Jiang等[21]制备了含有氧化石墨烯薄片的上浆剂,引入复合材料界面,提高了其储能模量,碳纤维/环氧树脂复合材料的界面剪切强度(interfacial shear strength,IFSS)提高了37.19%.目前,对于此类不同界面对复合材料性能影响的对比研究较少,而该方面研究对于相关产业工艺技术应用,以及深入揭示氧化石墨烯对复合材料的增强机理有重要意义.

本工作对比了前2种氧化石墨烯的引入形成的界面结合方式对氧化石墨烯-碳纤维/环氧树脂复合材料性能的影响,包括树脂性能、氧化石墨烯的形态、复合材料弯曲强度和界面剪切强度,并且本工作创新性地将前2种界面结合方式进行组合,形成一种新的界面来探讨氧化石墨烯改性碳纤维/环氧树脂复合材料的改性机理,以及界面对复合材料力学性能的影响.

1 实验材料及方法

1.1 原材料与工艺

主要材料有:碳纤维布(T700,双向平纹,12K),氧化石墨烯(粒径500 nm),美国亨斯曼公司的环氧树脂(LY1564),胺类固化剂(XB3458),丙酮(分析纯),无水乙醇.

氧化石墨烯分散液的配制如下:取一定量的氧化石墨烯加入到无水乙醇中,超声10 min,球磨机研磨分散2 h,配成质量浓度为1 mg/mL的氧化石墨烯悬浊液.碳纤维布用丙酮与无水乙醇1∶1配比的混合液浸泡48 h除胶,80◦C烘干备用.3种界面结合方式由氧化石墨烯的3种加入方式形成:氧化石墨烯分散液直接喷到碳纤维布表面,形成环氧树脂-氧化石墨烯-碳纤维界面结合方式;氧化石墨烯加入到环氧树脂中形成氧化石墨烯-环氧树脂-碳纤维界面结合方式;碳纤维表面与环氧树脂中同时加入氧化石墨烯形成氧化石墨烯-环氧树脂-氧化石墨烯-碳纤维界面结合方式.成型工艺均为常温模压成型.

1.2 测试与表征

树脂的黏度测定是采用上海精天电子仪器有限公司的DV-1H数字式黏度计进行的,转速为10 r/min.采用日本电子株式会社的200CX透射电子显微镜(transmission electron microscope,TEM)观察球磨前后氧化石墨烯形貌与粒径.采用美国热电科技仪器有限公司的Nicolet 380型红外光谱仪检测氧化石墨烯、环氧树脂以及碳纤维的官能团以及加入氧化石墨烯后碳纤维与环氧树脂官能团的变化.使用日本东荣HM410型纤维-树脂基体界面强度测定仪进行界面剪切实验.待测碳纤维真空干燥后,将环氧树脂快速地刷过碳纤维单丝,使环氧树脂在无外力作用下,在碳纤维表面因表面张力形成微珠,至环氧树脂微珠完全固化后固定在样品架上进行测量.采用深圳新三思实验仪器厂的万能测试机(MTS-CMT-4204),按照JC/T773—2010测试试样层间剪切强度,试样尺寸为40 mm×20 mm×4 mm,加载速率为1 mm/min,每个试样测5次,取平均值.层间剪切强度计算公式为

式中:F为破环载荷或最大载荷(N);W为试样宽度(mm);h为试样厚度(mm).

按照GB/T1449-2005测试试样弯曲性能,试样尺寸为80 mm×15 mm×4 mm,加载速率为2 mm/min,每个试样测5次,取平均值.弯曲强度计算公式为

式中:P为破环载荷(N);l为跨距(mm);h为试样厚度(mm);b为试样宽度(mm).

采用日本Hitachi公司的SU-1500扫描电子显微镜对碳纤维表面形貌以及复合材料的断面形貌进行表征,喷金后观察其表面形貌.

2 结果与讨论

2.1 氧化石墨烯分散液表征

图1为氧化石墨烯球磨前后的形貌图.图1(a)为球磨前的氧化石墨烯形貌图,可以看出球磨前氧化石墨烯片层较厚,粒径较大;(b)为球磨后的氧化石墨烯形貌图,从图中可以看出,球磨后的氧化石墨烯片层减薄且粒径减小,表面积增大,表面能增大,进而加强了氧化石墨烯片层的吸附能力.

图1 球磨前后的氧化石墨烯形貌图Fig.1 Graphene oxide morphology before and after ball milling

图2为氧化石墨烯的傅里叶红外光谱图,由图可以得出氧化石墨烯的表面官能团.在图中,3 410 cm−1处出现的吸收峰对应氧化石墨烯中的O—H键的伸缩振动,2 920 cm−1处为C—H的伸缩振动峰,1 790 cm−1处为C==O的伸缩振动峰,在1 000~2 000 cm−1之间有一系列含氧基团的特征峰.

图2 GO的傅里叶红外光谱图Fig.2 Fourier transform infrared plot of GO

2.2 氧化石墨烯对碳纤维表面的影响

图3为碳纤维以及表面吸附有氧化石墨烯的碳纤维的傅里叶红外光谱图.通过红外谱图可以看出,加入氧化石墨烯后的碳纤维O—H等官能团吸收峰强度有所增强,但由于氧化石墨烯加入量极少,很难检测到官能团的变化.

图3 CF和GO-CF的傅里叶红外光谱图Fig.3 Fourier transform infrared plot of CF and GO-CF

图4为氧化石墨烯处理前后碳纤维的表面形貌图.可以看出,原始纤维(见图(a))表面光滑,比表面积小,制成复合材料后与环氧树脂界面接触面积小,界面结合力弱;而加入0.2%氧化石墨烯后(见图(b)),大量氧化石墨烯微片附着在碳纤维表面,使得碳纤维表面呈现凹凸不平的形貌,极大地提高了碳纤维表面的粗糙度.氧化石墨烯在碳纤维表面附着,在复合材料成型后,使得碳纤维与环氧树脂界面形成3维立体结构,接触面积增大,大大提高了界面处的机械咬合强度,进而提高复合材料的界面性能,实现力学性能的提高.在碳纤维表面加入1%氧化石墨烯后(见图(c)),碳纤维表面出现了大量氧化石墨烯堆积,团聚的氧化石墨烯堆积在碳纤维表面,与碳纤维表面结合力减弱,不能有效提高碳纤维与环氧树脂的界面结合,甚至会降低二者之间结合,从而降低复合材料性能.

2.3 氧化石墨烯对环氧树脂性能的影响

本实验同样对加入氧化石墨烯的环氧树脂的官能团进行了表征分析.由图5可知,环氧树脂在加入氧化石墨烯后1 105 cm−1处的吸收峰加强,该峰值对应的为酯基[23].该现象主要是由于氧化石墨烯中含有的官能团(如羧基、环氧基等)与环氧树脂中的羟基发生反应,形成酯键.但由于石墨烯加入量较少,所以官能团的变化均较小.

图4 氧化石墨烯处理碳纤维前后表面形貌图Fig.4 Surface morphology of carbon fiber before and after GO treatment

图5 EP和GO-EP的傅里叶红外光谱图Fig.5 Fourier transform infrared plot of EP and GO-EP

氧化石墨烯的加入对环氧树脂的性能会造成影响,尤其对树脂的黏度影响较大,从而影响成型工艺.图6显示了不同氧化石墨烯含量的环氧树脂的黏度比较.可以看出,随着氧化石墨烯含量的增大,环氧树脂的黏度逐渐上升,但低含量氧化石墨烯的添加,环氧树脂黏度增大适中,对模压成型工艺影响不大.氧化石墨烯造成环氧树脂黏度上升的原因有2个方面:①由红外谱图得出的氧化石墨烯会与环氧树脂发生微弱的化学反应,与环氧树脂交联,阻碍环氧树脂大分子链的运动;②大分子运动与氧化石墨烯间形成内摩擦,摩擦阻力增加损耗模量的同时阻碍分子链运动[24].

2.4 复合材料界面分析

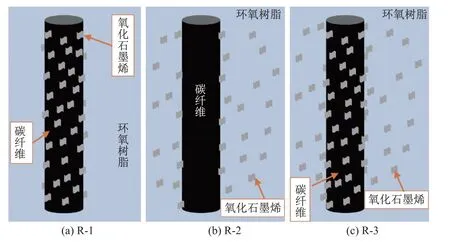

关于复合材料界面层,国内外学者提出了几种理论来解释其结合机理,如化学键理论、机械嵌合理论、浸润理论、可变层理论.但通常一种理论难以解释整个界面的形成及其性能,因为界面层通常是多种理论协同作用的结果[25].复合材料界面区适用哪几种理论主要取决于纤维和基体材料的性质、两相表面层性质和复合材料制备工艺[26].本工作研究了3种界面结合方式,不同界面结合方式相应界面区中氧化石墨烯的位置有所不同.界面区的结构分布图如图7所示.环氧树脂-氧化石墨烯-碳纤维界面(以符号R-1表示)如(a)所示,氧化石墨烯吸附于碳纤维表面,在碳纤维与环氧树脂间起连接作用,且增大了碳纤维表面粗糙度,适用于机械嵌合理论,加强了纤维与树脂间的机械咬合作用.氧化石墨烯表面羧基,羟基与碳纤维表面羧基,羟基结合,形成了微弱的化学键,适用于化学键理论.该界面为机械嵌合理论与化学键理论协同作用,增大了树脂与纤维间的界面强度.氧化石墨烯-环氧树脂-碳纤维界面(以符号R-2表示)如(b)所示,图中氧化石墨烯均匀分散于环氧树脂中,在环氧树脂与碳纤维界面处极少部分氧化石墨烯与碳纤维连接,氧化石墨烯对复合材料界面影响不大,其作用主要在于对环氧树脂的增韧.氧化石墨烯-环氧树脂-氧化石墨烯-碳纤维界面(以符号R-3表示)如(c)所示,图中碳纤维表面、界面处与环氧树脂内都均匀分布了氧化石墨烯,氧化石墨烯在界面与环氧树脂内都起到增韧作用,能够使复合材料力学性能更高.

图6 GO含量对环氧树脂黏度的影响Fig.6 Effect of GO content on the viscosity of epoxy resin

图7 3种界面结合方式示意图Fig.7 Schematic diagram of three interface combinations

界面剪切强度测试可以直接反映碳纤维和环氧树脂的界面结合强度.通过测试结果可以直观地判断出氧化石墨烯对碳纤维和环氧树脂界面的影响.图8为空白对照组(R-0)与以上3种界面的界面剪切强度测试结果.从图中可以看出,R-1与R-3界面的界面剪切强度几乎一致,相对于空白样分别提升了66.97%和67.94%,对界面强度提升幅度较大.而界面R-2的界面剪切强度只提升了47.01%,不如另外2种界面.这个结果证明了界面R-2对界面影响相对较小,另外2种界面由于有较多氧化石墨烯直接作用于界面,使得界面剪切强度得到大幅提高.

图8 氧化石墨烯含量对界面剪切强度的影响Fig.8 Effect of graphene oxide content on interfacial shear strength

2.5 氧化石墨烯加入方式对复合材料力学性能的影响

图9为不同氧化石墨烯-碳纤维/环氧树脂复合材料的弯曲强度与弯曲模量.可以发现,3种加入方式均能使复合材料的弯曲强度得到提高.具有R-1界面结合方式的复合材料的弯曲强度相较于未加氧化石墨烯的空白样提高了31.84%;具有R-2界面结合方式的复合材料弯曲强度相较于空白样提高15.50%;具有R-3界面结合方式的复合材料弯曲强度则提高32.66%,与R-1界面结合方式的复合材料性能相似.对于复合材料的弯曲模量,3种界面的复合材料均有少许下降,但并不严重.

图9 不同GO-碳纤维/环氧树脂复合材料的弯曲性能Fig.9 Flexural performance of different GO-carbon fiber/epoxy composites

图10为不同氧化石墨烯-碳纤维/环氧树脂复合材料的层间剪切强度.由图可知,具有R-1界面结合方式的复合材料层间剪切强度提高了12.47%;具有R-2界面结合方式的复合材料层间剪切强度提高10.38%;具有R-3界面结合方式的复合材料层间剪切强度提高13.06%.结果表明:层间剪切强度结果基本与弯曲性能一致;R-1界面与R-3界面结合方式对复合材料层间剪切强度提高较多;R-2界面结合方式对复合材料性能提高略差.

2.6 复合材料断面分析

复合材料断裂微观形貌图能够更直观地体现复合材料的分层断裂位置,更好地解释界面改性机理(见图11).对于未加入氧化石墨烯的空白样,碳纤维与环氧树脂界面处结合力弱,复合材料受到应力后容易在界面处开裂.空白样层间破环微观形貌如(a)所示,大量的断裂脱黏发生在碳纤维与环氧树脂界面处;弯曲断面内纤维表面形貌如(e)所示,碳纤维表面较光滑,少有环氧树脂黏附在碳纤维表面.对于R-1界面结合方式,所有氧化石墨烯直接作用于界面处,形成的3维立体结构大幅提高界面结合力.另外氧化石墨烯的存在能较好地传递应力,有效抑制裂纹在界面扩散,使界面断裂减少.如(b)所示,断裂主要发生在环氧树脂内部,很少有纤维与树脂界面脱黏现象,从弯曲断面内(见(f))也可以看出,断面内纤维表面完全被树脂包裹,断裂发生在树脂内部.对于R-2界面结合方式,氧化石墨烯均匀分散于环氧树脂中与碳纤维接触形成界面,与碳纤维接触面积较少,且界面处氧化石墨烯含量小,能小幅提高界面结合力.(c)为具有R-2界面结合方式的复合材料分层破坏断面图,(g)为弯曲断面图.可以看出,相较于空白样,界面脱黏现象有所减轻,但断裂仍大部分发生在界面处.对于R-3界面结合方式,氧化石墨烯分布在界面处与环氧树脂内部,对界面与环氧树脂基体都有加强,界面强度改善明显(见(d)),断裂面较平整,几乎没有单根纤维脱黏现象,弯曲断面(见图11(h))中,纤维仍被大量树脂包裹成束,断裂发生在环氧树脂内部,说明该样品具有较强的界面结合力,能较好地将应力传递到环氧树脂中.

图10 不同GO-碳纤维/环氧树脂复合材料的层间剪切强度Fig.10 ILSS of different GO-carbon fiber/epoxy composites

3 结束语

3种界面结合方式均对氧化石墨烯-碳纤维/环氧树脂复合材料的弯曲和层间剪切性能有所提高.环氧树脂-氧化石墨烯-碳纤维界面结合方式明显优于氧化石墨烯-环氧树脂-碳纤维界面结合方式.氧化石墨烯经过球磨后,片层变薄,粒径变小,表面能增大.适量氧化石墨烯吸附于碳纤维表面增加了粗糙度,增强机械互锁作用力且产生微弱的化学键结合,使界面结合力增强,进而增强复合材料力学性能.氧化石墨烯分散于环氧树脂中与环氧树脂产生界面,对碳纤维表面吸附力减弱,且数量减少,总结合力相对未加氧化石墨烯的环氧树脂-碳纤维界面有小幅提高,但效果不如环氧树脂-氧化石墨烯-碳纤维界面结合方式.氧化石墨烯-环氧树脂-氧化石墨烯-碳纤维界面结合方式对复合材料力学性能的影响与环氧树脂-氧化石墨烯-碳纤维界面结合方式近似,增幅不大.在氧化石墨烯加入树脂中的方法中,氧化石墨烯表面与树脂有少部分化学键发生反应,且氧化石墨烯的存在还使树脂长链运动受摩擦阻力,提高了树脂的黏度,不利于在目前工业生产工艺中开展.直接将氧化石墨烯加入碳纤维表面形成的环氧树脂-氧化石墨烯-碳纤维界面的制备工艺,只需在原有工业工艺的基础上进一步优化即可简单实现,这样能够大幅提升复合材料的力学性能,最有可能实现在工业化生产中的应用.