基于电火花线切割加工工艺指标对加工质量的影响分析

刘璐 王娟

摘要:线切割机床能实现精密度高的零件加工,但断丝的影响一直难以让这一优势发挥,本文以加工粗糙度和精度来衡量加工质量,针对线切割电极丝的选择、工作液、进给速度以及系列电参数指标的调试,通过示波器观察加工中的脉冲波形。通过波形图得到工件蚀除的程度与线速度与进给速度的匹配有关系,当它们达到最佳配置时,工件的表面纹路细腻、均匀,像面镜子一样光亮。研究成果对今后的线切割加工影响因素有一定的参考价值。

Abstract: The wire-cutting machine can process the parts with high precision, but the influence of broken wire has been difficult to make use of this advantage, the pulse waveform in machining is observed by an oscilloscope. The relationship between the degree of erosion and the match of linear velocity and feed velocity is obtained by the waveform graph. When they reach the best match, the surface of the workpiece is fine, even and as bright as a mirror. The research results have certain reference value to the influence factors of WEDM in the future.

关键词:线切割;电极丝;进给速度;粗糙度;稳定性

Key words: wire cutting;wire electrode;feed speed;roughness;stability

中图分类号:TG661 文献标识码:A 文章编号:1674-957X(2021)24-0094-03

0 引言

随着现代先进制造加工技术的进步,数控加工得到了突飞猛进的发展。数控线切割特种加工就是最常用的方法之一。CTW320TA型电火花线切割机床在我院校的生产实践课上得到不断应用,而设备常见问题就是断丝。断丝问题一直难以让线切割机床发挥其优势,由于电极丝在线切割机中是作为加工电极,在电化学蚀除金属的过程中,电极丝时常出现非正常断丝状况。生产企业在加工过程中如出现多次断丝,不仅会造成工作人员重新绕电极丝的困扰,还要浪费时间。加工出的工件问题严重的会报废,轻则在工件上产生断丝痕迹。既影响工作效率,且易影響加工质量[1]。本文重点研究电极丝的选取,以及在加工中进给速度、蚀除速度、系列电参数对电火花线切割加工质量和加工稳定性的影响。

1 线切割钼丝的质量特性分析

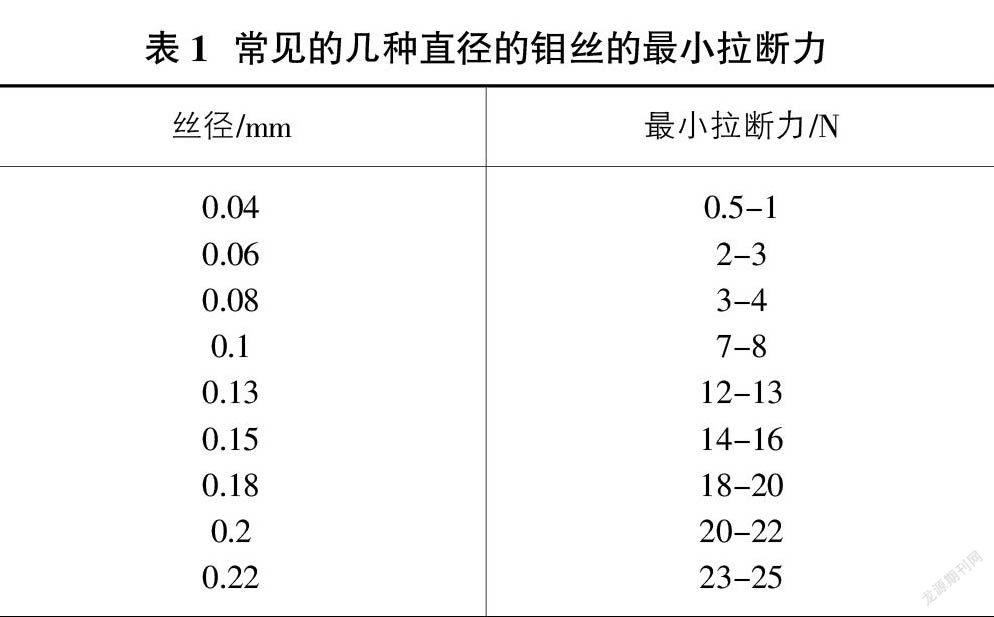

目前,钼丝、黄铜丝、钨丝、铜钨丝、钨钼合金丝等是电极丝较为常使用的材料。由于钼丝具有超高抗拉强度、它的延伸率小、卷曲率大,同时可加大高频功率等特点,所以电火花线切割电极丝使用最多的是钼丝。在数控加工中, 常规采用0.04-0.22mm直径的钼丝,具体电极丝的直径我们要根据加工要求和工艺条件来选取。电极丝的粗细各有优缺点,简单地说,直径粗的,它的抗拉力强度就大一点,在切割金属时切缝就宽,有较大的空间排泄电蚀物,加工过程相对稳定。细的电极丝抗拉力就小一点,但可以拥有较小半径的内尖角,加工精度相对的就高一点[2]。在实验过程中,如果加工工件厚度、切缝宽窄、和拐角尺寸大小等允许的情况下,我们就要尽量选取直径大一些的电极丝。表1为钼丝最小拉断力和直径大小实验数据表。

根据日常教学收集到的实际电极丝加工数据分析,如果电极丝张力能够稳定在一个合理的范围内,近似于恒态的状态时,是保证加工质量问题的关键所在。实验室用到的CTW320TA型数控电火花线切割机床采用的是弹簧式张力机构。由弹簧的伸缩变形来确定两个导轮的拉力,电极丝自身的屈服强度的大小来微调电极丝长度的变化,维持张力在一个合理的范围。实际机床加工很容易导致电极丝过渡伸张和抖动,但由于弹簧式张力机构控制能力比较小,就会出现短路,最后导致电极丝断丝,严重的影响工件的加工质量。

2 切削液的使用

电火花切削液是机床加工中重要环节之一, CTW320TA型电火花线切割机床采用的集中供液系统。主要包括配液、供液、回收、净化。集中供液优势是能提供不同要求的加工,质量稳定、由于循环净化利用率高、减小污水排放,降低生产成本,占地面积小,改善车间环境质量,营造良好的工作环境。在机床加工中有冷却、排屑、冲洗、润滑、灭弧、防短路等作用,具体如下:

一是加工部位的冷却、冲洗作用,在电火花线切割加工过程中,需要稳定且大量的提供有绝缘强度的工作介质。以冷却电极丝不被烧坏,防止加工件热膨胀对工件质量的影响。同时冲洗电极放电产物,确保电火花持续放电。

二是切削液的分解产物对两电极端会产生镀覆的作用。一般切削液会添加含有氯、硫、磷等元素的化合物,这些物质会分解产生出硫化铁、绿化铁、磷化铁这样的低剪切强度的物质,它们会覆着在电极端,降低了电极丝的损耗,延长了电极丝的使用寿命;同时随着电极丝的运动,切削液渗入到窄缝中,附着在加工工件切割面,提高光洁度。

三是加工介质的作用,线切割工作液的绝缘性能可使击穿后的放电通道压缩,局限在较小的通道半径内进行火花放电,形成瞬间局部高温熔化、气化金属。放电加工过程中,放电结束后又迅速恢复放电间隙称为绝缘状态。

目前市场上切削液的品种很多,随着工作液的进化趋势,由原来的纯油性到目前的水基性。经过对切削工作液深入了解和生产实践教学过程中发现,工作液的合理选取、配比和正确使用能提高电极丝的使用寿命。长期实践试验证明,选用切削液首先考虑液体的热导率和比热容,其次切削液的热交换系数和流动条件也非常重要。我们发现水的导热率比较大,比热容也较高,热交换系数高,流动性好,唯一缺点就是水能使加工件和机床生锈,所以在选用洗涤性良好的水溶性线切割液要配比一定的乳化液(乳化液配比10%左右,水90%左右)。它更有助于压缩放电通道,达到能量快速的传递和转化,放电后又能及时回到绝缘状态。需要注意的是工作液并不是新配制的加工效果就好,而是经过加工一段时间后效果最佳,但随着工作时间增加,工作液的浓度增大,粘度增加,7-10天左右的时间加工性能降低(室内温度的变化),介电常数下降,工件加工速度降低,电极丝的断丝现象就会出现,这时说明切削液已经变质,操作人员需要把切削液排泄,灌注新的液体进入。

3 工艺参数对加工质量的影响

3.1 试验仪器及加工原理

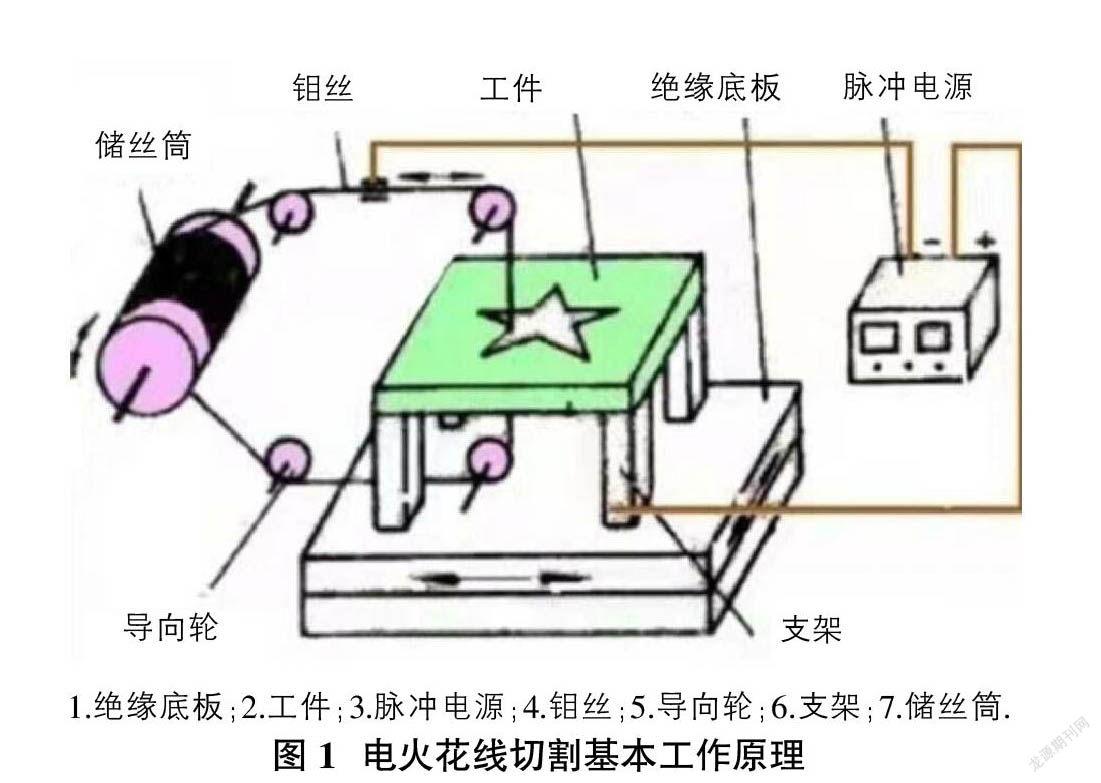

本次实验在内蒙古机电职业技术学院数控基地进行,仪器包括:CTW320TA型电火花线切割机床、示波器、万用表、电流表、试验材料选择SKH-9钢,厚度60mm、电极丝为直径0.18mm 的钼丝,工作液选用水溶性工作液。(图1)

3.2 进给速度对加工稳定性的影响

在线切割加工时,有两个速度。一个就是工件不断地被电火花蚀除的速度,我们把它叫做蚀除速度。另一个是为了让电火花放电进行切削的速度,我们称它为电极丝的进给速度。蚀除速度的快慢与加工金属质量、技术参数和数控机床性能等有关。但是当确定对某个工件进行加工时,这时候蚀除速度也就可以看作一个常量了。线切割机床工作中,要使线切割加工能持续进行,就要使放电间隙维持在一个正常范围内,从而进给速度基本要大致等于蚀除速度。

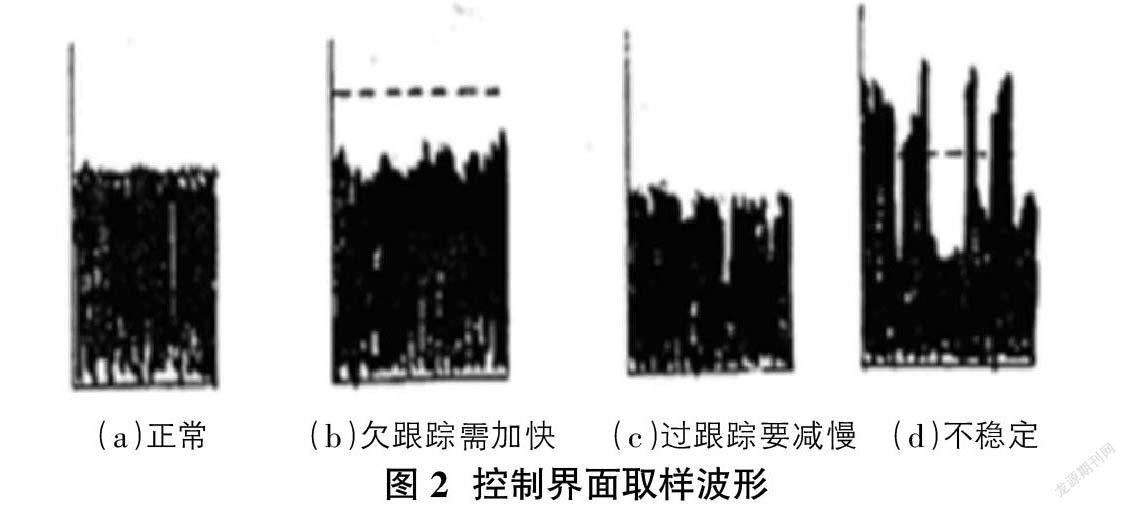

本次实验仪器CTW320TA型电火花线切割机床,它的进给速度是一个人工可调节参数。其它指标不变,缩短脉冲间隔时间,提高脉冲频率,增加放电次数,进给速度加快。但当减小到某一程度时,来不及清理电极产物,形成短路。相反的,加大两个脉冲之间的时间,进给速度减慢,但有利于工件排屑。我们在机床操作界面左下角的控制界面取样窗观察波形,以此作为进给速度调节的依据。依据取样结果,整理出如下最有代表性的4组波形图(见图2)。

首先,从图2(a)、图2(b)、图2(c)、图2(d)四组波形中不难看出,图2(a)组是加工中的理想状态,确切的说是进给速度和蚀除速度基本相等的情况下得到的一组波形。

图2(b)组的波形告诉我们进给速度<蚀除速度,需要把进给速度调大,否则工件与电极丝之间的距离逐渐增大,工件蚀除暂停,严重影响到加工速度[4]。

图2(c)组的波形说明当前加工进给速度>蚀除速度,需要把进给速度往下调,否则产生短路。由于电极丝放电间隙逐渐减小,当出现短路时,电极丝马上会快速回退。当回退到一定的距离时,电极丝又以>蚀除速度的速度向前进给,又开始产生短路、回退。这样频繁的短路现象,一方面造成加工的不稳定,另一方面造成断丝[5-6]。

图2(d)组的波形说明加工过程进给速度时快时慢不稳定,需要我们从以下两个因素分析:

①外界干扰:例如机床电压是否稳定、放置是否平稳、地线连接是否牢固等。

②技术参数(电参数、非电参数),如工作液、脉冲峰值电流、脉冲间隔等。

3.3 进给速度对加工质量的影响

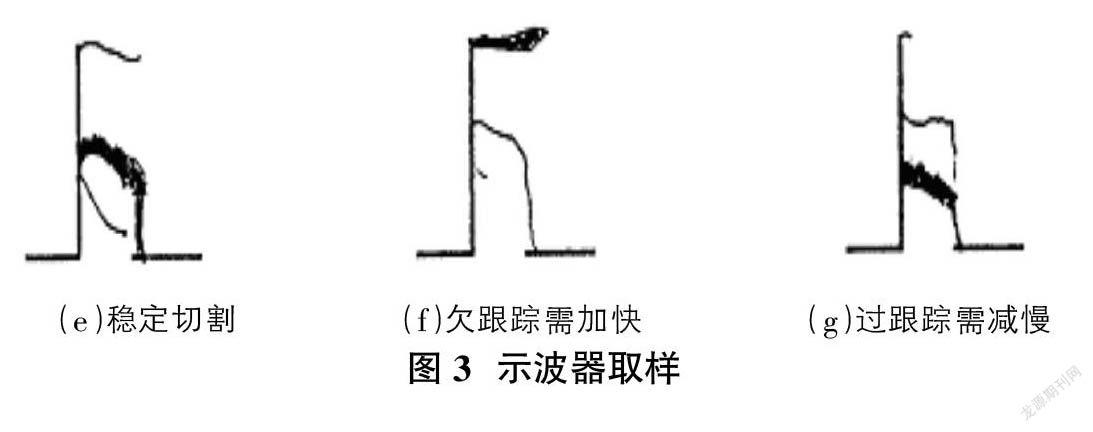

我们在做实验时,通过示波器观察到的加工脉冲波形,取样、整理如图3所示3组波形。

从示波器脉冲波形也不难看出,进给速度调得合适,切割速度快,加工平稳,可得到很好的表面粗糙度和加工精度。如图3(e)组加工波形图最浓,这个状态下加工出的工件表面光亮、纹路均匀细腻,精度高。

进给速度太快,容易产生短路和断丝,是断丝罪魁祸首的原因之一。如图3(g)组进给速度偏大,后果导致电极丝进给速度不平稳,切割速度下跌,最终加工出的工件端面有过烧现象,表面发焦呈褐色。

进给速度太慢,会产生二次放电,使脉冲利用率过低,如图3(f)组是进给速度偏小,后果导致工件蚀除暂停,加工不能连续作业,加工工件表面呈浅褐色或为白黑相间的条纹[7-8]。

3.4 电参数对加工质量的影响

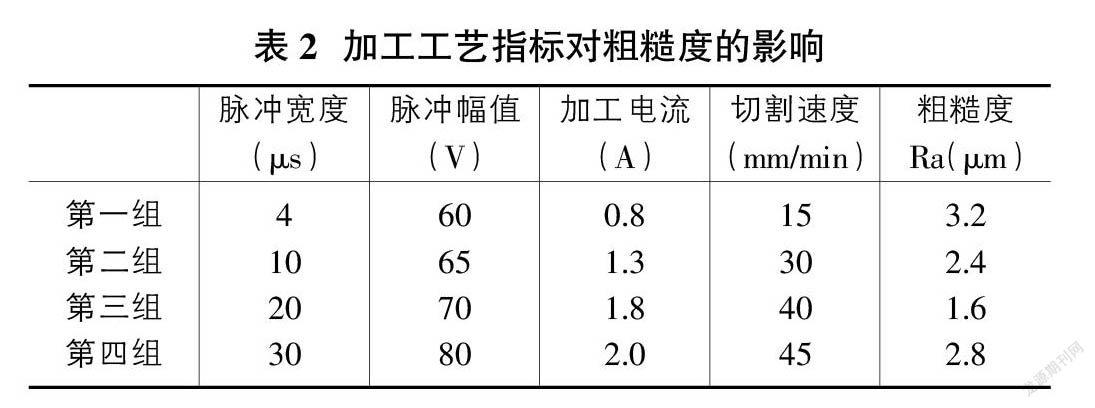

图1所示在机床工作时,电极丝接脉冲电源的负极,工件接脉冲电源的正极。当电源每发出一个电脉冲时,在工件和电极丝之间就产生一个电火花放电。通常我们用表面粗糙度来衡量加工质量。表面粗糙度是指加工件表面微观的凸凹不平度的几何形状误差。考虑到本试验切割的60mm的45号钢板,故选用了矩形波脉冲电源。在保证加工质量粗糙度1.6-3.2μm的工况下,脉冲宽度是首选定值,合理调试其它工艺指标参数,如放电间隙、切割速度、加工精度、表面粗糙度、加工表面层变化、加工电流等,每个选定的脉冲宽度至少有10-20组有效试验数据。以下是从脉冲宽度4-30μs选取4、10、20、30四个定值。再从每个定值数据组提取一组代表數据如表2所示。

通过试验数据对比可知,当加工模具厚度在10-60mm时,表面粗糙度Ra在1.6-3.2之间,随着电参数的增大,表面粗糙度Ra在减小,但是,脉冲宽度增加达到一定数值时,使放电产物得不到及时排除,这时加工就会不平稳、抖动,工件表面层粗糙度变大。对于不同厚度和材料的工件,应合理选择适宜的脉宽。为了保证粗糙度,当工件越厚80mm时,就应增大它的脉宽,一般以不短路和机床进给均匀为宜。

4 结果分析

通过上述实验,我们可以得出五个结论:

①要保证电火花线切割机床稳定加工作业,务必使工件蚀除速度与电极丝进给速度尽可能无差距,电火花放电间隙才能维持在一个正常的范围内,保持加工平稳,工件才能达到表面粗糙度好、精度高的加工效果[9-11]。

②进给速度的调节能保证加工速度的提高,但在線切割的加工中并不具有提高加工速度的能力。

③在线切割加工中,各参数之间相互联系和制约,只有参数指标合理搭配,电火花可达到最佳放电效果[12]。

④工件的表面粗糙度和切割速度是两个重要的工艺参数,所以在调试其它电参数数据时,在满足工件的表面粗糙度前提下,尽量提高切割速度。

⑤一般走丝速度根据工件厚度和切割速度来确定,同时随着加工工件的厚度减小而升高,走丝速度以单位时间内的脉冲数来表示[13]。

参考文献:

[1]王笑香,曾照阳,陈永军,等.线切割机床的电极丝选择和应用条件探讨[J].机械与电子,2013(9):119.

[2]李世伟,黄立峰,孟庆乐.电火花线切割钼丝质量特性研究[J].电加工与模具,2013(4):63-64.

[3]吴长有,赵秋霞.工作液对线切割加工的影响及应用[J].职业技术,2006(9):62.

[4]《互联网文档资源(http://wenku.baidu.c)》,2017,第五章 电火花线切割加工工艺规律5.

[5]傅贵兴,门延会.快走丝线切割脉宽与间隙对加工质量影响分析[J].制造技术与机床,2013(9):93-95.

[6]Carbide end mill for aluminum.Tooling,&Productiong.Vol,No10,1990(1):40-43.

[7]卢浩文,梁旭浩,蔡俊杰,等.线切割机防断丝装置[J].机械工程师,2016(3):92-93.

[8]王飞.线切割机床慢走丝切割速度研究[D].机械管理开发,2014(3):36-37.

[9]张美兰.浅谈线切割机床断丝的原因及解决方法[D].江西化工,2014(2):126-127.

[10]Kruusing A, Leppavuori S,Uusimaki And etal. Micromachining of magnetic materials[J]. Sensors& Actuators And Physical, 1999, 74(1-3):45-51.

[11]王贤勇,吴汉卿.高速走丝电火花线切割机床发展现状及趋势[J].模具制造,2016(10):80-81.

[12]鲜洁宇,李令全,李晓林,等.往复走丝线切割机床电极丝张力对加工质量的影响分析[J].高校实验室工作研究,2019(3):107-111.

[13]Rhoney B K, Shih A J, Scattergood R O, et al. Wire electrical discharge machining of metal bond diamond wheels for ceramic grinding[J]. International Journal of Machine Tools&Manufacture, 2002,42(12):1355-1362.