基于机械手轴孔装配的对中装置设计

黄斌 范启东 卢焯昇 张清华

摘要:机械中的轴孔装配不当,会严重影响轴孔连接和损坏机器。另一方面,机械手广泛被应用到轴孔装配,但轴孔对中定位仍存在困难。利用多传感器可实现轴孔对中,但过多的传感器会影响装配效率。本文提出一种多杆机械手对中机构设计,可实现平面空间的对中找正,而且结构简单。利用机构转化方式进行设计及运动分析,计算其线性对中的范围,并最终通过实例理论验证。

Abstract: Improper joint alignment in machine will seriously affect the peg-in-hole connection and damage the machine. On the other hand, manipulators are widely used in peg-in-hole assembly, however, difficulties still accompanywithjoint alignment in peg-in-hole assembly. Peg-in-hole alignment can be realized by using multiple sensors, but might affect the assembly efficiency. This paper presents a design center alignment mechanism of manipulator based on multi linkage mechanism, which can realize the centering in plane with simple structure. The mechanism is designed and analyzed by mechanism transformation, the range of linear alignment is calculated, and finally verified by example theory.

關键词:对中找正;轴孔装配;机械手

Key words: joint alignment;peg-in-hole;robotic manipulator

中图分类号:TP241.2 文献标识码:A 文章编号:1674-957X(2021)24-0085-03

0 引言

轴孔装配是机械装配工作中十分重要的一环,若装配不当,会严重影响轴孔连接及其他零部件的正常工作。另一方面,随着工业智能化,利用机械手进行轴孔装配的案例不断涌现。Xu等[1]将机械手的轴孔装配的方式归类为两种:接触装配和非接触装配。但两种装配方式都需要牵涉到轴孔定位,需要另外引入传感系统予以辅助。不少学者都对装配的传感定位系统进行了深入的研究,包括使用视觉传感器[2]、视觉伺服系统[3]、力传感器[4]、无传感器主动柔顺控制系统[5]、集成传感系统[6]及控制技术[7]。但研究均假设轴被机械手准确夹持,但实际轴的中心不能完全准确地和机械手的预设坐标重合,给轴孔装配带来困难。同时,多传感器的辅助系统确实可提高轴孔装配的准确度,但批量生产而言,过多传感器会降低生产效率。另一方面,在实际应用中,平行爪机械手更为广泛使用[8]。如何更好利用平行爪机械手同时夹持和定位一直是难题。然而,平行爪机械手的研究也集中在机器视觉定位,Burbidge等[9]使用Kinect RGBD摄像系统对平行爪机械手进行抓取规划。Bircher[10]等研制可通过手-物体系统的运动学重复实现重新定位的平行爪机械手,不依赖传感器及复杂控制系统。Chavan-Dafle等[11]开发了两相手指的设计,可以通过从自由旋转点接触及多点接触重新定向物体。由此可见,平行爪机械手也应该可以不依赖传感进行对中定位。因此,设计可以辅助平行爪机械手的对中装置,将是本文重点讨论的内容。

1 对中装置设计

考虑到在实际生产中不同尺寸的轴的夹持(图1),以及至少需要两个以上方向受力,才能保证与机械手的中心重合(图2(a)),因此本文引入基于六杆机构的夹持方案,并利用其运动特性,引导多方向的对向夹持力(图2(b)),可实现在一个原动件的条件下,轴被准确对中夹持。

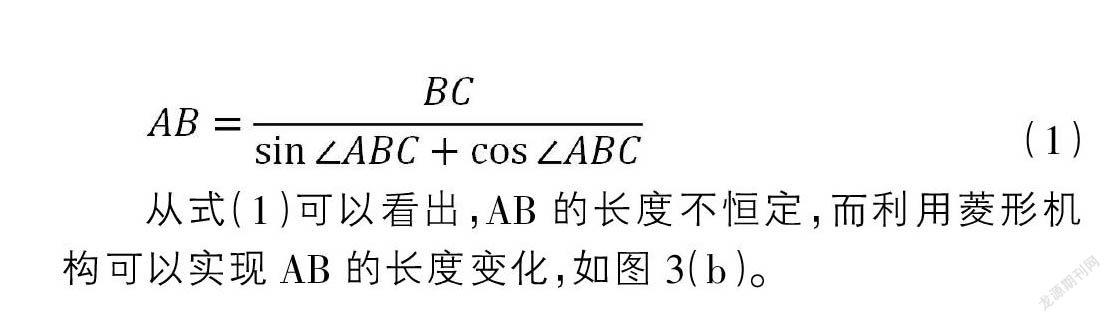

图2(b)所示的六杆机构仅能实现一个轴尺寸的对中定位,因此需要对该六杆机构进行改进。图3(a)为该六杆机构的机构简图,由于该机构关于OC及OA对称,因此,可以集中在OABC范围里讨论。假设点O固定,BC及AB长度固定,要使轴在OC及OA方向受力,就需要满足以下条件:

从式(1)可以看出,AB的长度不恒定,而利用菱形机构可以实现AB的长度变化,如图3(b)。

由于结构对中性,可集中在OABCD的范围进行讨论,并将OABCD可以转化为连杆滑块机构,如图4(a)。其活动构件为4个,低副为5个,机构运动不确定,需添加活动构件以满足运动要求。图4(b)中将连杆AD改成连杆ADE,活动构件为5个,低副为7个,自由度为1,机构运动确定。

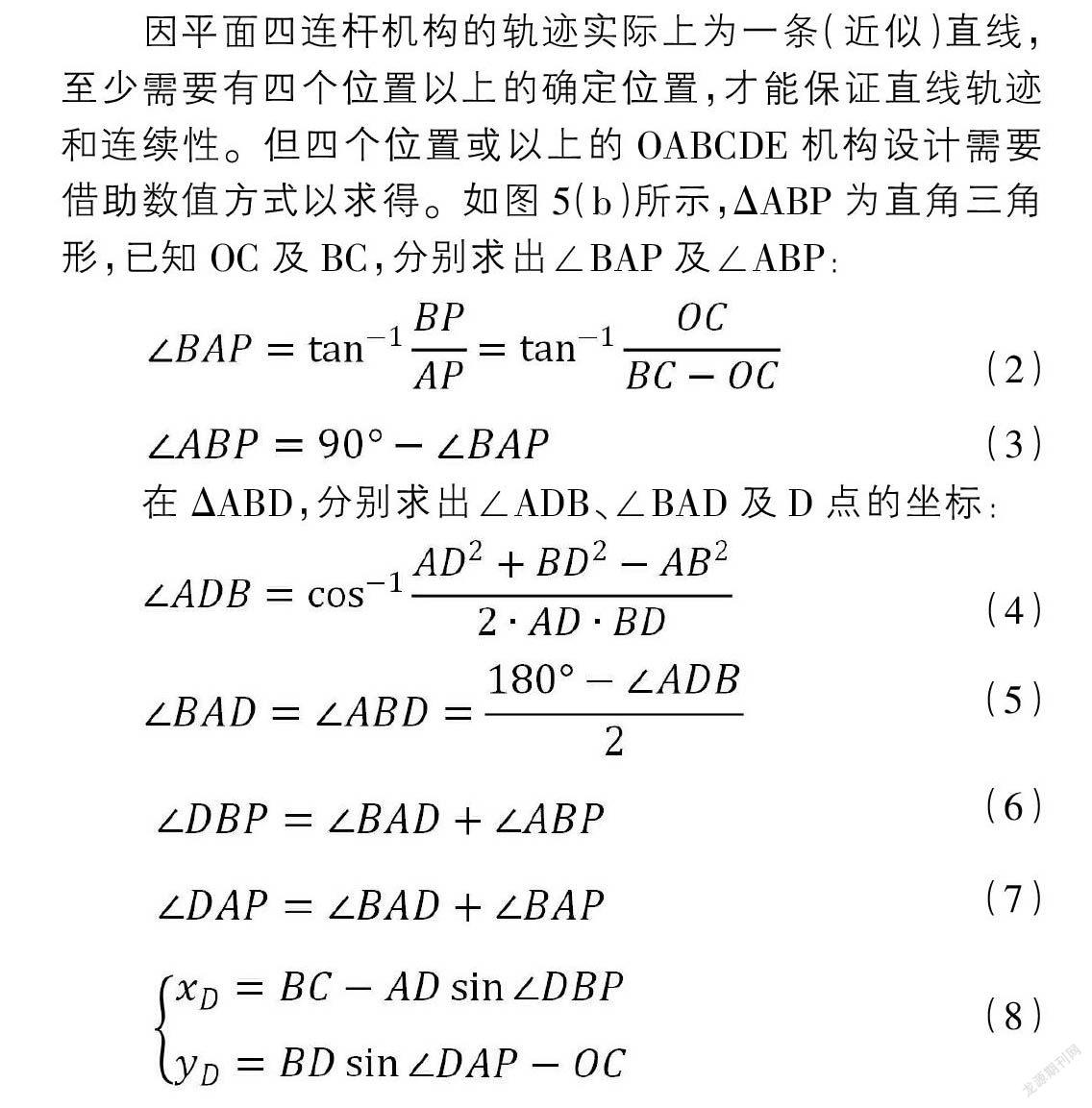

因平面四连杆机构的轨迹实际上为一条(近似)直线,至少需要有四个位置以上的确定位置,才能保证直线轨迹和连续性。但四个位置或以上的OABCDE机构设计需要借助数值方式以求得。如图5(b)所示,?驻ABP为直角三角形,已知OC及BC,分别求出∠BAP及∠ABP:

在ABD,分別求出∠ADB、∠BAD及D点的坐标:

因为点E、F及G的位置不确定,因此要结构OADBC的轨迹进行分析。连杆ADE上DE长度及∠ABD大小均未知,可先确定其中一个值,然后确定固定点F的位置及EF的长度。活动点E是绕着固定点F转动,点E的活动轨迹为以EF为长度的部分圆弧,因此,圆方程为:

其中:

假设DE或∠ABD其中一个值已知,代入已知位置坐标,利用数值法及已知位置坐标求解圆方程的未知值d、e及f,进而求出固定点F的位置及EF的长度为部分圆弧的圆心、半径及接触点A的位置:

2 对中姿态实例验证分析

考虑对中性的验证,需要机构的对中姿态进行分析。在图5(b)中,以∠CBD为变量,?驻BGF则在?驻BDF、?驻DEF及四杆机构BDFG中,

可得:

本文设定对中性检测的误差为?驻r,然后根据式(24)判断机构是否满足设定要求:

3 实例分析

以实例对上述模型进行验证,如图4(b)所示,已知BC=10,AD=DB=4,C点的坐标为(0,0),已知夹持点的四个位置,并根据式(1)至(12),计算对应点坐标和角度,如表1所示。

在此基础上,利用式(13)至(23)及分别以DE和∠ABD为已知量分别对结构进行设计,并利用数值迭代的方式逐级逼近出d,e及f,并根据式(24)的误差值?驻r作为式(9)的d值的测量依据,当标准差小于10-15时,可以认为DE和∠ABD满足要求。表2为两种不同方式获得计算值。

分别将数据代入式,可求得两实例的最大角度在75°附近,而两者在夹持距离10-13mm范围内可保持近似线性关系,如图5所示。

4 结论与展望

为解决机械手末端的对中性要求,本文提出了一种基于多杆机构的机械手末端对中机构设计方案,该方案由多组五杆机构以对称方式组合而成。机构具备在平面空间实现对中功能,而且结构简单,可用一个原动件实现多方向夹持。另外,本文利用机构转化方式将机构整体转化为局部的连杆滑块机构,然后对该机构进行结构设计及运动分析,计算了夹持的线性范围,并最终通过实例理论验证。理论结果证明,在设定的范围内,该机构可以实现线性对中功能。为了更好地实现对中功能,进一步可以研究接触点的力学性能,从而将机构的几何对中推展到几何及力学整合对中。

参考文献:

[1]Xu, J., Hou, Z., Liu, Z., & Qiao, H. (2019). Compare Contact Model-based Control and Contact Model-free Learning: A Survey of Robotic Peg-in-hole Assembly Strategies. ArXiv, abs/1904.05240.

[2]HE Miura, Jun, Ikeuchi, et al. Task-oriented generation of visual sensing strategies in assembly tasks. [J]. IEEE Transactions on Pattern Analysis & Machine Intelligence, 1998.

[3]Wang J, An L, Tao X, et al. Microassembly of micropeg and hole using uncalibrated visual servoing method [J]. Precision Engineering, 2008, 32(3):173-181.

[4]Lee H, Park J. An active sensing strategy for contact location without tactile sensors using robot geometry and kinematics [J]. Autonomous Robots, 2014, 36(1-2):109-121.

[5]Luca A D, MattoneR. Sensorless Robot Collision Detection and Hybrid Force/Motion Control[C]// Robotics and Automation, 2005. ICRA 2005. Proceedings of the 2005 IEEE International Conference on. IEEE, 2005.

[6]Xiao Z , Wu W , Wu J , et al. Gripper self-alignment for autonomous pole-grasping with a biped climbing robot[C]// IEEE International Conference on Robotics & Biomimetics. IEEE, 2012:181-186.

[7]Takahashi J, FukukawaT, FukudaT. Passive Alignment Principle for Robotic Assembly Between a Ring and a Shaft With Extremely Narrow Clearance [J]. IEEE/ASME Transactions on Mechatronics, 2016, 21(1):196-204.

[8]Aude, Billard, Danica, et al. Trends and challenges in robot manipulation. [J]. Science (New York, N.Y.), 2019, 364(6446).

[9]Burbridge C, Dearden R. Learning the Geometric Meaning of Symbolic Abstractions for Manipulation Planning [J]. Springer Berlin Heidelberg, 2012.

[10]Bircher W G, Dollar A M, Rojas N. A two-fingered robot gripper with large object reorientation range[C]// IEEE International Conference on Robotics & Automation. IEEE, 2017.

[11]Mason M T, Staab H, Rossano G, et al. A two-phase gripper to reorient and grasp[C]// 2015 IEEE International Conference on Automation Science and Engineering (CASE). IEEE, 2015.