基于数控线切割机床的断线保护装置的设计

王娟 刘璐

摘要:电火花线切割加工工艺是采用连续移动的金属电极丝作为工具电极,发生放电腐蚀,电火花的瞬时高温使工件表面熔化甚至汽化而腐蚀掉,从而达到加工效果。数控线切割机床使用时,电极丝容易出现重复叠绕、夹丝、断丝的情况;电极丝松弛或过紧都易导致断丝的情况,若电机继续运转,送出的电极丝会缠绕在储丝筒上,造成电极丝报废的。本文针对上述问题,设计一种数控线切割机床的断线保护装置,有效改善了切割机床的断线情况,有效提高机床的加工效率。

Abstract: Wire electrical discharge machining (WEDM) uses continuously moving metal electrode wire as tool electrode, which causes discharge corrosion and makes the surface of workpiece melt or even vaporize.When the NC wire cutting machine is used, the wire of electrode is easy to be rewound, clamped and broken. When the wire of electrode is slack or too tight, it is easy to break wire. If the motor continues to operate, the wire of electrode will be wound on the wire storage cylinder, that caused the electrode wire to be scrapped.In view of the above problems, this paper designs a wire breaking protection device of NC wire cutting machine, which can effectively improve the wire breaking situation and the machining efficiency of the machine.

关键词:线切割;保护装置;断丝

Key words: wire cutting;protective device;broken wire

中图分类号:TG659 文献标识码:A 文章编号:1674-957X(2021)24-0076-03

0 引言

目前电火花线切割机床是一种普通使用的数控机床,占电加工机床总数的60%以上[1]。电火花线切割加工简称“线切割”。电火花线切割加工工艺是采用连续移动的金属电极丝(常用的电极丝材料有钼丝、钨丝、钨钼合金、黄铜丝、铜钨丝等)作为工具电极,发生放电腐蚀,电火花的瞬时高温使工件表面熔化甚至汽化而腐蚀掉,从而达到加工效果[6]。在日常加工中,电火花线切割机床的电极丝容易出现重复叠绕和夹丝,从而使电极丝运动的精度降低,进而电极丝出现抖动断丝的情况,而且电极丝在松弛或过紧的状态时,也导致断丝的情况增加,同时当电极丝断裂后,电机还在继续运转,送出的电极丝缠绕在储丝筒上很难清理,造成电极丝报废[2]-[4]。断丝故障是电火花切割过程中常见的问题,既浪费电极丝,增加成本,穿丝又费工费时,而且还会影响工件表面的加工质量,影响生产效率[5]。本文通过分析电火花线切割断丝故障的原因,设计一种数控线切割机床的断线保护装置,有效改善了切割机床的断线情况,切实有效地提高故障产生后的处理质量,提高生产效率具有一定的指导意义。

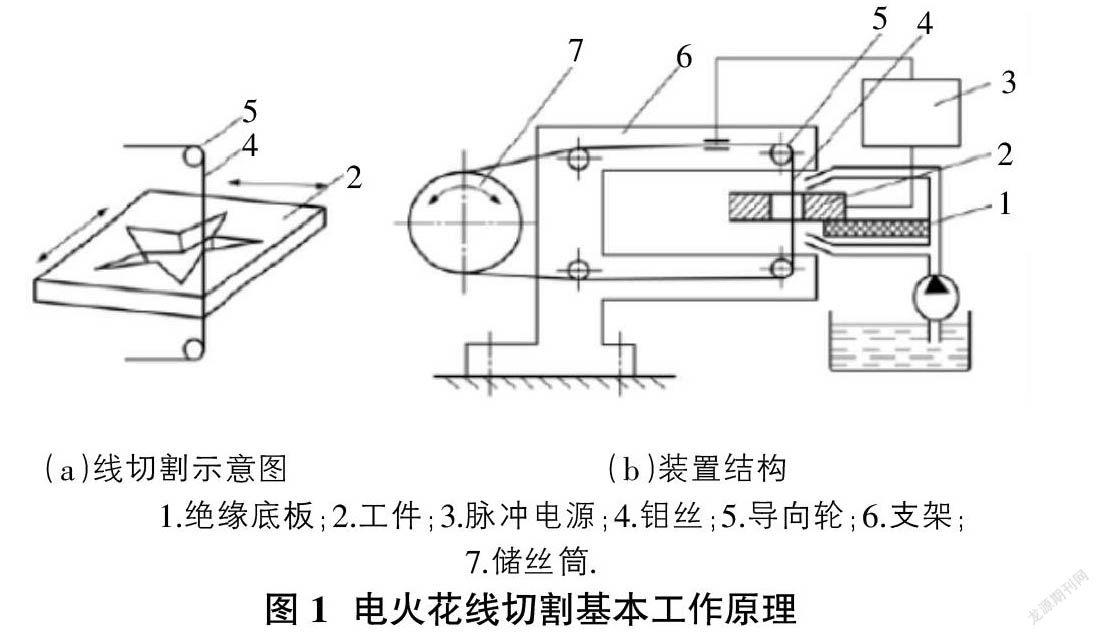

机床工作时,首先给电极丝两端接通高频脉冲电源,在工件和电极之间产生很强的电场,形成脉冲放电,介质被击穿,进行工件加工[7]。通过电火花线切割微观角度分析,电火花蚀除的过程是热和各种力综合作用的结果,加工的过程大致可分为:电离击穿、脉冲放电、金属熔化和气化、气泡扩展、金属抛出及消电离恢复绝缘强度。[8]加工过程是连续不断的,只要工作台能够保持不断地进给,就能加工出所需的形状。 电火花线切割基本工作原理[9](见图1)。

1 断丝原因分析

1.1 跟工件有关的断丝[10]

工件的材料种类和金属工艺处理方法是影响断丝的一个重要原因。首先,对于未经过锻打、淬火、回火处理的金属,其内部所含碳化物颗粒大,并且聚集成团且分布不均匀,导致电性能不稳定造成电弧放电而断丝;其次,经热处理后工件内部如果存在内力,在切割过程中导致内力释放,就容易在加中变形开裂或者夹牢电极丝造成断丝;另外,对于铸铁工件,其内部杂质较多,造成砂眼空穴,容易引起断丝;再次,对于锻造型的工件,工件毛坯有时会含有夹层和夹渣,工件切入点处或者穿丝孔可能会有不导电的氧化物等杂质,这些杂质在切割过程中与电极丝接触,就会发生剧烈磨擦,容易把电极丝勒断;最后,工件表面覆盖如塑料薄膜,油漆等不导电造成的断丝。

1.2 跟工作液有关的断丝[11]

工作液具有冷却功能、绝缘功能、消电离作用、良好的洗涤性、润滑性以及良好的防锈性等多重功能。在线切割加工中,工作液的类型、浓度和流量选择是非常重要的。而且工作液需要及时更换,变黑后综合性能就会变差,极易造成断丝。在加工过程中,工作液的浓度不合理造成断丝,工作液的選择应综合考虑工件材料性能核厚度、加工工艺要求以及加工精度来配置,一般水液浓度比范围保持在1: 10 ~1: 20范围内。其中,对切割速度要求高或大厚度工件切割时,浓度可适当降低;而且工作液冲刷不足、工作液不够或者堵塞造成无切削液加工,钼丝也很快会烧断。

1.3 跟走丝机构有关的断丝[12]

走丝机构中的导电块、导轮、张紧机构和储丝装置、以及储丝筒运转电机的换向机构失灵都是造成断丝的主要原因之一,分析如下:

1.3.1 导电块磨损引起断丝 首先,导电块磨损会使电极丝抖动而断丝。在线切割加工过程中,切割厚钢材料时,由于排屑困难,会产生沟槽,从而导电块磨损。为了减少磨损,可以经常调整导电块的角度到合适的位置,改变其与钼丝的接触位置,避免过度磨损,以保证加工的稳定性。为了保证加工工件的精度和表面质量,在更换导电块或变换导电块位置后,必须重新校正电极丝的垂直度;另外,为了确保稳定的放电加工,在实际切割加工中,为了使脉冲能量能全部送往工件与电极丝之间,不允许在电极丝和导电块间出现火花放电。

1.3.2 跟导轮有关的断丝 通常为了保证电极丝在导轮槽内运动时与丝不产生相对滑动导轮,V形槽面在制作时要求有较高的精度。但是由于储丝筒正反换向时出现不进给或跳进给的现象,长期使用导轮会使V型槽变宽,导轮轴承磨损后就会产生间隙,从而造成丝抖动,严重时还会将丝卡在其间,使放电间隙状态不稳定,频繁短路,造成变频跟踪失调,烧断电极丝。为了避免这种现象发生,在切割加工中应经常检查导轮V形槽是否磨损,以便及时更换导轮;并且清除堆积在V形槽沟槽内的电蚀物,确保加工过程的稳定进行。另外在安装导轮前必须清洗轴承,确保异轮旋转平稳、灵活、无阻滞现象,尽量减小导轮的轴向窜动和径向跳动,减缓导轮和轴承的摩损。

1.3.3 储丝筒造成的断丝[13] 储丝筒的轴承传动精度下降时主要是由于传动轴承引起的。储丝筒的径向跳动会造成钼丝切割过程中张力突变,造成丝松,严重的会使电极丝从导轮槽中脱出而拉断;储丝筒的轴向窜动会产生叠丝现象轴向跳动还会造成叠丝,更容易造成断丝。

1.3.4 电火花线切割机床的运丝系统造成的断丝 电火花线切割机床的运丝系统是由运丝机构和丝架组成,而运丝机构是由运丝电机、贮丝筒、运丝拖板、贮丝筒主副轴承座、行程限位拨叉和行程限位开关组成。如果部件安装不恰当,转动不灵活,间隙安装不合理,运动时有偏摆都会使电极丝运动受阻,从而引起断丝。

1.3.5 跟编程有关的断丝 首先,工件加工编程路径选择了容易造成变形的路径会造成断丝;另外,二次切割造成的断丝。线切割机床会有回退功能,如果第一次切缝后的缝隙,再次切割放电会不均匀,钼丝损耗会比较严重会造成的断丝。

1.3.6 跟电极丝有关的断丝 电极丝的选择需要综合考虑电极丝的种类、直径、导电性、韧性、直线度和均匀性等几个因素,电极丝选择得当会大大减少断丝的发生,常用的电极丝材料有钼丝、钨丝、钨钼合金、黄铜丝、铜钨丝等。钼丝由于抗拉强度高,具有良好的导电性和较好的韧性,可以使其在频繁的急热急冷变化中,不易变脆而断丝,广泛应用数控切割机床中;另外,电极丝的直线度和均匀性在放电加工中也是十分重要的,切割中的电极丝不应出现弯折、打结现象。一般情况下,选择直径在0.06~0.30mm之间为宜,常用的在0.12~0.18mm之间。

1.3.7 跟切割工艺参数有关的断丝 ①工艺参数设置不合理造成的断丝。②对于大厚度零件,通常排屑困难,工作液很难进入到切缝中去,因此进给速度不能太快,否则容易出现短路或者拉弧现象,从而很快烧断钥丝。③对于薄壁类零件,如果进给速度选择过快,也容易造成频繁短路,钼丝也很容易烧断或拉断。

2 数控线切割机床的断线保护装置设计

数控线切割机床在使用时,电极丝容易出现重复叠绕和夹丝,使电极丝运动的精度降低,电极丝出现抖动断丝的情况,而且电极丝在松弛或过紧的状态时,也导致断丝的情况增加,同时当电极丝断裂后,电机还在继续运转,送出的电极丝缠绕在储丝筒上很难清理,造成电极丝报废的问题。针对上述问题,设计一种具备断线保护装置的数控线切割机床。本数控线切割机床的结构主要有床身、轴驱动机构、供丝机构、冷却液喷淋装置、丝架、支撑架、固定板、固定夹组件、保护箱、电极丝、工作台、竖直驱动架、废丝收集箱、操控箱、滑轨等几个结构组成。往复走丝线切割机床中,运丝系统会直接影响机床的结构和加工效果,所以走丝机构的设计非常重要,这也是专用机床和普通机床一个重要差异。更为重要的是走丝机构和张紧机构又是紧密联系,走丝机构会决定电极丝的张紧效果、收丝范围、加工范围、加工效率,而张紧机构也会对走丝机构产生影响,两者相互影响。如图2所示。

该装置在电极丝线架机构上设置一个由紧丝轮和限位开关组成的断丝保护装置。工作时,将切割产品固定在工作台上,利用操控箱开启轴驱动机构,利用电极丝对产品进行外形切割,使用后的电极丝被收集到废丝收集箱中;轴驱动机构位于两处固定块之间,且连接杆穿过通孔,同时将两处推动螺杆向中间位置旋转,使垫片紧贴于背板左右两侧,保证轴驱动机构固定更加平稳,能够防止电极丝抖动,降低断丝的可能性,提高了电极丝的保护能力,并且其安装操作方便;利用电松紧,电极丝在松紧适宜的情况下不易断丝,提高了结构的合理性;当下导轮和上导轮之间电极丝断开时,上丝臂向上弹起呈竖直状态,同时上丝臂顶端会按压到碰触开关,碰触开关处于闭合时,能够控制电机使其自动停止,从而未使用的电极丝不会继续抽出,有效防止堆积浪费。

3 单因素试验研究

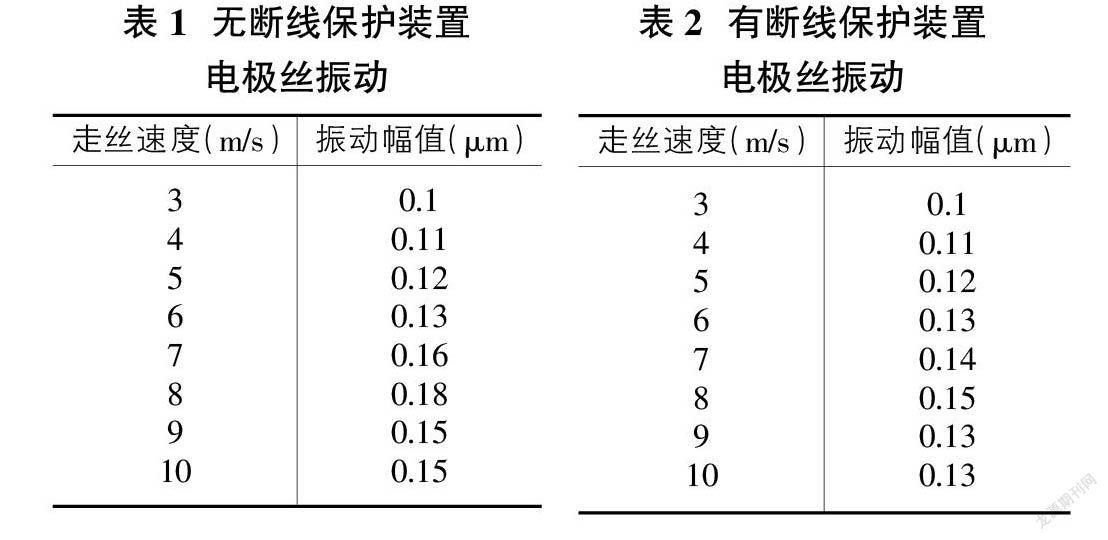

为了了解加装断线保护装置前后的不同效果,固定丝架上下导轮之间的跨距,保持电极丝张紧力为8N情况下,本实验利用高速摄影仪拍摄数控线切割机床于不同走丝速度下(分别是3、4、5、6、7、8、9、10m/s),检测电极丝振动幅值变化的情况,如表1、表2所示。

通過表格数据对比可知:未安装保护装置之前,电极丝振动幅值较大,在0.1~0.18mm之间,安装后电极丝振动幅值在 0.1~0.15mm。同比,安装后的装置降低了电极丝振动的幅度0.03mm,减小了断丝的可能性,提高了加工精度。

通过对比分析可知,电极丝走丝速度从3m/s到10m/s逐渐增大的过程中,电极丝的振动幅值呈现先增大后减小的抛物线趋势。分析原因主要有:①走丝速度在5m/s以下时,电极丝振动幅值较小;②当走丝速度接近8m/s时,电极丝和导轮发生共振现象,振动幅值突然大,振动幅达到最大;③当电极丝走丝速度超过8m/s时,共振现象逐渐消失,其振动幅值逐渐减小。

4 结论

综上所述,工件材料的不同、工作液的性能优劣、导电块、导轮的磨损、储丝机构精度的下降、编程路径的选择、电极丝的磨损和张紧力的大小以及切割工艺参数的合理性等都是造成断丝的原因,都与稳定线切割加工过程,提高线切割加工质量和延长电极丝的使用寿命有关。①本文根据数控线切割机床的加工特点,设计对称紧丝装置设置一个由紧丝轮和限位开关组成的断丝保护装置,解决了实际加工过程中经常出现的“跳槽”的电极丝脱离导轮现象。②利用高速摄影仪,保持电极丝张紧力为8N下,利用单因素试验,电极丝走丝速度分别选择3、4、5、6、7、8、9、10m/s8个水平,研究安装断线保护装置前后走丝速度和电极丝振动的规律。电极丝的振动幅值从最大0.18μm降为0.15μm,说明断线保护装置有效的减小了电极丝的振动,减小了断丝的可能性;另外,在5m/s以下,由于走丝速度较低,电极丝振动幅值总体偏低,运行比较平稳;最后,在安装保护装置前后对比电极丝的振动幅值,呈现先由小变大、再由大减小的抛物线趋势,都是在8m/s达到最大值,分析主要原因是当走丝速度接近8m/s时,电极丝和导轮发生共振现象,振动幅值突然大,振幅越大,越容易脱线,容易造成断丝。所以在加工时,要尽量避开共振速度。③电火花线切割加工中,为了减少断丝现象,加工出符合要求的工件,要做到以下幾点:第一,为减少因工件材料引起的断丝,材料应选择锻造性能好、淬透性好、热处理变形小的材料,这种钢材中碳化物分布均匀,加工稳定性强;第二,及时更换工作液,保持一定的清洁度,保证上、下喷嘴不阻塞、流量合适;第三,合理选用脉冲电源参数,加工不稳定时要及时调整变频进给速度等;第四,经常调整导电块的角度到合适的位置,改变其与钼丝的接触位置,避免过度磨损,以保证加工的稳定性;第五,避免储丝筒的轴和轴承等零件因磨损而产生间隙,引起丝抖动而断丝;储丝筒后端的限位挡块需调整好,避免贮丝筒冲出限位行程而断丝。因此应该定期检测储丝筒精度并调整;第六,要保证定期清洗导丝模块防止被污垢堵塞,从而妨碍电极丝顺利走丝,引起断丝;第七,选择合理的张紧力、进给速度等切割工艺参数;第八,在切割完毕时,切除部位会在重力的作用下坠落,电极丝极易被夹断,可采用磁铁吸附、夹板夹持等方法及时固定,有效改善了切割机床的断线情况,提高线切割机床的加工效率以及企业的竞争力。

参考文献:

[1]万锦.电火花线切割加工方法的研究[D].成都:成都市技师学院,2012(12):249-251.

[2]Kruusing A, Leppavuori S, Uusimaki And etal. Micromachining of magnetic materials[J]. Sensors & Actuators And Physical, 1999, 74(1-3):45-51.

[3]Rhoney B K, Shih A J, Scattergood R O, et al. Wire electrical discharge machining of metal bond diamond wheels for ceramic grinding[J].International Journal of Machine Tools&Manufacture, 2002,42(12):1355-1362.

[4]Carbide end mill for aluminum.Tooling,&Productiong.Vol,No10,1990(1):40-43.

[5]王贤勇,吴汉卿.高速走丝电火花线切割机床发展现状及趋势[J].模具制造,2016,16(10):80-81.

[6]李明辉.电火花线切割技术的研究现状及发展趋势[J].模具技术,2002(6):51-53.

[7]王春雷.整体硬质合金刀具参数化建模技术与方法的研究[D].成都:西华大学,2009.

[8]单岩,夏天编著.数控线切割加工[M].北京:机械工业出版社,2004.

[9]刘晋春,赵家齐,赵万生.特种加工[M].北京:机械工业出版社,2004.

[10]张建华.精密与特种加工技术[M].北京:机械工业出版社,2003.

[11]周旭光,等.特种加工技术[M].西安:西安电子科技大学出版社,2004.

[12]周湛学,刘玉忠,等编著.数控电火花加工[M].北京:化学工业出版社,2006.

[13]李敏.一种线切割贮丝筒:CN201320482822.9[P].2014-01-08.

[14]滕凯.跟踪喷液式高速走丝电火花线切割研究[J].制造技术与机床,2015(12):107-110.

[15]侯书林,张惠友,那明君.线切割电极丝振动现象的实验研究[J].机械,1994(2):12-14.

[16]程明.往复走丝电火花线切割机床电极丝振动研究及抑制措施[J].电加工与模具,2012(s1):32-34.