P波段大功率波导结环形器应用(1)

曹孚康

摘要:P波段大功率波导环形器分为单层结构和双层结构设计,而单双层结构又细分为圆盘结和多盘结结构设计。为了对P波段大功率波导结环形器进行专业性和系统化研究,本文选取单层圆盘结、双重圆盘结、单层多盘结合双层多盘结四种结构类型的波导结环形器,在同一强制水冷却环境下,根据他们不同高度及承受的最大功率,对其性能进行研究。

关键词:P波段;波导结;环形器;压缩

一、P波段大功率单层波导结环形器

(一)P功率大功率单层圆盘结环形器

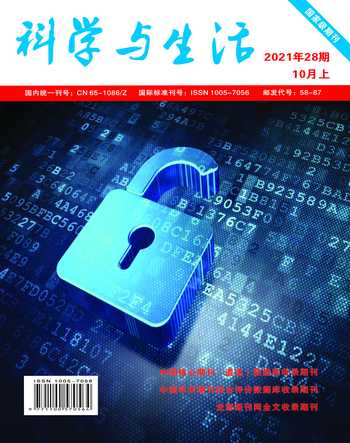

Y型P波段大功率单层圆盘波导环形器为常见压缩型结构,波导压缩腔为75mm,内置单层Φ130×20金属圆盘两块,圆盘上放置Φ108×4.5铁氧体两块。在类似三角铁架结构的外磁路中借助静止仿真效应可以判断铁氧体内场磁感应量在400-5500e,35-50kA/m范围内,共振磁场3165e,频率895MHz,正态分布σ=1.06-1.95,符合波导环形器结构设计标准[1]。P波段单层大功率Y型波导结环形器如图1所示。

Y型P波段大功率单层波导环形器内置铁氧体圆盘大小为Φ108×4.5,εf=15,4πMs=835Gs,磁化场内部Hi=475Oe,∆H=12Oe,压缩后的环形器尺寸为a×b×L=252×68×180(mm),输入/输出环形尺寸为252×136×18(mm),高频性能下正射耗损S18(dB)大于0.15dB,反射耗损S11(dB)小于28dB[2]。单层环形器的仿真性能如图2所示。

(二)P波段大功率单层多盘波导结环形器

P波段大功率单层多盘波导结环形器内部结构含有14块铁氧体进行圆盘组合而成,单片铁氧体大小为Df×tf=43×5(mm)。铁氧体呈双层排列方式,单层7块呈正六边形排列。铁氧体处于上下均有一块金属圆盘,外部有四个波导片窗控,尺寸可根据具体应用进行适度调节。图3为单层多盘波导环形器示意图。

(二)环形性能

P波段大功率单层多盘波导结环形器的正向耗损耗在905±14MHz内大于0.15dB,反向耗损小于30dB。铁氧体材料数据为:4πMs=665Gs,εf=16,∆H=11Oe,Hr=ω/γ=343Oe,归一化磁场σ=1.4。Hi顺时针方向在高场内部环绕。图4为P波段大功率单层多盘波导结环形器仿真性能[3]。

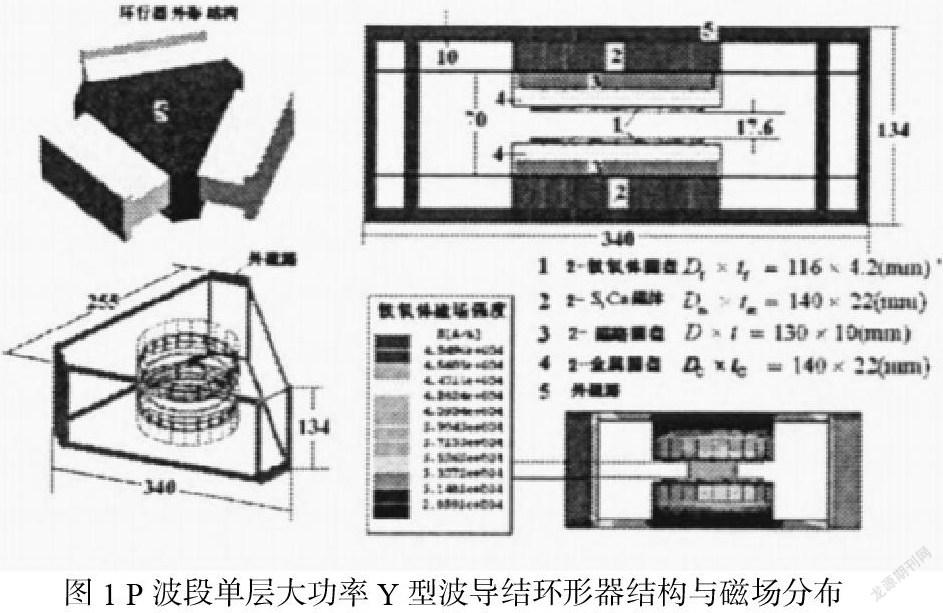

(三)静热仿真

通过图5可以得出结论,每块铁氧体将吸收260W的热能量,对波导壁临近的铁氧体进行温度测试发现,与铁氧体临近面的冷却圆盘温度升高Te=37℃,而与铁氧体背离面的圆盘温度为TH=89℃,14片铁氧体的综合平均温度为Tav=68℃。由此可以判断,铁氧体静热仿真特性所能承受的最大热量为80KW。在静热仿真实验中,铁氧体导热系数为5W/cm·℃,水速为1.5m/s,冷水水平均温度为恒定22℃。

(四)功率仿真

在单层多盘波导环形器内,通过金属圆盘表面的大功率仿真实验可以得出结论:环形器无法被北部电场击穿。当内部电场最大功率为80KW时,铁氧体圆盘背离面最大电场强度为Emax=4.5×105V/m,铁氧体圆盘贴近侧Emax=6.8×105V/m,Y波导中Emax=5.2×105V/m。图6为单层多盘波导环形器功率电场强度结果[4]。图6为单层多盘波导结环形器功率电场强度结果。

二、P波段大功率双层波导结环形器

(一)双层结构大功率波导结环形器

P波段大功率双层圆盘波导结环形器的散热端口直径为a×b=235×135(mm),内置隔层结构的四片金属圆盘,其中放置铁氧体Df×tf=106×1.8(mm),冷却水在隔层结构中间流过,流速为1.3m/s,冷却一周期用时36s。

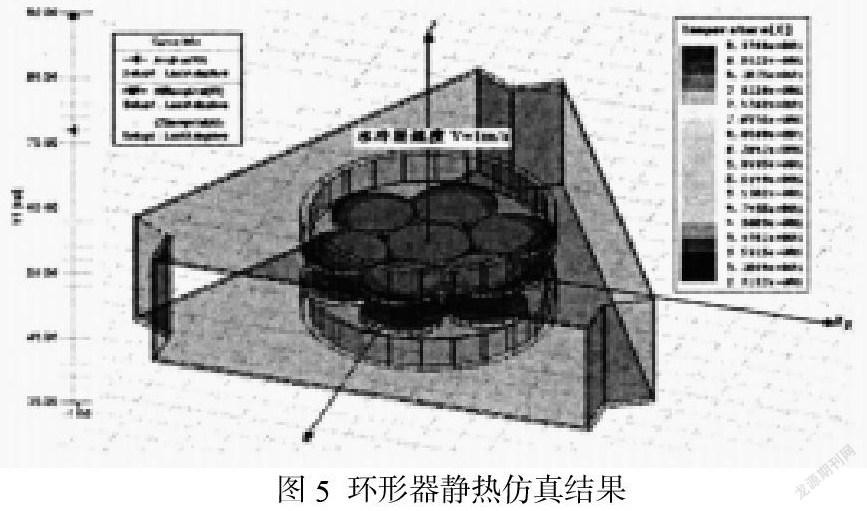

(二)双层4×1片铁氧体圆片

双层大功率圆盘波导结环形器最大承受功率为160KW,频率在f=870-910MHz,正向耗损大于0.18dB,反向耗损小于48dB,其中铁氧体尺寸为Df×tf=121×2.3(mm)。铁氧体材料4πMs=892Gs,∆H=13Oe,εf=15,Hi=39KA/m。图7为P波段双层大功率波导结环形器结构和性能。

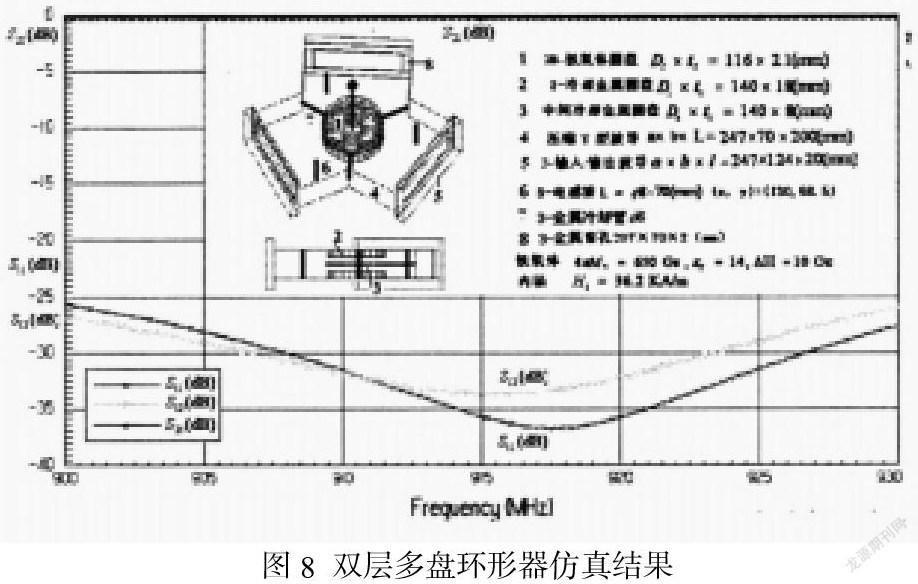

(三)双层多盘结构

双层多盘波导结环形器在进行静热仿真试验时,铁氧体圆片的排列方式与单层结构大体一致,仿真结果显示带宽越35MHz,插损IL=0.35dB,环形器平均功率Pav=150KW,隔离性能小于38dB,铁氧体吸收耗损约为PL=10KW,单块铁氧体功率耗损超过300W。图8为双层多盘环形器仿真结果。

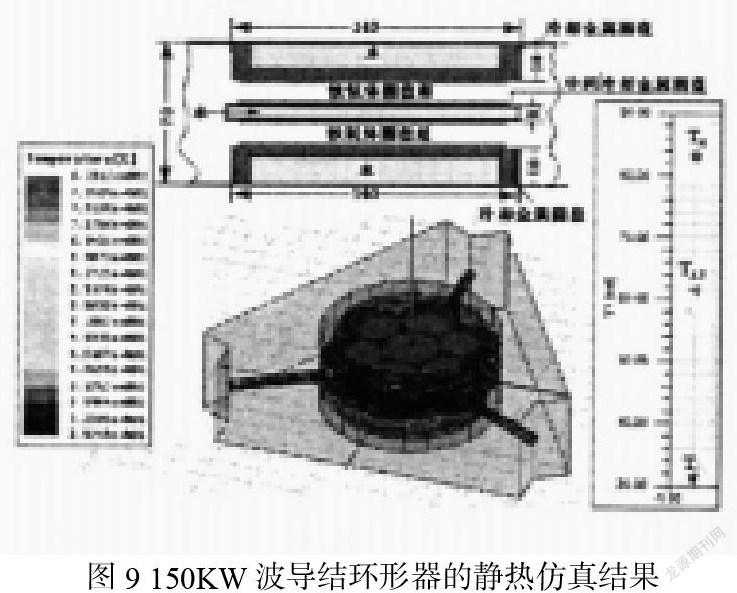

若波导环形器耗损功率PL=8KW被25块铁氧体所消耗,则输入平均功率应提高到Pav=160KW,确保单片铁氧体的耗损功率达到260W。根据图9所示,150KW环形器内部单块铁氧体在耗损功率达到260W时,贴近铁氧体表面温度为Tc=35℃,背离铁氧体表面冷却温度为TH=90℃,平稳温度为TAV=71℃。根据铁氧体的仿真热性能可以预测120KW能承受P=150KW的热功率,而外界条件为恒温25℃,热导系数5W/cm·℃,水流速1.2m/s,环形器内场温度TAmb=25℃,辐射温度TR=75℃,辐射率0.8,热导特征长度Lc=0.8mm。图9为150KW波导结环形器的静热仿真结果。

三、结束语

经过上述两种仿真试验的测试,不同功率的仿真结果略有不同,评价功率Pav=150KW的波导环形器最高可承受最高温度为TH=89℃,平均温度为Tav=60℃;而Pav=160KW的波導环形器最高承受温度为TH=95℃,平均承受温度为67℃。所以,从评价温度和最高温度角度分析,二者的热仿真性能差别较小,因此具体差别还要看铁氧体的稳定性或温度补偿措施。而p波段波导结环形器在高场内作业时为了尽量减少耗损,可以选择σ>1.5,IL≈0.4dB的方式。

参考文献:

[1]张维.W波段模式转换器和C波段环形器的研究[D].电子科技大学,2020.

[2]王跃.M型钡铁氧体及自偏置环形器的研究[D].电子科技大学,2015.

[3]时攀.Y型六角铁氧体的研究及其在环形器的应用[D].电子科技大学,2013.

[4]陈恒.微带环形器的优化设计和工艺研究[D].华中科技大学,2008.