汽车变速器齿轮传递误差的研究及优化

李东玲

摘要:齿轮传递误差对汽车变速器的使用性能和寿命起着决定性作用,尤其是变速器的NVH性能。基于此,本文重点论述了汽车变速器齿轮传递误差。

关键词:汽车;变速器;传递误差

变速器的噪声问题是困扰变速器产品质量的主要因素之一。当前,研发的六速三轴横置式手动变速器,该变速器存在噪音超标问题,样机整车试验发现,在二档加速和滑行条件下,驾驶室内可听到变速箱明显的啸叫声,同时发现变速器在低速转速区加速条件下的啸叫声基本上可被发动机声音所掩盖,然而,在滑行条件下,变速器的啸叫声比加速条件下更严重,且啸叫声的转速范围较大。通过齿轮接触斑点试验,认为变速器二档传动齿轮的实际啮合状态与理想啮合状态存在较大偏差,有必要进行修形设计。

一、变速器啸叫机理

变速器噪声主要包括啸叫及敲击两种。变速器敲击主要是由于变速器输入端扭矩波动引起非承载齿轮啮合冲击产生;变速器啸叫是由于齿轮系统啮合中齿对的传递误差产生,其特点是:由工作齿轮产生;明显的阶次特征,与齿数等相关;当箱体的固有模态被激励共振后啸叫表现得更严峻;窄带激励。

变速器啸叫是一个严重的汽车质量问题,因此必须降低或消除变速器啸叫。可采用以下方法解决:a.将系统的固有模态频率移除激励频率范围外;b.减小或消除激励;c.增大结构阻尼以减小响应幅值;d.改变或消除振动传递通道。

对变速器啸叫问题,很难通过增大结构阻尼和改变振动传递通道的方法解决,而且成本高。将变速器的系统模态频率完全移除啸叫频率范围外是不可能的。此外,降低变速器啸叫的另一种方法是减小激励,产生啸叫的激励源是啮合齿轮的传递误差(TE)。即减少传动误差能有效降低变速器啸叫,对齿轮修形能很好地控制齿轮传递误差,并且修形成本相对更低。

二、汽车变速器齿轮传递误差

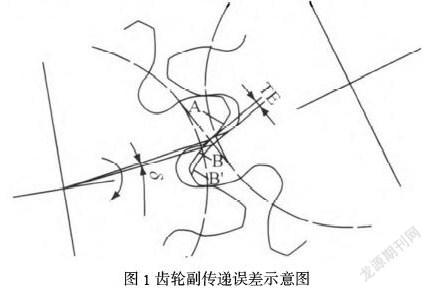

传递误差是描述齿轮传动不稳定性的一个参数。具体定义如图1所示,当主动齿轮的理想齿廓与被动齿轮的理想齿廓啮合时,被动齿轮应由主动齿轮匀速带动。然而,由于啮合齿轮副的制造和装配误差、齿面受载产生弹性变形等因素,被动齿轮上的实际齿廓将处于B′,主动齿轮齿廓需多转一个角度,使齿廓沿啮合线继续移动一个附加距离TE后,才能与被动齿轮的实际齿廓B′啮合,此附加距离TE即为传输误差。齿轮啮合过程中,传递误差呈周期性变化,在汽车变速器的设计和制造中,通过改变传动齿轮齿形和齿向,能减小齿轮副的传递误差。

三、轮传递误差分析方法

本研究利用MASTA、UG、ANSYS软件对变速器齿轮传动系统和壳体零件进行建模与有限元分析,并根据相关约束条件进行仿真装配,建立完整的变速器系统模型,从而在更符合变速器实际工作状态前提下,对各档位齿轮啮合的传递误差进行分析。具体步骤归纳为:

1、变速器壳体在UG软件中建模,通过IGES文件格式传输到ANSYS,通过STL文件格式传输给MASTA。

2、利用ANSYS有限元分析功能对模型子结构进行计算,得到壳体零件的凝聚节点刚度矩阵和凝聚节点位置信息,并以LIS和TXT文件格式传输给MASTA。

3、运行MASTA系统分析模块,计算齿轮传递误差。

本文研究的变速器在MASTA软件中建立的齿轮传动系统三维模型要求在各档位工作状态下,传动齿轮的传递误差小于2μm。

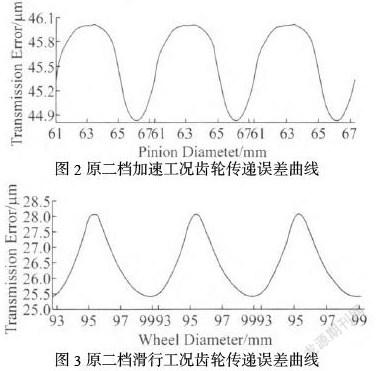

根据MASTA的分析计算,在原设计状态下,变速器加速工况下的二档齿轮传递误差不超过2μm。然而,滑行条件下二档齿轮传递误差为2.6528μm,大于设计要求2μm,其结果如图2、3所示:

四、变速器齿轮修形方案

由于齿轮传递误差产生因素的多样性和复杂性,单一修形方式不可能有效地解决,因此必须根据各种因素制定修形策略。根据齿轮接触斑点试验结果,以及为缩短产品开发周期,将原齿轮加工刀具修磨后可用于样件加工,本次设计主要使用的齿轮修形工艺和依据为:

1、齿顶修缘:齿顶修缘可在不降低轮齿强度的情况下减少齿轮啮合干涉,并可显著降低齿面啮合和分离对传动精度的影响。

2、鼓形修整:由于齿轮啮合时存在一定的边隙效应,齿面局部区会出现应力集中而凹陷,齿轮加载后会产生弯曲、扭转等弹性变形。因此,可对其齿形及齿向进行微观鼓形修整,改善齿轮啮合应力分布状态。

3、螺旋角修整:增加齿面齿螺旋角可提高齿面重合度和刚性,然而,由于螺旋角的可修整角范围小,不能改善齿向上的所有接触区域。

由于车辆加速滑行时变速器工作档位齿轮的旋转方向相反,即工作档位齿轮的接触齿面相反,所以定义了车辆加速时,变速器工作档位齿轮的接触齿面为工作齿面,其反面为非工作齿面。

本研究以变速器的二档传动齿轮为分析对象,根据其工作齿面和非工作齿面鼓形量、螺旋角、齿面压力角和齿顶修缘量等方面的差异,分别分析了多组修形参数。

以二档传动齿轮初始设计参数为基础,将每组实验设计参数输入MASTA,计算不同修形参数下的传递误差,分析各修形参数下二档齿轮传递误差的变化趋势。

由于汽车变速器的实际工况不断变化,各工况下零件的形变量也会实时变化,这将对变速器的传动精度产生不同的影响。在设计过程中,通常以变速器最常用的工况为主要研究对象,同时涵盖其它工况,因此,在加速及滑行条件下,变速器最大输入扭矩的50%和20%作为传递误差的考核范围。

从各种工况下的齿轮传递误差和齿面压应力对比可知,变速器在车辆50%加载扭矩下的加速过程中,传动齿轮小鼓形量修整与大鼓形量修整条件下的傳递误差相近,且不超过2μm,但在低扭矩滑行工况下,小鼓形量修整加齿顶修缘的修形方案可显著降低齿轮的传递误差。

通过分析齿轮修形参数的变化、齿轮传递误差、齿面压应力之间的关系,最终确定了二档传动齿轮的修形方案:①增加二档从动齿轮非工作齿面螺旋角;②工作齿面与非工作齿面非对称修形参数,非工作齿面的齿形和齿向用小鼓形量修形。

五、变速器齿轮修形方案验证

将新的齿轮修形参数输入MASTA软件进行传递误差分析,计算结果为:变速器二档前进、滑动工况下的齿轮传递误差不大于2μm。

为验证齿轮修形的实际效果,将改装后的齿轮安装在变速器样机上,并再次进行一轮整车道路试验。

试验中,变速器二档工况的主观感受是,在加速状态下,当车辆发动机转速达到近2500r/min的短转速范围时,可听到轻微的啸叫声,但基本上可被发动机声音掩盖。二档滑行状态下,当车辆发动机转速达到1600r/min附近的转速范围时,可听到啸叫声,但不明显。主观上,改进的变速器噪声性能可接受。

在目前的技术条件下,试验车辆行驶时,无法直接准确地测量变速器各档位齿轮的啮合噪声,为量化变速器噪声性能的评判指标,在研究阶段采用阶次分析法对变速器各档位的噪声性能进行考核,即分析振动频率与轴频比值。当变速器工作在某一档位上时,齿轮的啮合阶次始终不变,根据车辆发动机的振动频率特性和传动齿轮的设计参数,计算出变速器二档传动齿轮啮合的对应阶次。

根据一般人的感知和变速器设计规范,变速器传动齿轮啮合噪声的声压级小于车辆噪声的平均声压级15dB(A),即认为变速器噪声值能满足普通驾驶员和乘客的使用要求。从试验结果可知,在二档加速滑行条件下,除少数转速范围内传动齿轮啮合阶次曲线超过评价线外,其余转速范围均低于车辆平均噪声降15dB(A)。试验结果与主观感觉一致,认为满足设计要求。

总之,齿轮传递误差直接影响汽车变速器的NVH性能。根据目前的分析结果,在不改变原有变速器基本设计结构的前提下,通过合理的齿轮修形来减小传递误差的方法是可行的,有效地降低了变速器在使用中的噪声,提高了产品质量。

参考文献

[1]周冠嵩.基于阶次分析的客车变速器噪声试验[J].现代制造工程,2014 (11).

[2]顾廷昶.汽车变速器齿轮传递误差的研究及优化[J].传动技术,2014 (04).