5200H拉制热塑性玻纤工艺的研发

张振涛 白龙 李洪军 高原

摘要:采用5200H多孔漏板进行热塑纤维提流量生产,结合现场开发精准喷雾支架稳定气氛、开发旋转集束减少丝束损伤、创新性开发互换机头拉丝工艺以适应高流量低纤维直径的生产,一系列工艺集成研发为玻纤稳定生产提供了技术保障。

关键词:热塑性玻纤;漏板;工艺

0 前 言

热塑纤维产品需求迅速增加,采用2400H漏板生产已不能满足提升产能的需求,研发5200H漏板生产热塑纤维工艺可缓解此类供求矛盾,开发初期出现5200H漏板生产热塑纤维纤生产不稳定、纤维直径控制难道大、漏板流量提升困难等问题,针对这些问题课题组通过漏板设计、成型设计、集束及卷绕设计,实现5200H漏板稳定生产热塑纤维纤。

1 5200H大流量热塑纤维纱漏板

玻璃纤维拉丝工艺技术向大漏板、大卷装、多分束、多元素方向发展。工业发达国家的池窑均采用多孔漏板,漏板孔数多为800、1600、2000、4000、6000及8000孔。随着热塑性玻璃钢市场走好,热塑纤维纱需求量逐渐增加,2400H漏板流量仅80Kg/h,其生产能力已无法满足市场需求增长要求,设计开发大流量漏板及拉丝成型工艺可迅速提升企业玻纤生产能力。

随着漏板孔数增加、漏板底板增大,生产过程中纤维直径分布不均、丝束冷却效果差异大、生产稳定性差等问题凸显。通过对比试验及对漏板漏嘴排布、漏嘴内径、漏嘴孔高等方面设计改进,我司成功开发110Kg/h流量5200H漏板。

漏板制造的精度和质量同样是影响玻璃纤维质量、生产率和漏板使用寿命的主要因素。对漏板制造工艺和设备的主要要求是加工精度高,包括漏嘴的孔径、孔高、孔距一致,漏嘴壁厚均匀,内壁光洁,焊缝成形均匀美观,强度高且无渗漏,其它外观尺寸符合图纸要求,材料无气泡、裂纹、异物夹杂等缺陷。我司采用漏嘴的冷挤压成型法和整体挤压成型法相结合,保证漏板制造的精度和质量。

2 拉丝工艺设计

丝根和纤维成形线是否稳定,是拉丝时能否得到直径均匀的优质纤维和降低断头的关键。所以要想得到比较稳定的拉丝作业,就必须对连续玻璃纤维成形过程中成型影响、集束影响、卷绕影响识别。设计喷雾精准控制来实现稳定的成型气氛,采用旋转集束减少丝束摩擦损伤,采用慢拉稳定拉丝作业,采用更换机头工艺以适应大流量。

2.1喷雾精准定位的开发

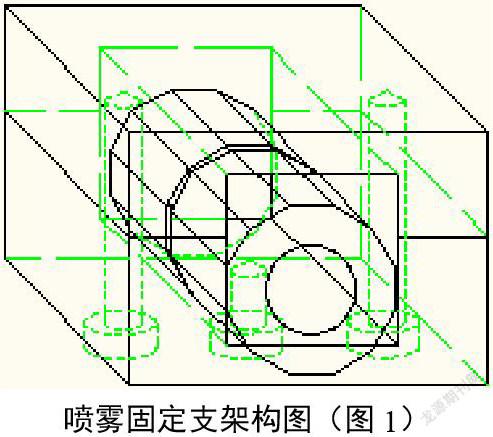

漏板流量增加引出作业稳定性变坏的问题,通过试验验证,丝束成型区域气流稳定是作业稳定的关键。单一增加漏板孔数、流量来增加生产效率的过程,需要开发与之相匹配的工况环境,无精准的喷雾角度就无法形成规范的丝束成型区,这是造成机台间作业差别大的重要原因。为满足大孔数漏板作业要求和拉丝工艺要求,设计了新型喷雾器固定支架。

主要设计方案为在喷雾管上焊接规整的12棱体,能实现旋转一格30度。拆装和固定均采用螺丝连接。这样实现调整角度人为测量到规格化标准化的转变,成功解决目前喷雾支架存在调整精准不够的问题。

新型喷雾固定支架的研发,统一了漏板成型区域工况环境,满足了漏板流量提升匹配要求,实现生产满筒率超过85%、运行效率超过93%以上,达到进一步稳定热塑纤维纱生产的目的。

2.2新型旋轉集束器开发

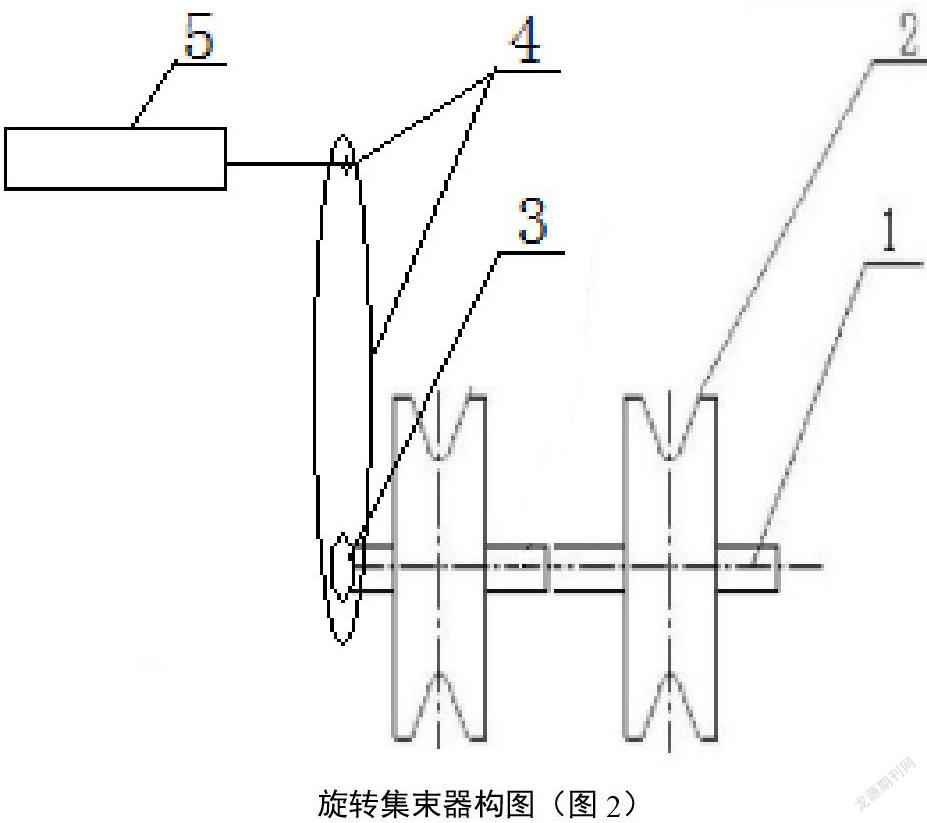

拉丝卷曲过程中丝束通过集束器的摩擦,然后再通过排线在机头卷绕成型,摩擦导致丝束断丝增加,此现象导致大量丝饼降级或改作他用。

为解决此难题,对集束装置进行研发,通过丝束和旋转集束器同向运动来减小之间产生的摩擦力,进一步稳定热塑纤维纱生产、提升产品质量,减少丝束中的断丝。

2.3慢拉装置的开发

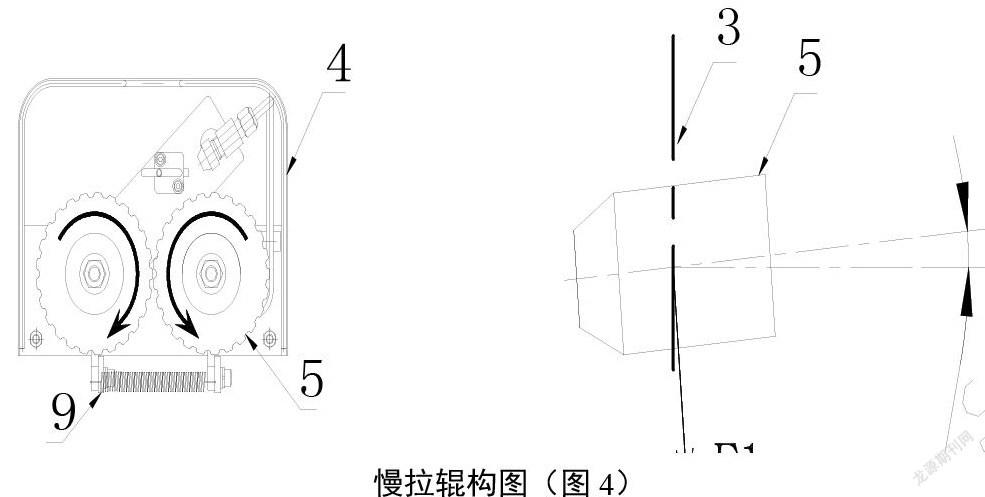

拉丝上车前,人工引丝存在速度不均,“一顿一顿”的现象,使得漏板不能提前进入作业状态,上车后漏板较长时间调整期,导致产品性能不稳定。

为此开发慢拉装置,并对慢拉工艺位置进行试验和验证,采用慢拉辊牵拉丝束,使漏板提前进入稳定作业状态,进而稳定产品纤维直径。

2.4互换机头工艺的开发

拉丝机头电机转速范围为300-3000rpm。按漏板流量120Kg/h为例进行计算,采用160mm机头生产,最小生产11微米产品,生产11微米产品时,电机处于最大转速3000rpm不适合长时间生产;若采用230mm机头生产,生产11微米产品时,电机转速2087rpm较适合长时间生产;若采用275mm机头生产,生产11微米产品时,电机转速1745rpm非常适合长时间生产;若采用300mm机头生产,生产11微米产品时,电机转速1600rpm非常适合长时间生产。

为此开发互换机头工艺,不更换拉丝机,只更换拉丝机头,使高流量漏板更好适用低纤维直径产品生产。

3 结 论

采用5200H大流量漏板生产热塑纤维,通过配套工艺开发实现稳定生产,该工艺取得可为其他漏板提流量提供参考。

参考文献

[1] 李松平.玻璃纤维生产加工与创新设计及检测技术标准实施手册(上卷) [M].安徽文化音像出版社2004(1): 230-247.

[2] 王桂荣, 王凤山.影响玻璃纤维原丝直径均匀性的主要因素初探.[J] 云南建材.1994, 31(2):32-36.