1 500 t/a系列多晶硅项目布置及管道设计特点探讨

胡爱新,胡光初

(1. 中国成达工程有限公司,成都 610041;2. 中国化学工程第三建设有限公司,合肥 230000)

多晶硅产品是生产单晶硅及硅片的唯一原材料,硅片大部分用来制作集成电路及太阳能电池,其市场需求与半导体集成电路市场及太阳能光伏发电产业的发展密切相关,进入1990 年代以来,在半导体市场及太阳能电池产量持续增长的推动下,多晶硅生产能力不断扩大,产量逐年增加,市场前景可观。

本文以笔者参与的多个1 500 t/a 系列多晶项目的设计为依据,结合多晶硅项目现场施工和开车使用情况,简要阐述1 500 t/a 系列多晶硅项目布置特点,管道配管的特殊要求。以便在同类项目设计中借鉴和参考,达到优化设计,降低成本,节省投资的目的。

1 1 500 t/a系列多晶硅工艺简介

1 500 t/a 产电路级多晶硅,其主要的生产工艺,是通过氢气和氯气合成氯化氢,再用氯化氢与硅粉反应生成粗三氯氢硅,用精馏的方法从粗三氯氢硅中分离出高纯度的三氯氢硅,再将汽化的三氯氢硅,与氢气按一定比例混合引入多晶硅还原炉。在置于还原炉内的棒状硅芯两端加以电压,产生高温。在高温硅芯表面,三氯氢硅被氢气还原成元素硅,并沉积在硅芯表面,逐渐生成所需规格的多晶硅棒。

2 装置布置特点和原则

2.1 工艺主装置布置特点

1 500 t/a 系列多晶硅装置布置最大特点是紧密结合工艺和操作要求,突出核心的还原/氢化厂房,公用工程装置围绕在工艺装置周围进行布置。

多晶硅主装置由以下10 部分组成:氯化氢合成,三氯氢硅合成,提纯,中间罐区,还原/氢化(包括变压器部分),CDI-1,2,3,废气残液处理,工艺废物处理,整理厂房,内管廊。

2.2 工艺主装置布置执行原则

(1)满足安全要求,执行GB 50160—2018《石油化工企业设计防火规范》[1],GB 50016—2008《建筑设计防火规范》[2]的规范要求。

(2)满足工艺要求。按工艺流程化的特点合理安排各工序的相对关系,以实现管线(电缆/仪表桥架)最短原则。

(3)满足安装、操作、维修要求。

(4)实现装置一体化、露天化,减少管道长度,减少占地面积,达到节省投资目标。

(5)实现装置美观。

3 主要工艺厂房布置特点

3.1 HCl合成工序设备布置特点

从区域角度,本工序可划分为三部分:氯化氢合成炉部分、框架部分、贮罐部分;三部分呈L 型布置。合成炉是炉体内产生明火的高温高压核心设备,布置于框架外侧,框架部分布置在合成炉和管廊之间,旁边靠管廊处布置贮罐设施。合成炉和框架之间设置有观察室,观察室与合成炉之间用防爆墙分隔开,以保证观察室人员在观察炉子内火焰颜色时的操作安全。氯化氢合成框架采用钢结构,因盐酸的腐蚀严重,楼面采用混凝土楼面。框架长20 m,宽12 m,高30 m,分四层布置,顶部设有1 t 电动葫芦用于检修尾气吸收设备。

3.2 三氯氢硅合成工序设备布置特点

本工序的特点是管道有固体粉料输送,容易堵塞和结焦,因此,按工艺要求在布置时对设备的高差有严格的要求。本工序的布置情况是:采用钢结构框架,楼面为钢格栅板,21 m 高的三氯氢硅合成炉置于框架内。框架长25 m,宽30 m,高48 m,分六层布置,框架顶部设置有3 t 吊车用于运输硅粉和检修设备。4 台SiHCl3合成炉支撑在21 m 层楼面,炉子顶部分别是硅粉处理的辅助设备,框架一楼设置有碱液地槽用于间断处理合成炉排出的废料硅粉,根据规范要求,在框架旁设有一部消防电梯[1]。

3.3 提纯工序设备布置特点

提纯工序是采用钢结构框架形式露天布置,框架长64 m,宽16 m,高46.5 m,塔区部分六层布置,框架顶部设置有3 t 吊车用于检修塔顶冷凝器设备, 14 台精馏塔支撑在地面,布置在钢框架内,精馏塔顶部布置冷凝器,地面布置泵和部分辅助设备。该工序大型塔设备和辅助设备比较多,但布置紧凑,占地面积小。

3.4 氯硅烷存储工序设备布置特点

按工艺原则氯硅烷存储工序不同介质的储罐组采用分开布置,在满足安全间距的前提下,各罐组用防火堤隔开,联合布置为一个整体。该工序分别由第一部分精三氯氢硅9 个储罐,第二部分2 个二级三氯氢硅储罐与4 个合成氯硅烷储罐,以及事故排放槽等组成。罐区中间布置有6 m 宽两层管廊,管廊底下布置有机泵,用于输送和连接进出各储罐的管道。鉴于氯硅烷介质容易受温度影响,储罐外壁加设保温层,罐区顶部设置有遮阳蓬。

3.5 三氯氢硅还原/四氯化硅氢化工序设备布置特点

三氯氢硅还原工序是多晶硅装置的核心厂房,与四氯化硅氢化厂房联合布置在一起。厂房采用钢结构框架的混凝土楼面,长102 m,宽43 m,分两层布置,上层中部布置20 台还原炉,单边每侧各10 台,上层两侧分别布置SiHCl3缓冲罐、汽化器、回流排、冷凝器等,下层中间布置冷却水系体,下层两旁布置变压器和电控柜组。厂房顶部设置有通风系统,二层是洁净厂房。二楼设置有16 t 吊车用于检修和起吊还原炉,端头设置有通向后处理厂房硅棒运输通道。

四氯化硅氢化分两层布置,中间两侧布置10 台氢化炉,单边每侧5 台,外两侧房间分别布置四氯化硅缓冲罐、汽化器和汽液分离器、冷凝器等,二楼设置有16 t 吊车用于检修起吊氢化炉。还原厂房和四氯化硅氢化厂房是两个组合衔接在一起的厂房,两厂房共用两台吊车。两厂房中间预留有1 m 宽伸缩缝,两个厂房组合在一起很大程度上节省了占地面积,节省了管道长度,既能满足工艺和规范要求,也使操作流畅,同时达到了整齐美观的效果。

由于起吊炉筒频繁,每个炉筒4 t 重,荷载过大,在二楼划定固定区域分别摆放原炉筒、氢化炉筒,以利于减轻楼面操作荷载,可以节省结构材料,同时也避免操作过程中乱停乱放,在很大程度上也规范了操作程序。

3.6 废气残液处理工序设备布置特点

废气残液处理工序分三部分组成,废气残液处理工序-1 用于处理罐区和氯硅烷分离提纯工序的废气残液,废气残液处理工序-2 用于处理SiHCl3合成/还原/氢化/CDI 处的废气残液,废气残液处理工序-3用于清洗还原炉炉筒。

废气残液处理工序-1/2 因为考虑腐蚀性强,都采用混凝土结构,分两层布置,每4 m 一跨内放置一组塔,每组洗涤塔单独隔离开来,每组塔分别插入单独的碱液槽内,碱液槽下设置废液接受槽,二层布置液封罐,液封罐上有排放管道,排放管顺排架引至高点处排放。废气残液处理工序-1 有3 组塔分3 跨,每跨4 m,总长12 m,按总宽8.6 m 布置,残液收集槽紧邻其框架端头布置。废气残液处理工序-3 炉体清洗是带顶棚的钢结构,沿地面四周设置有1 m 高围墙,用于清洗炉筒,中间四周设置有清洗排放沟,废液经过排放沟排放至废液接受槽,槽内设置有排污泵,框架顶部设置有10 t 吊车,用于起吊还原炉筒进行清洗。

4 管道设计的特点和一般要求

4.1 三氯氢硅合成工序向废气残液工序输送废弃物料管线设计特点

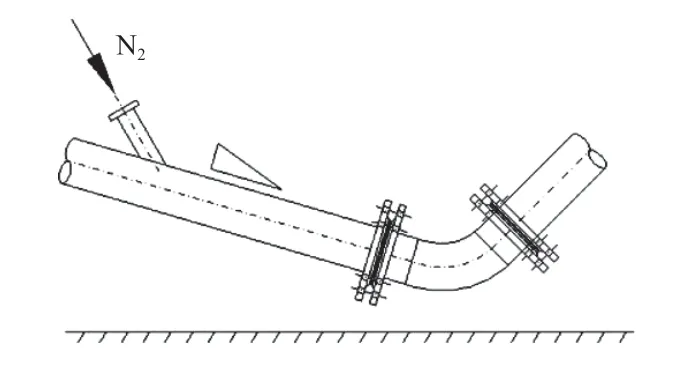

废气物料介质黏稠性较大,在温度较高时废弃固体物料在管道内壁容易结焦和堵塞管道,因此,针对这种特殊要求在配管时要特别注意(如图1 所示)。首先,在布置上要求废气残液工序框架离三氯氢硅合成工序框架在满足安全规范的前提下布置间距最小,用于缩短管道长度,减少堵塞。其次,在每隔3~6 m直管和弯头处增设可拆卸法兰,便于管道拆卸和清洗。另外,管道设计过程中采用大弯头(R=5D)连接,设置为大坡度走向,并且无高低袋形直接坡向废气残液处理工序的洗涤塔。

图1 坡度管Fig.1 Pipe with slope

为避免管道内残留的氯硅烷气体刺激人体影响健康,特在坡度管线上增设氮气吹扫口,拆卸管道时先用氮气吹扫干净。

4.2 提纯工序循环水增压泵管线设计特点

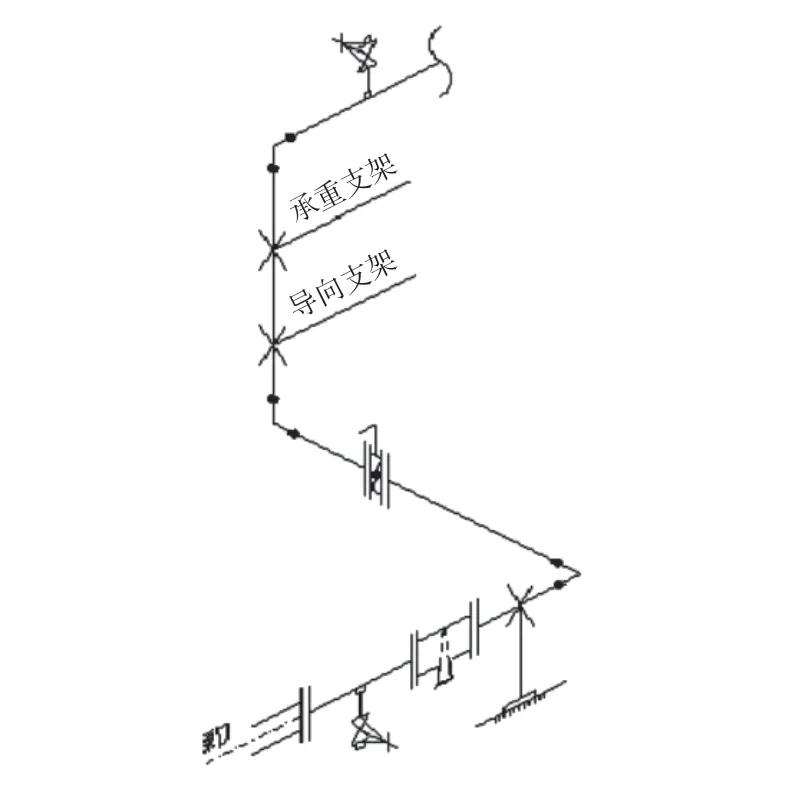

循环水增压管线是DN600 以上大口径管道,垂直高度达到40 m 以上,在泵开停车过程中,形成的水锤作用引起管道很大震动,现场几次停车时,因水锤作用力把蝶阀撞裂(见图2)。在这种情况下,首先应解决管道支撑问题。

图2 循环水增压管线Fig.2 Circulating water super-charging piping

现场修改时,在靠近泵集中载荷处设置固定支架,且依托框架在垂直管道顶端设置承重管架,中间部位依托框架每层设置导向架。为解决水锤对阀门的影响,阀门不宜安装在立管上,修改安装在沿地面敷设的水平管道上。

4.3 储存工序(中间罐区)安全阀出口管线设计特点

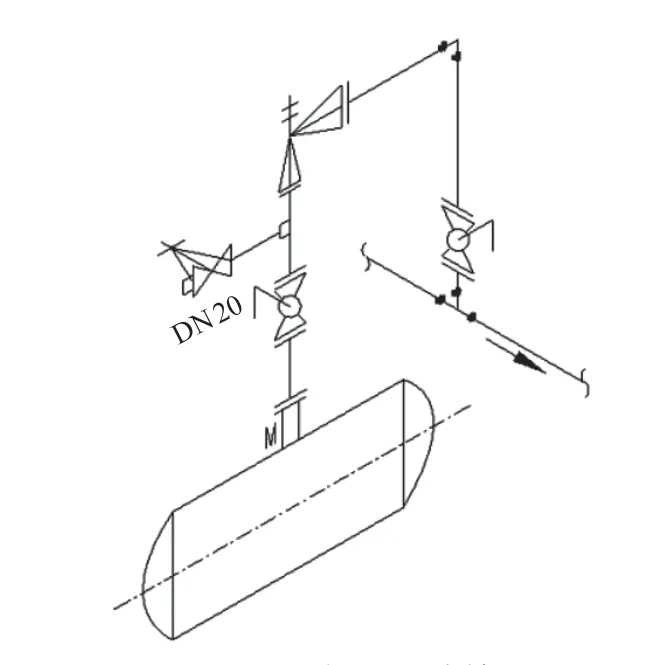

中间罐区单组10 台储罐,单罐每台100 m3,罐内氯硅烷介质易燃。每台单罐上的安全阀排放口,排放的氯硅烷气体容易冷凝,与大气接触后形成盐酸,腐蚀性较强。

管道设计特点:易冷凝的安全阀排放气须进行回收,在设计过程中安全阀总管要低于安全阀出口,而且总管不能有高低袋形,总管内介质依靠自流进入回收罐。总管口径较大,在设计过程中要考虑到人行通道和操作需要,如图3 所示。

图3 安全阀排放管线Fig.3 Safety valve vent pipe

4.4 精馏塔顶冷凝器(立式)循环水配管要求

立式冷凝器的循环水走壳层,循环水的出水管口在冷凝器上封头的切线处,按一般配管冷凝器的循环水出口管线可以水平接,也可以向下弯。但从现场开车后运行的情况看,冷凝器容易烧坏,拆卸冷凝器检查,发现上封头未被循环水冷却的设备内壁烧焦而损坏。

因此,针对高温换热的冷凝器循环水配管,要考虑到冷凝器的顶部有难以充满水的死区,也要注意循环水受水压的影响,超高层水压不足的情况。在配管上要求循环水出水管高于冷凝器的顶部,冷凝器的循环水出口管线可以设计成向上弯的倒“U”型管,要高于冷凝器不易冲水的顶部的死区,也可以采用把循环水的回总管布置高于冷凝器的方法。

4.5 还原炉尾气管线设计特点

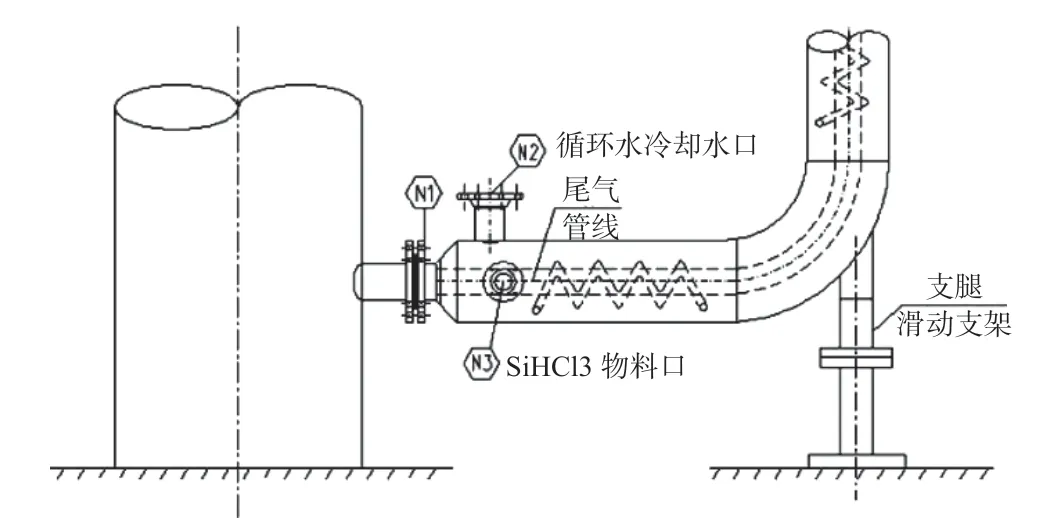

MSA 还原炉尾气管道(李比希管)是采用特殊的夹套管线,夹套内管走SiHCl3尾气,管道内壁走SiHCl3物料,夹套中间走的循环冷却水,夹套管是气液两相流管道,且温度在300 ℃左右,开车时管道有一定的震动并产生较大的应力,如图4 所示。

图4 MSA 还原炉尾气管道Fig.4 MSA reduction furnace tail gas pipeline

在配管过程中先要解决的是管道震动和应力问题,在弯头处设置滑动管架。

图4 中,还原炉子尾气管线在楼面与支架之间增加两块滑板,既能吸收管道轴向位移,同时也可以利用管道自身垂直荷载削弱震动。其次,配管过程中既要满足夹套管有15 m 长冷却、管道到还原炉短平直的要求,又要尽可能节省有限的空间。

4.6 入废气残液工序内洗涤塔的尾气管线设计特点

进入洗涤塔内的尾气管线在塔内壁管口处与碱液反应后容易结晶堵塞管道口,同时在停车阶段要进行清洗和检修喷头,现场修改的尾气管线管口,设计有如下要求:

(1)在配置洗涤塔尾气管线前要对洗涤塔工作原理以及塔内喷头的检修和拆卸了解清楚。

(2)在设计上,尾气管线要斜插入塔内或高于该管口,避免碱液沿塔内壁流入尾气管,与氯硅烷尾气反应后结晶,造成管道堵塞。

(3)考虑到停车阶段清洗管道和拆卸洗涤塔喷头的需要,要在环管上加可拆卸法兰,并且塔手孔要设置在能拆卸喷头的位置。

(4)在停车后尾气管线形成负压,在塔内正压的作用下碱液容易压入尾气管线内,因此在管口最近点设置切断阀,准备停车前先关闭切断阀。

5 结束语

通过对1 500 t/a 系列多晶硅装置布置和管道设计特点的探讨,突出核心装置的合理规范化布置,以及对现场管道的修改进行总结,对于提升装置布置设计水平,优化特殊管道的设计有着重要意义。装置设备布置和管道设计是一个统一的整体,综合性强,在满足安全规范和工艺要求的原则下,设备和管道布置简洁美观,合理紧凑,操作流畅,能为安全操作与控制方面打下合理可靠的基础, 同时也具备了达到节省投资,降低能耗的目的。