某型号双螺杆压缩机流场及喘振仿真分析

马强

(中国石油天然气管道工程有限公司,河北 廊坊 065000)

压缩机广泛应用于石油、化工、冶金、机械、制冷、以及国防等企业中,而且往往是这些企业必不可少的关键设备之一[1-2],石油化工领域压缩机正向高压、高效率以及低噪声方向发展[3-8]。田明航等[9]人对动力分析以及计算实例进行研究,结果表明适当简化的旋转局部压缩机可以不用呼吸阀,可有效地提高压缩机运行的稳定性和延长使用寿命;田家林等[10]人对压缩能耗进行计算,为压缩机的能耗评价以及节能措施的改进提供依据。Tsuji 等[11]人以直径和转速作为两个因子,采用正交的方法对压缩机效率进行研究,得到效率最高时的最佳活塞直径和转速,为压缩机的高效运行提供依据。王博等[12]人对防喘振系统进行优化,并进行系统的阐述。

Castaing-Lasvignottes J 等[13]人对压缩机性能进行研究,研究表明压缩机效率主要受容积和等熵效率的影响;相对余隙是影响容积效率的主要因素,而机械摩擦是影响等熵效率的主要因素。Link 等[14]人研究了压缩机启停过程中的瞬态效应对压缩机能耗、噪音以及可靠性的影响并对其进行了实验验证。结果表明,吸排阀的动态特性受到较大的影响。该模型还预测了压缩机启动时的最小点烟以及辅助线圈的启动时间,改研究对降低压缩机运行中的产生的噪音以及振动提供指导。另外,还有部分学者通过压缩结构或算法对降低压缩机能耗进行研究[15-18],国外研究学者主要针对经济性以及气阀能耗、出吸、排气阀最佳通流面积等方面进行研究[19-21]。

综上分析可知,国内外学者主要从节能、影响节能的因素、最佳运行工况等进行探究,极少数学者对喘振的系统优化以及喘振分析进行研究。因此,以双螺杆压缩机为研究对象,通过仿真模拟对其流场以及喘振进行分析,结果可为流场分析、轴承的选型以及减小喘振的设计提供依据。

1 数学模型及控制方程

流体动力学基本方程组是三大基本守恒定律对流体流动的数学描述,包括质量守恒方程(也称连续性方程)、动量守恒方程和能量守恒方程。因压缩机内流动涉及湍流,故增加湍流运输方程;由于压缩工质是气体,描述气体流动特性的气体状态方程也要考虑进去。对于压缩机的数值模拟,传热模型也不能忽略。所以,质量、动量以及能量守恒方程、气体状态方程、湍流和传热模型共同构成了本次双螺杆压缩机转子流场特性仿真模拟的数学模型。

1.1 连续性方程

单位时间内,流体微元体内质量的增加,等于同一时间段内流入该微元体的流体净质量。所以连续性方程可表达如下:

1.2 动量守恒方程

微元体中流体的动量变化率等于外界对该微元体的各种力之和,动量守恒方程也称为运动方程或者纳托-斯维克方程。

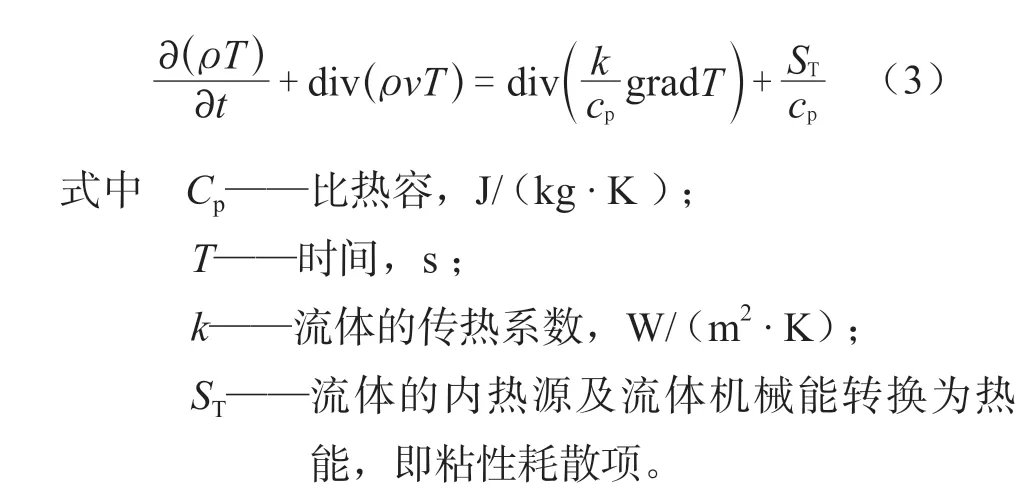

1.3 能量守恒方程

进入微元流体的热量满足能量守恒,有

1.4 动量守恒方程

由连续性方程、运动方程、能量方程确定的未知量有六个,但方程数只有五个,为使方程组封闭需补充一个联系 的状态方程:

1.5 动量守恒方程

湍流是实际工程问题中十分普遍的现象,它是一种高度非线性的复杂流动,其特征表现为流动相关物理量在空间和时间上的随机脉动性。压缩机在压缩过程中必定伴随着传热,而传热对转子和腔体热变影响极大,进而对压缩机可靠性产生不利影响。为保证压缩机热量及时导出,通常采用喷水或喷油等方式将热量导出。而喷进去的水或油在压缩机腔中运动极为复杂,给传热量的确定带来极大困难。螺杆压缩机传热主要有以下三个方面:①水或油与气体进行对流换热;②压缩机壁面与水或油热交换;③压缩机壁面与压缩介质热交换。

2 计算方案

由于螺杆机械的转子结构非常复杂,对其进行CFD 分析颇有难度。因此计算采用业已成熟的SCORG+Pumplinx 的解决方案。SCORG 是专业螺杆机械型线分析及前处理软件,可以制作螺杆机械高质量结构网格。Pumplinx 是专业运动机械CFD 仿真软件,具备建立各种专业的物理模型及强大的求解能 力。

2.1 三维模型及网格划分

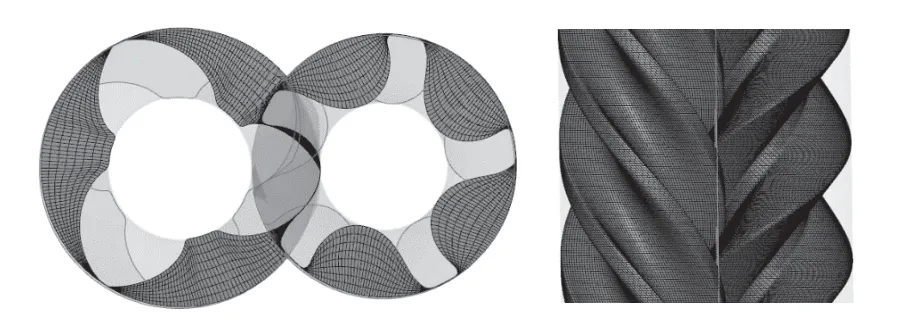

图1 双螺杆压缩机几何模型Fig.1 Geometry model of twin screw compressor

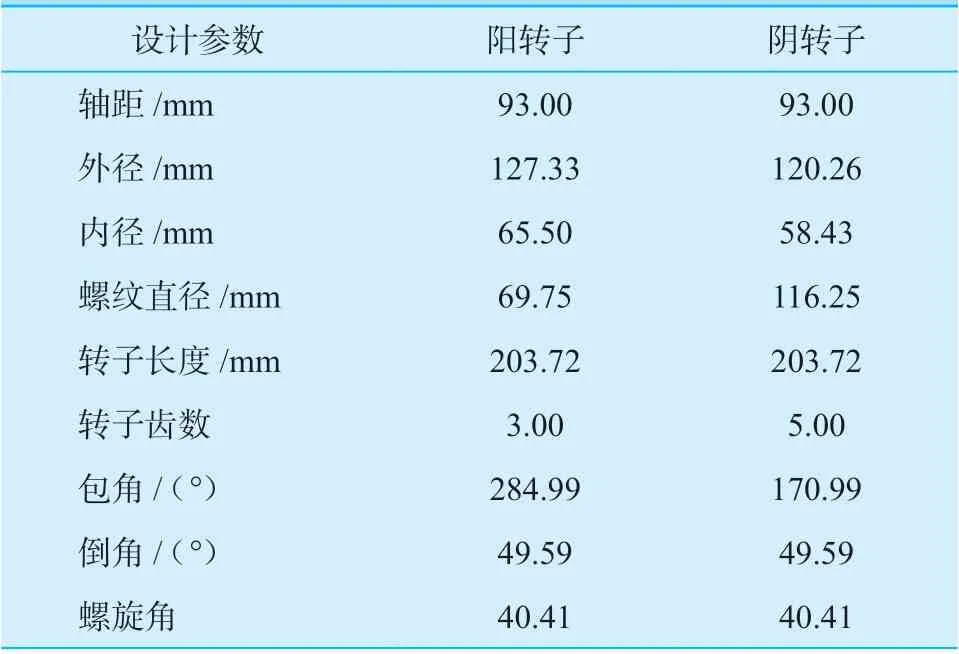

转子作为螺杆压缩机的核心部件,其设计参数直接影响设计整体。转子的设计参数直接决定着其他设计参数的确定。转子螺旋线较为复杂,明确其结构参数对仿真分析也至关重要。某型号双螺杆压缩机设计参数如表1 所示。

通过SCORG 专业的双螺杆机械型线分析和前处理软件对阴阳转子进行划分网格,网格总数为888 805 个,网格质量较好。具体出口端面及转子网格划分情况如图2 所示。

2.2 Pumplinx求解计算

通过PumpLinx 对压缩机转子生成转子动网格,进而进行数值分析。以出口压力为0.8 MPa 转速为1 485 r/min 压缩机为例,计算参数设置如表2 所示。

表1 螺杆压缩机设计参数Table 1 Design parameters of screw compressor

图2 出口端面及转子处网格划分情况Fig.2 Meshing situation of outlet end face and rotor

表2 计算设置参数Table 2 Calculation setting parameters

3 计算结果及分析

根据数值模拟结果可知,转子转过10 周后,进口质量流量值为0.060 1 kg/s,出口质量流量值为0.063 8 kg/s,两者差值在5%之内,且排气口主要物理量(排气温度、压力等)趋于稳定,并呈周期性变化,因此可认为计算已收敛。

3.1 压力场分布

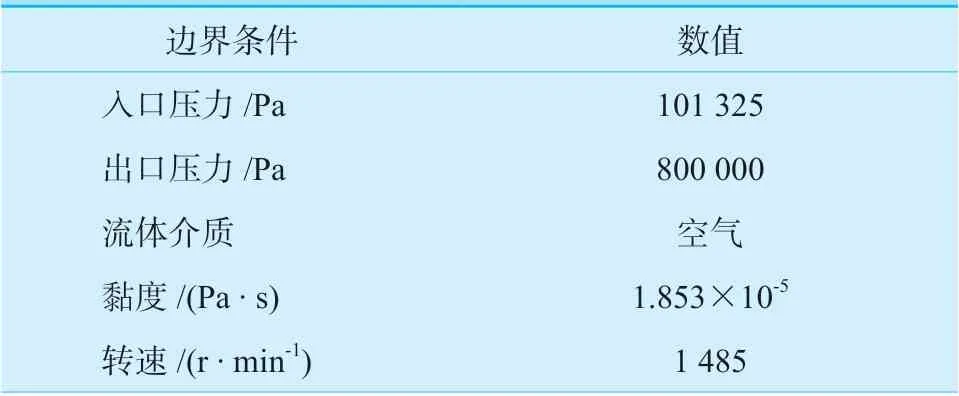

图3a 为双螺杆压缩机的整体压力分布云图,从图中可以看出从吸气端到排气端压力是依次升高的。图3b、c 分别为双螺杆压缩机阴、阳转子压力分布。图3b 为阴转子压力分布图,由图3 可知靠近吸气端的一侧,压力明显低于大气压力;而压缩侧处于压缩或排气过程,其压力大大提高。由图3c 可知,阳转子在吸气和排气过程中存在明显的压力界限。这是因为阴、阳转子相互啮合,其接触线起密封作用,防止压缩过程中高压向低压区泄漏。但仍有极少量气体由高压区向低压区泄漏,并在阴阳转子接触线附近形成呈月牙形状的低压区域。

图3 压力分布云图Fig.3 Pressure distribution cloud diagram

3.2 温度场分布

由图4a、b 可以知,吸气侧温度明显低于压缩侧,在靠近排气端部分温度更高。同时,吸气层转子部分区域温度较高,这是由于少量的压缩侧高温气体向低压侧泄漏回流所致。

图4 阴、阳转子瞬态温度分布云图Fig.4 Cloud of transient temperature distribution of the female and the male rotor

3.3 速度场分布

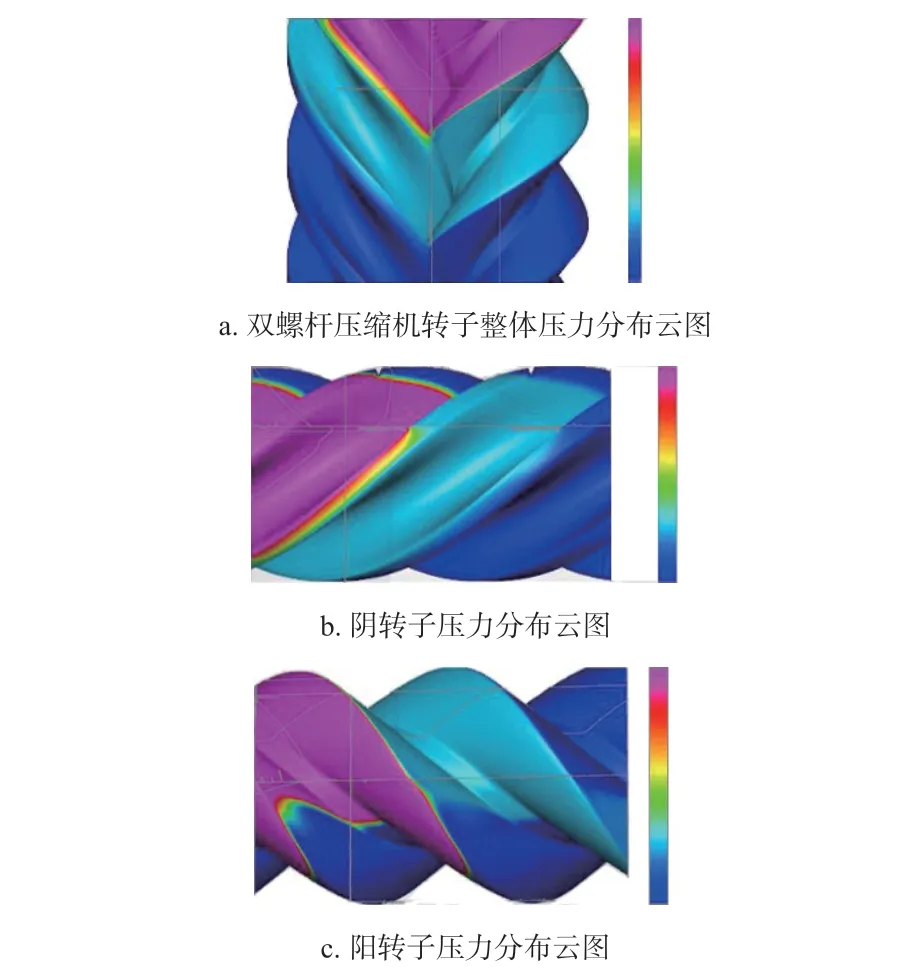

图5 为转子整体的气流速度分布。由图5 可知,压缩机阴、阳转子顶端流速明显高于其底端,其中阳转子顶端速度最高(10 m/s 左右)。此外,在阴、阳转子啮合处存在高速气流,转子表面其他区域的气流流速则相对较低。

图5 双螺杆压缩机转子速度分布云图Fig.5 Cloud diagram of rotor speed distribution of twin-screw compressor

3.4 排气压力脉动和泄漏分析

压缩机排气时会存在脉动现象,并且气体存在因泄漏形成的涡流效应,两者是影响压缩机性能的主要因素。因此,对双螺杆增压器进行脉动检测(图6所示检测点1)及泄漏分析。

图6 监测点1Fig.6 Monitoring point 1

图7 为 转 子 转 速 为1 485 r/min, 背 压 为800 000 Pa 时的排气压力p1 曲线。由图7 可知,排气压力周期为0.04 s。在脉动周期内,排气压力先降低后增加。这是由于在排气初始时,齿间容积内压力未到达排气背压,部分高压气体回流到压力较低的齿间容积内,造成排气压力降低;随着压缩进程的增加,排气面积逐渐增加,大量压缩介质被压出齿间容积,使得气体压力逐步增高。

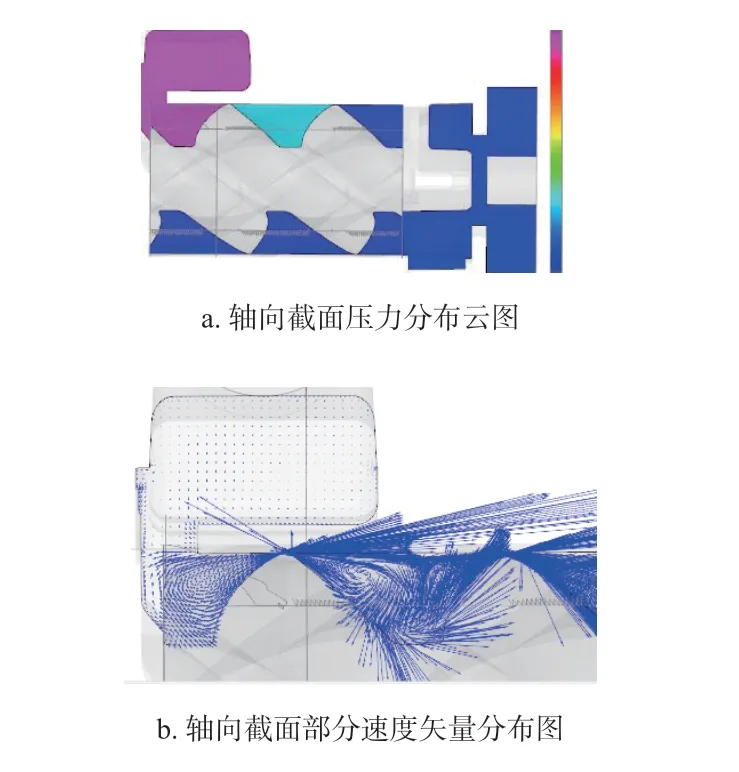

为进一步分析排气压力脉动产生的原因,特选取排气压力脉动最大的时刻对齿间容积与排气部分流场的轴向截面进行分析。

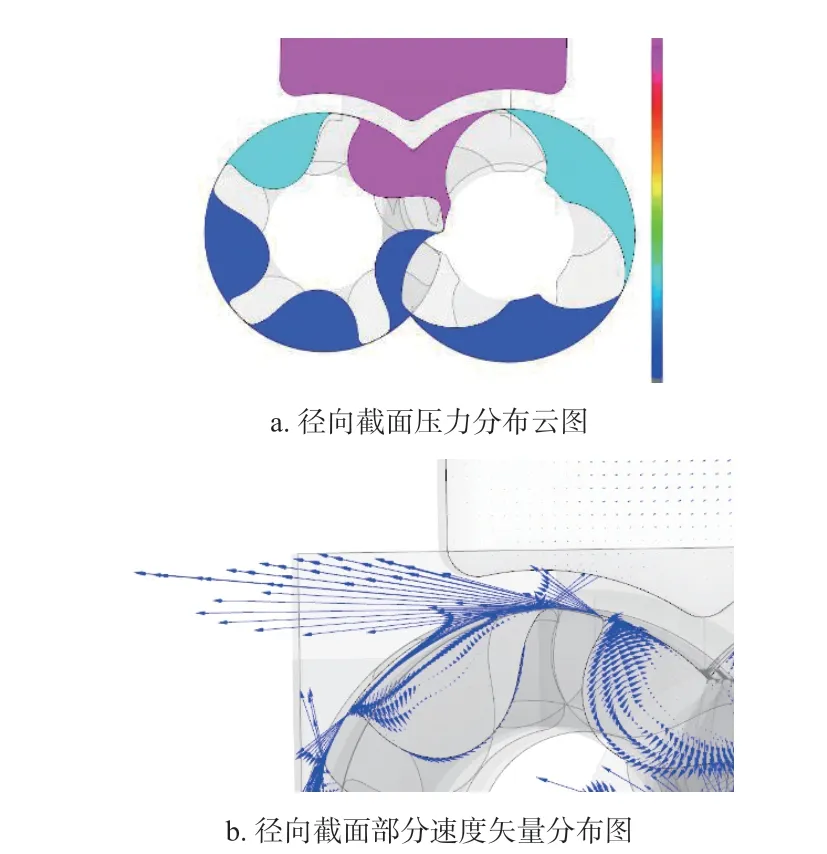

从图8a 中可以发现:在齿间容积内气体压力达到排气压力之前,部分高压气体回流至压力较低区,

图7 排气压力p1 曲线Fig.7 Exhaust pressure p1 curve

导致排气压力分布不均。图8b 为齿间容积内的速度矢量分布,由图8b 可知部分气体因回流形成涡流;并且由于回流与排气作用在出口处形成较大涡流,涡流的形成导致出口压力分布不均,进而产生剧烈的压力脉动。

综上所述,齿间容积与排气口内气体回流冲击形成涡流,涡流导致压力不均进而产生脉动。因此,涡流的大小是影响排气压力脉动的主要原因。

阴、阳转子之间的间隙是压缩机运行的必要条件,间隙的存在必然会发生泄漏。因此,分析泄漏对双螺杆压缩机的安全运行具有实际意义。双螺杆压缩机一般有四条泄漏通道,分别为:(1)阴、阳转子之间的啮合间隙;(2)转子顶端与压缩机壳体之间的间隙;(3)泄漏三角形;(4)转子端面和排气端面之间的间隙。双螺杆压缩机间隙参数如下:转子齿顶与压缩机机壳间隙为0.06 mm;阴、阳转子之间最小啮合间隙为0.06 mm。下面根据流场模拟结果,对泄漏现象进行流动分析。

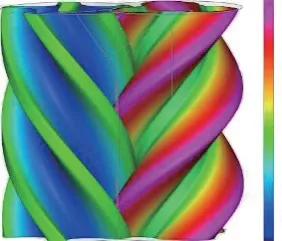

图9 和图10 分别是增压器转子部分压力场和速度场的径向和轴向截面。由图9a 可知,转子中心线下为吸气过程,中心线以上为压缩或排气过程。压缩过程中压力依次升高,各齿间容积间存在压力差。图10a 中,中心线以上各个齿间容积从左至右依次为排气、压缩、吸气过程,其内压逐渐减低;中心线以下为吸气过程,在内压和大气压压差作用下,通过间隙向压力较低的齿间容积泄漏。由速度矢量图(图9b和图10b)可知,齿间容积之间压差越大,泄漏气流流速也越大。

图9 径向截面压力和速度矢量分布图Fig.9 Pressure and velocity vector distribution cloud diagram in radial section

图10 轴向截面压力和速度矢量分布图Fig.10 Pressure and velocity vector distribution cloud diagram in axial section

通过对压力脉动及泄漏问题分析可知,二者相互联系、相互影响。排气脉动主要由齿间容积与排气背压压差造成,脉动是导致流动损失的主要原因之一。由于各个齿间容积之间存在压差,致使气体在压差的作用下通过压缩机内部间隙进行泄漏,泄漏致使增压器流场分布复杂化,并形成大量涡流。

3.5 转子受力分析

在螺杆压缩机中,作用在阴、阳转子上的各种力的大小及其波动范围有着明显的不同。图11a、图11b、图11c 示出了一组典型的计算结果,从中可以清晰地发现:阳转子的轴向力要比阴转子的大得多,而阴转子的径向力却大于阳转子。所以,在选择轴承时,应注意考虑上述各力的具体数值。选取使用寿命相当的轴承,从而延长压缩机安全运行时间。

图11 气体压力曲线图Fig.11 Gas pressure curve

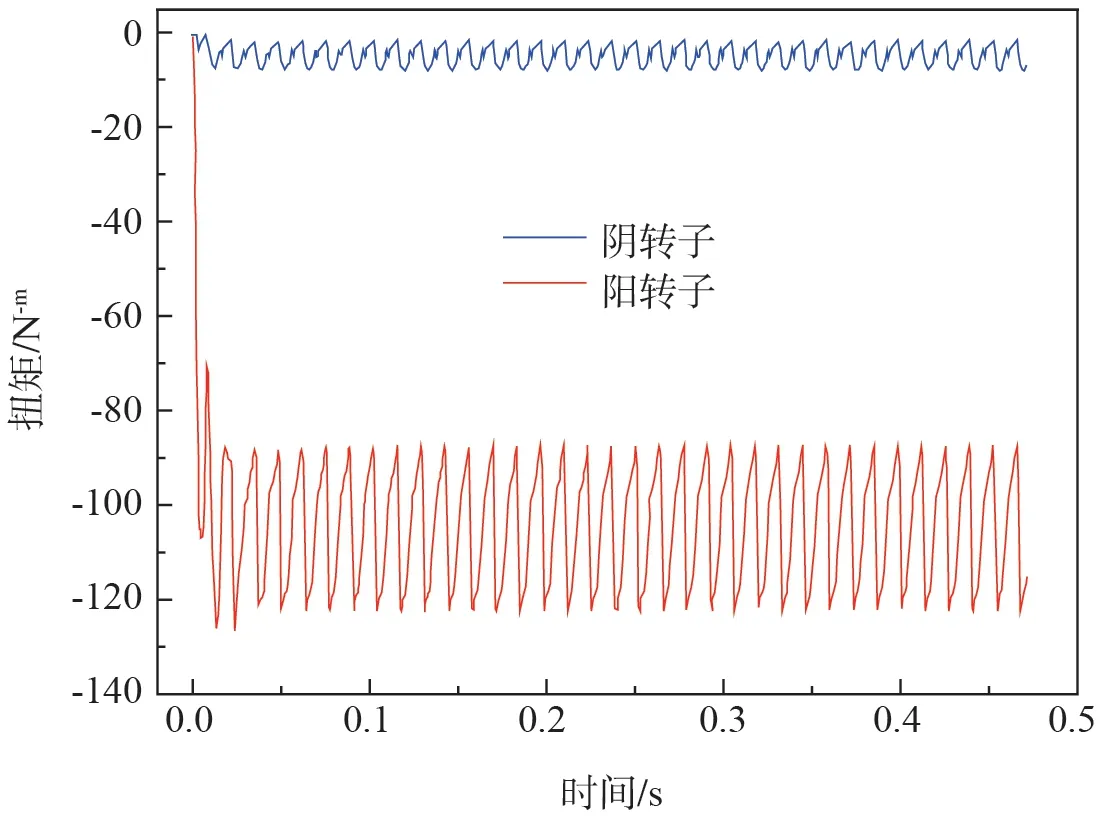

图12 表明,阴转子传递扭矩不足10%而阳转子则传递90%以上。因此,阳转子属于高速重载转轴,而阴转子属于高速轻载转轴,故工程实际中采用阳转子作为主动转子,阴转子作为从动转子。从以上分析可以总结得到如下重要结论:(1)阳转子的径向力小于阴转子;(2)阴转子的轴向力小于阳转子;(3)阳转子的扭矩远大于阴转子,二者均为阻力矩。

图12 剪切力曲线图Fig.12 Shear force curve

图13 扭矩曲线图Fig.13 Torque curve

4 结论

(1)压缩机压缩侧温度明显高于吸气侧;由于部分高压高温气体泄漏回流,位于吸气侧靠近接触线的部分转子区域温度较高。

(2)速度场分析表明:阴阳转子啮合处流速较高,而其他表面流速较低。受力分析表明:阳转子的轴向力要比阴转子的大得多,而阴转子的径向力却大于阳转子。这为转子材料以及转子轴承的选型提供了参考。

(3)排气脉动和泄漏二者相互影响,齿间容积与排气背压压差是造成排气压力脉动的主要原因;压差致使排气孔口处和齿间容积内形成的涡流的大小,决定着脉动的剧烈程度;排气脉动是流动损失的增加原因之一。