某型涡轴发动机转子轴承失效故障分析

罗真应 唐波/国营锦江机器厂

1 故障现象

一架某型直升机飞行过程中右发出现金属屑告警,着陆后检查发现金属屑信号器及滑油滤上有较多粉末状金属屑。按维护手册进行检查、清洗并更换滑油后故障现象消失,但在后续的飞行过程中再次出现金属屑告警灯闪亮故障,着陆后检查发现滑油滤和金属屑信号器上又出现少量金属屑。

2 工作原理及故障检查

2.1 工作原理

动力涡轮在高温高压燃气的作用下,通过弹性轴带动主减速器从而带动直升机旋翼和尾桨旋转做功。该型发动机动力涡轮为双级轴流式。动力涡轮支撑方式为悬臂双支点式,前支点(Ⅳ支点)为滚珠轴承,后支点(Ⅴ支点)为滚棒轴承。如图1 所示,Ⅳ支点固定在发动机的Ⅳ-V 支点壳体(7)的内结合盘上,由Ⅳ支点轴承座(5)、Ⅳ支点挡油圈(28)、减振环(31)、轴承衬套(32)和滚珠轴承(25)等组成。Ⅴ支点固定在Ⅳ-Ⅴ支点壳体内的后安装边上,由带密封组件的Ⅴ支点轴承座(12)、Ⅴ支点挡油圈(13)、密封衬套(16)、滚棒轴承(11)等组成。

前后支点轴承的滑油腔是相通的,在滑油腔内装有动力涡轮转速调节器的中央传动装置。该传动装置固定在Ⅳ-V支点壳体内,是一个两级减速的齿轮机构。主要有齿轮和滚珠轴承等组成。主动齿轮(直齿轮)装在动力涡轮轴上,各轴承的润滑及散热和石墨密封装置的冷却是由固定在支点壳体上的喷嘴喷射滑油来完成的。油腔的密封为石墨密封,为了提高挡油效果,从压气机第七级处引来的高压空气经支点壳体上的孔进入空气腔“Б”及腔“B”内,进行挡油。

图1 某型发动机动力涡轮支点结构示意图

当动力涡轮工作时,滑油腔内的零件(如减振环、齿轮、轴承等)因磨损产生的金属屑,通过滑油系统的循环,随滑油一起通过滑油腔底部Ⅳ-V 支点回油管被带走。发动机的振动能量通过减振环、轴承座及Ⅳ-V 支点壳体安装边传递给机匣。

2.2 分解检查

将发动机返厂进行分解检查,发现Ⅴ支点轴承有异常损伤:内环滚道1/3 圆周上有两段严重剥落,多处有较深的凹坑,其余工作面磨损严重,外环滚道、各滚棒表面存在不同程度的剥 落。

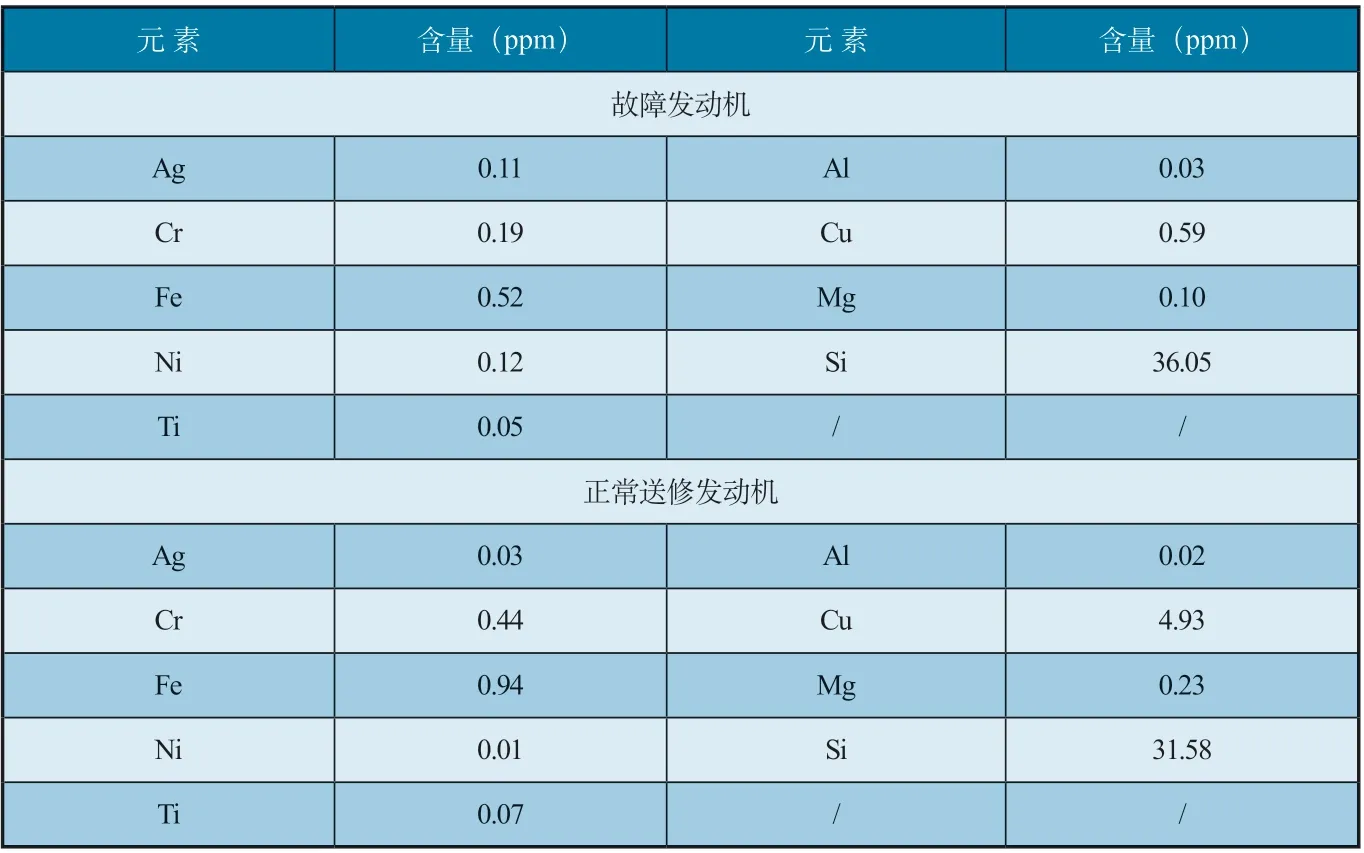

2.3 滑油光谱分析

对故障发动机分解前收集的滑油油样与正常送修发动机收集的滑油油样进行了光谱分析,经对比主要元素含量,未见异常。光谱分析结果见表1。

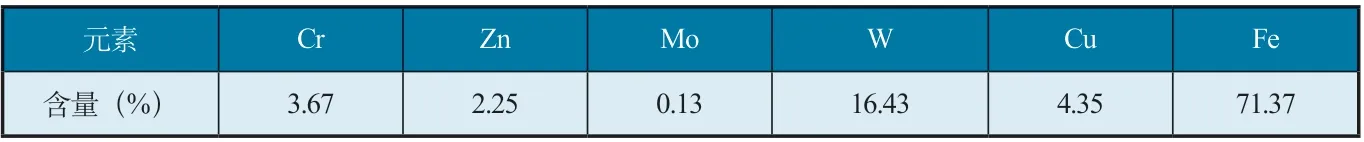

2.4 材料分析

对发动机分解前收集的金属屑进行能谱分析,结果表明,金属屑材质成分均与俄产8Х4В9Ф(ЭЙ-347)材料接近,能谱分析结果见表2。

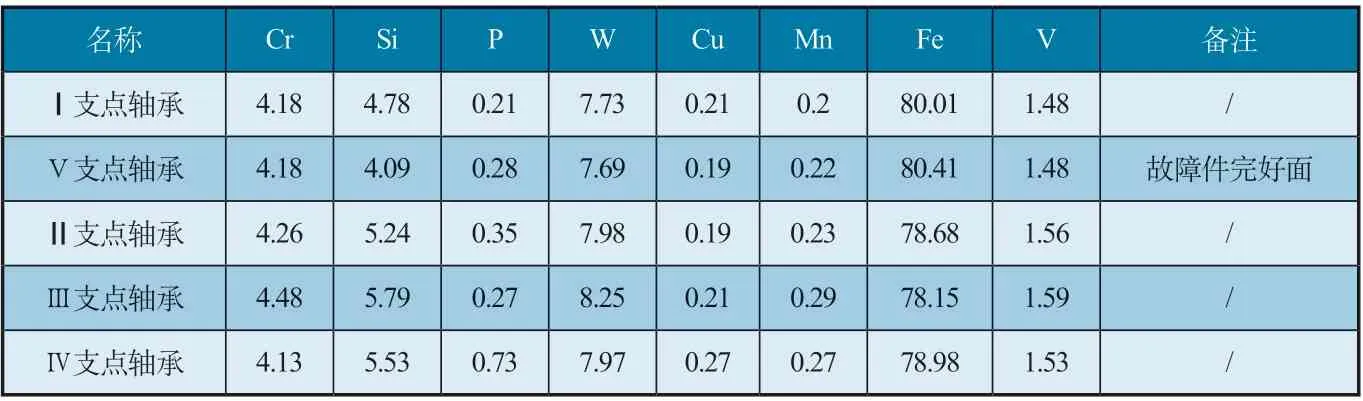

2.5 轴承材料分析

对该发Ⅴ支点(轴承单机两件,分别装于Ⅰ支点、Ⅴ支点)进行了能谱分析,并对Ⅱ、Ⅲ、Ⅳ支点装用的轴承进行了能谱分析,轴承材质属俄产8Х4В9Ф(ЭЙ-347)轴承钢材料,分析结果见表3。

2.6 轴承硬度对比

对该发Ⅴ支点故障轴承内环、外环、滚棒完好面进行硬度检测,硬度值为60.5HRC ~62.0HRC;对完好的同件号轴承(Ⅰ支点)进行硬度检测,硬度值为61.0HRC;抽取正常送修发动机装用的两组同件号轴承进行硬度检测,硬度值为60.5HRC ~63.0HRC。

2.7 修理情况复查

Ⅴ支点产生金属屑的可能原因有喷嘴孔堵塞导致润滑不良、配合尺寸不合格导致零件异常磨损、轴承游隙不合格导致轴承异常磨损等,根据上述原因开展复查工作。

1)流量试验

对分解下的Ⅴ支点轴承座进行流量试验,检查流量与发动机修理时的差异。检查结果发现,流量为1.54L/min(修理时为1.59L/min),均在工艺要求范围内(工艺规定为1.5 ~1.7L/min),且流量差异较小。故排除滑油润滑不良导致零件异常磨损因素。

2)零件尺寸复查

Ⅴ支点轴承径向间隙:因轴承损坏,无法进行轴承的间隙复查。查阅修理记录,该轴承的径向间隙为0.022mm(工艺规定为0.020 ~0.040mm),符合工艺规定。

支点零件的配合间隙:查阅修理记录,直齿轮与轴之间的间隙为-0.008mm,为过盈配合;轴承内环与直齿轮之间的间隙为-0.020mm,为过盈配合;轴承座与轴承外环之间的间隙为+0.025mm,为间隙配合。具体零件尺寸及配合见表4。

复查实物尺寸:直齿轮与轴之间的间隙为-0.010mm;轴承内环与直齿轮之间的间隙为-0.025mm;具体零件尺寸见表4。因Ⅴ支点轴承外环与轴承座粘接,无法进行尺寸复查。

由以上数据可知,间隙A 和间隙В均符合工艺规定,记录尺寸与复查尺寸不一致,系环境温湿度影响导致的测量误差。

表1 光谱分析结果

表2 分解前收集金属屑能谱分析结果

表3 故障机轴承能谱分析结果

3)转子同轴度检查

将动力涡轮转子Ⅲ、Ⅳ,轴承衬套,直齿轮轴等组装后复查径向跳动、端面跳动,均符合工艺文件规定。

2.8 技术标准分析

将直齿轮装在自涡涡轮轴上进行装配状态下的尺寸测量,发现直齿轮装在轴上的外径尺寸为Ø70.000 ~ Ø70.015mm,圆度为0.0075mm;该直齿轮自由状态下,外径尺寸为Ø69.980 ~ Ø70.000mm,圆度为0.010mm。查阅从发动机设计制造单位授权引进的大修手册及此前各个版本的大修手册,对装配状态下直齿轮Ø70 尺寸的圆度均无相关控制要求。

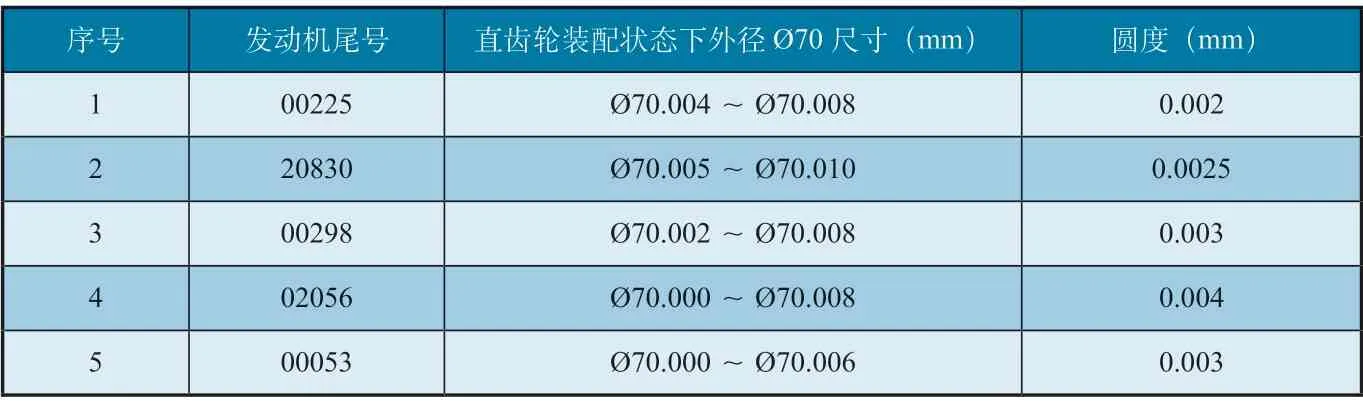

抽查现场在修的5 台发动机,测量直齿轮装配状态下的外径圆度尺寸,圆度均不大于0.005mm,故分析故障飞机直齿轮外径圆度尺寸偏大为偶发现象,见表5。

3 失效分析

3.1 微观检查

在扫描电子显微镜下观察,内圈滚道剥落区低倍形貌可见鳞剥特征,进一步放大观察可见疲劳弧线、放射线等疲劳剥落特征,见图2。滚棒表面的典型剥落可见疲劳弧线、放射线特征,进一步观察可见疲劳起始于亚表面,见图3。

3.2 分析

外观检查看到轴承内圈滚道剥落集中在四分之一周长范围内,外圈滚道仅有一处较小的剥落,保持架完好,22 个滚棒均有剥落特征,剥落较严重的滚棒端面有挤压变形及鱼鳞特征。微观检查内圈滚道及滚棒剥落痕迹,低倍可见鳞剥特征,高倍可见疲劳弧线及放射线特征,疲劳起始于亚表面。以上观察结果表明轴承失效性质为接触疲劳剥落。

3.3 分析结论

该轴承内圈安装在动力涡轮轴的直齿轮上,外圈安装在Ⅴ支点轴承座上,轴承最高工作转速达15000ram/min,该轴承工作时主要承受径向载荷。根据该轴承的工作特点及受力分析,判断导致轴承内圈滚道局部严重疲劳剥落的原因可能是内圈椭圆、局部材质缺陷或加工缺陷、局部受力过大。

轴承外观检查看到内圈滚道疲劳剥落集中在四分之一周长范围内,外圈滚道仅有一处较小的疲劳剥落坑,保持架无异常磨损,可以排除制造、安装致使内圈椭圆而导致疲劳剥落的可能。对轴承滚棒及内外圈硬度进行测试,硬度分布均匀,均在60HRC ~62HRC 范围内,与GCr15 轴承钢的硬度要求相当;剥落区微观观察未见冶金缺陷,可以排除材质原因导致疲劳剥落的可能。

该发动机的动力涡轮Ⅴ支点轴承失效性质为接触疲劳剥落,内圈滚道局部受力过大是Ⅴ支点轴承产生疲劳剥落的直接原因。

4 结论

根据轴承材料分析、硬度检测及失效分析结论,因直齿轮与动力涡轮轴的配合为过盈配合,且该发动机的动力涡轮直齿轮配后的外径圆度较大,局部与轴承内环的配合紧度偏大,使轴承内环局部受力,轴承滚道局部变形,加之轴承的径向间隙为下限值,轴承轨道的局部变形导致轴承局部径向间隙减小。最终Ⅴ支点轴承在以上综合因素作用下,在发动机长时间使用后,轴承内环出现材料疲劳剥落,发动机出现金属屑告警故障。

表4 Ⅴ支点零件尺寸配合表

表5 抽查数据表

图2 内圈滚道疲劳剥落特征

图3 滚棒疲劳剥落特征

根据技术分析情况,Ⅴ支点零组件修理技术标准与大修手册符合、工艺规程与技术条件符合、实物与技术标准符合,修理过程符合要求,造成该发Ⅴ支点轴承失效的原因为直齿轮装配状态下的圆度偏大。

5 改进措施

为避免此类故障重复发生,结合实际工作,决定在直齿轮修理时增加直齿轮装在动力涡轮轴上的圆度控制要求,控制其圆度不大于0.005mm。

按照上述改进措施,对直齿轮装配后的圆度进行了严格控制,使Ⅴ支点轴承与直齿轮配合得到了保证,试车时振动无异常,并经过了多台发动机的长期使用验证,为该型发动机的修理和故障预防积累了经验。