关于刹车装置刹车效率降低故障研究

王金铎 吴恒壮/大连长丰实业总公司

某型飞机在地面滑跑检查刹车工作情况时,右侧主机轮上三个红色热显示器(熔化温度为90+100℃)以及三个灰色热显示器(融化温度为125℃±5℃)均熔化,左侧主机轮上三个红色热显示器(熔化温度为90+100℃)熔化。更换所有熔化的热显示器,继续滑跑检查刹车,右侧主机轮上三个红色热显示器(熔化温度为90+100℃)熔化,左侧正常无熔化。为此,本文通过分析主刹车系统及刹车装置的组成和工作原理,结合故障发生时的现象查找刹车效率降低原因,对故障产生的原因进行分析并制定了解决措施。

1 主刹车系统组织及工作原理

1.1 主刹车系统的组成

主刹车系统用于缩短飞机着陆后滑跑的距离以及改善飞机在地面运动时的机动性能,左右机轮的刹车分别由单独的刹车线路进行控制。每条线路中的附件包括:用于保证必须的刹车压力的减压活门;用于防止液压系统压力油倒流的单向活门;保证平稳启动刹车、消除液压撞击的调制器;在机轮主刹车时断开起飞线刹车和应急刹车分系统或者在起飞线刹车和应急刹车时断开主刹车系统的两用活门;用于保证机轮刹车过程中没有拖胎现象的防拖胎自动器、离心式传感器。

为防止刹车装置过热,系统装有通风冷却装置,主要由带刹车冷却风扇的电动机组成,以自然通风方式冷却刹车装置,电机的工作方式有以下两种。

在飞机起飞着陆滑跑时,即在发动机工作过程中由机上电源供电工作。

在停机坪上,发动机停止工作后由机场电源供电工作,其目的是缩短飞机再次起飞的准备时间。

当起落架在放下位置时,接通机轮冷却电门后机轮通风冷却系统才能工作,当收上起落架时,放下位置终点电门断开电路,电机停止工作。

1.2 主刹车系统工作原理

同时踏下脚踏板可对两个机轮刹车,分别踏下脚踏板则可差动刹车。

同时踏下脚踏板时,减压器活门打开,来油经减压后到达液压电门(自动防拖胎装置电路接通),再经过调制器、电动液压开关、机械防拖胎自动器和两用活门(起飞线刹车和应急刹车分系统的油路断开)到达机轮刹车装置。脚踏板踏下的角度越大,刹车压力越大。松开脚踏板时,减压器活门复位,来油断开,刹车盘内的压力油按原路返回,从减压器向系统回油,刹车解除。

如果在刹车过程中,某一机轮发生拖胎或机轮减速大于规定标准,则防拖胎装置工作。当飞行滑行速度大于100km/h 时,电动液压防拖胎装置工作。当飞机滑行速度小于100km/h 时机械液压防拖胎装置工作。

2 故障原因分析

2.1 根据主刹车系统组成及工作原理分析

结合使用过程中的情况分析,滑行速度小于100km/h,未产生拖胎现象,机械液压防拖胎装置未启动,左右刹车压力显示正常,风扇正常开启,由此排除减压活门及防拖胎自动器等附件的故障。

同时踏下脚踏板时飞机滑跑向左偏斜,说明左右刹车的效率不同,右侧效率低。修正航向后,分别踏下脚踏板,飞行员明显感觉左侧刹车能够刹住,右侧刹车效率低。更换右侧刹车装置后,故障现象消失,刹车工作正常。

由此得出,主刹车系统工作时因刹车装置的刹车效率低,导致刹车过程中刹车盘之间摩擦时间延长,温度持续升高,热显示器熔化。

2.2 根据刹车装置组成及工作原理分析

1)刹车装置组成及工作原理

刹车装置由壳体、刹车作动筒组合件、间隙调整组合件、压紧盘、动盘、静盘、承压盘等组成。刹车作动筒组合件松开刹车组件的作用是在刹车压力卸压后,在回位弹簧作用下将压紧的刹车盘恢复到初始状态,使刹车盘之间形成间隙。间隙调整组合件的作用是自动调节刹车盘之间的间隙,使盘之间的间隙与活塞工作行程保持—致(见图1)。

2)原因分析

根据刹车装置组成和工作原理分析,导致刹车装置效率降低的因素有以下五个方面。

a. 作动筒组件漏油或卡滞导致刹车力不足,刹车盘无法压紧。

验证方法:充以30.87±0.98MPa液压3min,不允许渗漏;充以20.58± 0.98MPa 液压2h,不允许渗漏;充以3m 液柱或29.4kPa 液压2h,不允许渗漏;以9.8+1.96-0.98MPa 压力进行25 次输放压力循环,每次延续时间不小于3s,回力机构工作应正常,活塞应无卡滞或不回复现象。

按上述要求对刹车装置进行试验,没有出现渗漏和卡滞不回复现象。因此该项不是影响刹车效率的原因。

b. 刹车间隙超标,使得刹车盘刹车时间长,影响刹车效率。

验证方法:充以9.8±0.98MPa 液压,然后迅速降压到0.78MPa,检查总间隙的恢复时间不应超过1s;测量压紧盘和第一个旋转盘之间的间隙应不小于2mm,沿周围间隙的不均匀度允许不超过2mm。

按上述要求对刹车装置进行试验,恢复时间为0.5s;压紧盘和第一个旋转盘之间用2mm 垫块可轻松进入;再用4mm 垫块检查,无法进入,不均匀度没有超过2mm。因此该项不是影响刹车效率的原因。

c. 刹车装置开始刹车压力超标,影响刹车性能。

验证方法:缓慢加液压至压紧盘和第一个旋转盘之间,使之能将0.1mm的塞尺卡住,此时的压力应不大于1.77MPa。

图1 刹车装置示意图

按上述要求对刹车装置进行试验,塞尺安放在扇形片中间位置,深度不少于刹车盘宽度的一半,将刹车压力输入1.8MPa,此时拉拽塞尺,三分之二圆周上均可拽出。此项试验不合格。将压力逐渐上调,当压力调整至2.3MPa 时塞尺无法拽出,但靠近刹车盘边缘的部位塞尺仍能左右晃动。

d. 刹车片摩擦面被油液污染,影响刹车性能。试飞前检查,刹车装置无油液污染现象。

e. 刹车片表面摩擦系数不够,影响摩擦效果,导致刹车效率低。因刹车盘已使用,且过程中产生高温,因此无法再对原始表面情况进行验证。

通过对上述五个方面的验证,将影响该刹车装置刹车效率的原因锁定在开始刹车压力超标。

3)针对开始刹车压力超标进行分析

根据刹车装置的组成及工作原理,作动筒组件的作用是推动刹车活塞挤压刹车盘保证刹车;松开刹车组件的作用是在刹车压力卸压后,在回位弹簧作用下将压紧的圆盘恢复到起始状态,使圆盘之间形成间隙。如果回位弹簧的力值大于设计要求,则刹车活塞伸出过程中需要克服复位弹簧的力会变大,相同的力相互抵消,剩下的刹车活塞作用在刹车盘上的力就变小,即开始刹车压力变小,影响刹车效率。

分解刹车装置,通过数控全自动拉压弹簧试验机TCD-A-2KN 检查两种回位弹簧的力值,全部符合图样力值要 求。

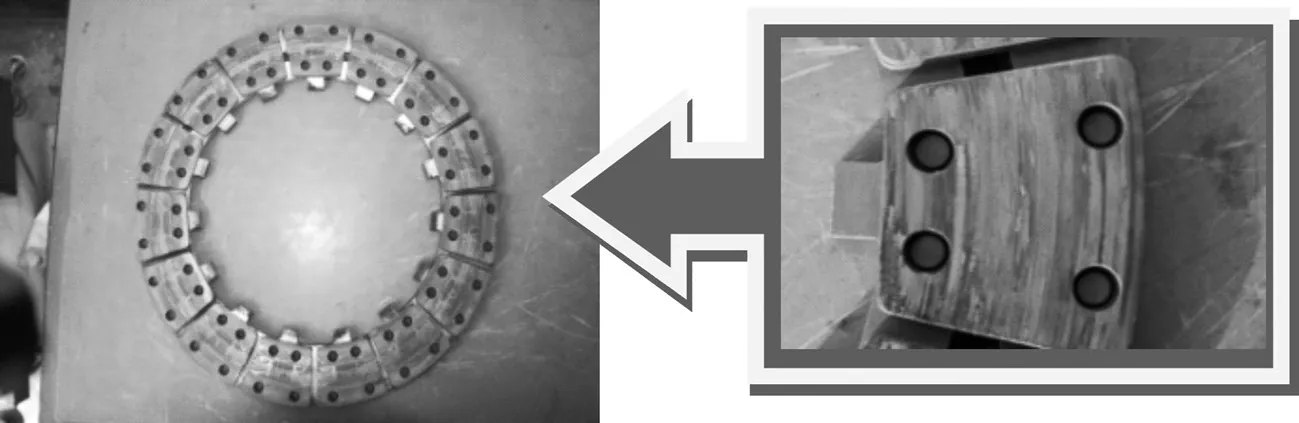

此时,将研究方向转向刹车盘,检查压紧盘表面磨损情况时发现,摩擦面上部分位置没有摩擦痕迹(见图2)。正常使用后的刹车盘表面情况如图3 所示。

图2 故障件刹车装置压紧盘使用情况示意图

图3 正常使用刹车装置压紧盘使用情况示意图

通过比较可以看出,正常使用的刹车盘上工作痕迹覆盖了刹车盘表面,而故障刹车装置的压紧盘上只有7 处大面积的表面参与刹车工作,且此状态是在刹车盘经过多次刹车使用后的情况,推断刹车盘在第一次使用时没有参与工作的表面更多,由此判断这是影响刹车效率的一个因素。结合故障发生时的情况分析,热显示器熔化的情况发生过两次,第一次是三个红色热显示器以及三个灰色热显示器均熔化,第二次只有三个红色热显示器熔化,说明刹车盘在使用过程中刹车效率在逐渐提高,即刹车盘随着使用次数的增加,参与工作的摩擦面积逐渐增加,刹车效率提高。

3 结论

通过分析,此次刹车效率低的原因为压紧盘表面不平、参与刹车工作的刹车盘接触面积变小。

解决措施为:新刹车盘打磨除漆时,将旋转平台置于立式钻床上,刹车盘放在旋转平台上,钻头位置夹持钢丝打磨头,调整磨头和刹车盘位置,启动钻床,磨头旋转打磨,转动旋转平台即可对所有平面进行除漆。需注意的是,不可采用手电钻夹持打磨头进行手动打磨,以防止局部打磨过深造成表面不 平。