基于织物图案的转杯纺多彩纱逆向设计

杨绣夷,张凤莉,张 英,陈巧爱,徐恩熙,杨瑞华

(江南大学 纺织科学与工程学院,江苏 无锡 214122)

1 引言

色纺纱是将染色后的纤维均匀混和后纺制而成的色纱,是色彩艺术与纺纱技术相结合的产物。色纺纱能实现白坯染色所不能达到的朦胧的立体效果和质感。多色纤维交错并置的效果类似油画,观赏距离远近变化会产生梦幻效果,近看色彩丰富,远观色调统一,风格独特,广受消费者喜爱[1,2]。目前色纺技术中,色纤维的混合与细纱成形在不同工序完成,纤维混合在先,纺纱成形在后,前纺工艺复杂,车间管理困难,且色纤维的混合比例不能随意调控,色纺纱色彩、花型单一,产品开发受到一定限制[3]。

数码转杯纺是一种新型纺纱技术,其将数控耦合式复合纺纱理论应用于转杯纺,打破了传统纺纱单根棉条喂入、纱线结构单一的局限性,主要依靠可编程逻辑控制器(PLC)控制程序和异步喂入装置实现纱线结构的在线可控。机构对3个喂入罗拉独立控制,可在细纱工序调整混色比,设置三原色纤维喂入速度就可实现预期色彩,能够纺制多色彩、多组分、多线密度的色纺纱,大大丰富了纱线品种,满足现代人个性时尚的生活需求[4,5]。

数码转杯色纺纱利用转杯纺特殊的成纱机制将混色与成纱同步进行[6],采用“先染色、后纺纱”的加工模式,改变了“先纺纱、后染色”的传统生产方式,其织成的织物无需再进行染整加工,与传统的筒子纱染色及织物染色相比,既缩短了加工工序又减少了环境污染[7],有着很好的发展前景。但是色纺纱也具有可供选择色彩少、混色不均、品种单一等劣势。因此,在此基础上扩大配色范围并设计图案,实现织物图案一体成型,是多彩纱的重要发展方向。本文通过先设计织物图案,再根据图案设计纱线,实现了多彩纱逆向设计,提高了设计生产效率,具有积极意义。

2 纺纱流程

图1为部分多通道喂入机构示意图。数码转杯纺纱机的喂入机构含有3个组合式给棉罗拉4、5、6,3个给棉罗拉绕同一轴心转动,但每个给棉罗拉都有独立的伺服电动机驱动,可单独控制每个给棉罗拉的喂给速度,从而改变混纺纤维的混纺比。喂入的不同颜色的纤维经过分梳辊的开松、梳理作用,分梳成单纤维状并在输棉通道得到均匀混合,在转杯的高速运转下,不同颜色的纤维得到再一次均匀混合。利用异步喂入及转杯纺成纱特性,可以纺制出任意比例的转杯混色纱与变色纱[8],其中渐变色纱的色彩沿着纱线长度方向产生连续渐变效果,可与织物图案实现双向设计生产。

图1 转杯纺给棉机构示意图

3 针织图案设计及工艺探究

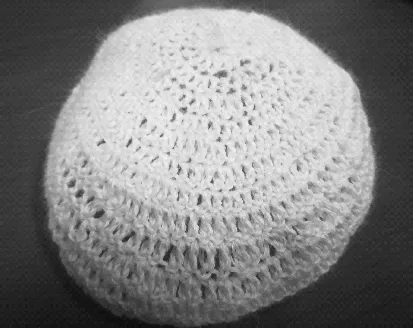

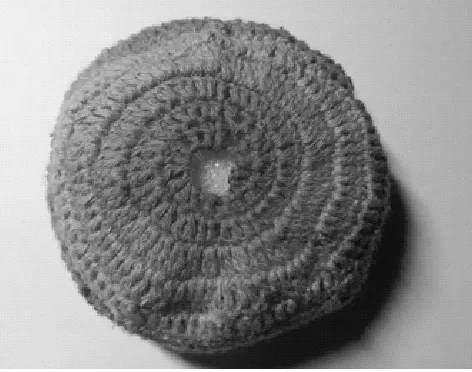

帽子设计图见图2,选用粉黄两种颜色,这两种颜色能够让人联想到植物初生的嫩芽与花苞,整体设计简洁大方,轻快柔和。每一圈为一个颜色,由红色渐变过渡到黄色,再由黄色渐变过渡到红色。设计采用钩针实现图案的编织,所用钩针见图3。帽子的圈数与每圈针数见表1,试制样品见图4。

图2 帽子设计图

图3 钩针示意图

图4 试制样品图

表1 试制样品的圈数与每圈针数表

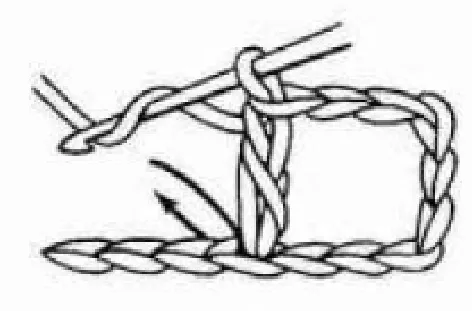

线圈成型示意见图5。完成一个线圈所需纱线平均长度为3 cm,试制样品每圈纱线长度及颜色见表2。

图5 线圈图示

表2 纱线色彩要求与长度规格表

4 成纱工艺与成品制作

基于试制样品编织参数,进行纱线设计生产及帽子样品制作。设置引纱速度参数为0.265 m/min,红色/黄色粗纱定量4.3 g/10 m。通过控制粗纱喂给速度来实现混纺比例的变化和纱线色彩的改变。纱线色彩周期变化所需的混纺比例与生产时间见表3,表中段数11~28重复18个循环。

表3 纺纱色彩生产参数

采用该单根渐变色纱所织成的帽子成品见图6、图7,可见该帽子颜色由红色渐变到黄色再渐变到红色,色彩柔和。

图6 成品帽子正面图

图7 成品帽子侧面图

5 结语

本文采用逆向设计方法,即先设计一顶帽子,然后确定帽子每段颜色纱线所占长度,再通过数码转杯纺生产出对应纱线,最后完成钩织。通过单根变色纱线实现了织物整体图案设计,省去了织物的染整步骤,缩短了工艺流程,减少了消耗与污染,简便快捷。但也需解决由于每部分所需纱线长度存在差异,成品帽子中部分片段颜色位置偏移,转杯纺生产出的颜色与预设有所差异等原因,造成的织物图案与设计不能完全相符的问题,实现由织物图案到转杯纺多彩纱逆向设计的进一步发展。