一种纺织企业的综合能源评价方法

邵恩泽,王 灿,吴正勇,阎 玲

(江苏方天电力技术有限公司,江苏 南京 210000)

1 引言

作为我国国民经济的传统支柱产业,纺织工业属于生产工序多、工艺要求高、用工多、利润薄、能耗高的劳动密集型产业。通过对江苏省内多家纺织企业调研,发现纺织企业在用能中存在着以下问题:(1)用能效率较低、综合能耗较高、无规范的分级计量,用能状况不透明,无法实现科学的管理和监测,用户对用能情况不能做到精细分析和评估,更无法进行改造和优化。(2)各个系统间相互独立,缺乏实现联动的方式及策略,无法真正做到纵向源网荷储、横向多能互补协调优化。(3)大多数纺织企业的能源管理系统,缺乏与电网的互动,也未与大电网系统进行互联互通,响应能力不足。

目前纺织行业主要考虑企业的经济效益和单位产品能耗,缺少一种整体综合能耗评价方法。当企业整体能耗水平较差时,又难以找到造成问题的原因,这时往往通过对设备更新换代以求降低能耗。基于此本文针对苏州某纺织企业现状,提出了一种能效评价方法,整体指标从能源物理效率、能源经济效率、能源生态效率及供用能可靠性对企业用能情况进行总体评判,过程指标从能源供应、传输、转换、存储进行能量流动、损耗分析,基础指标展示主要用能系统及设备的运行参数和能源使用情况等进行分析。

2 实例分析

2.1 用能概况

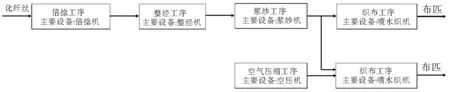

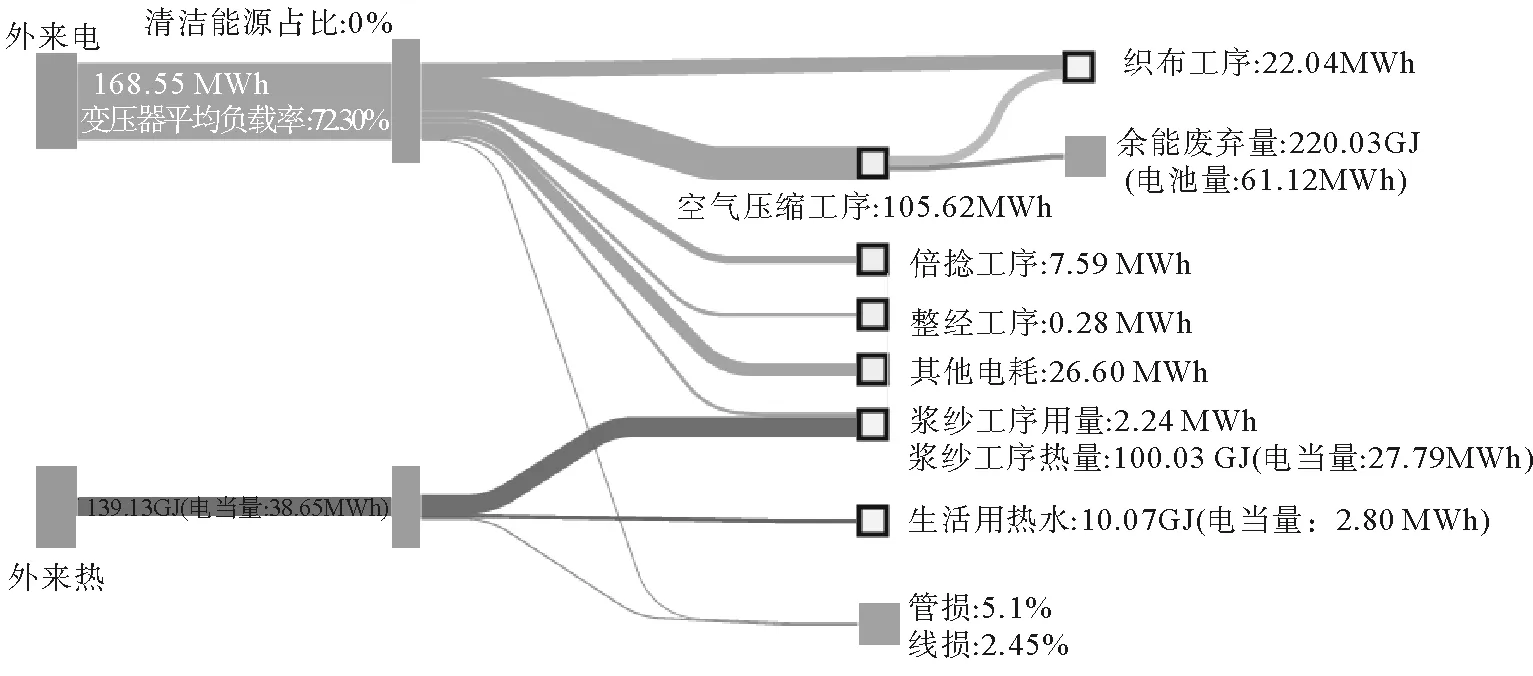

该企业能源使用主要为外购电和蒸汽,2018年用电5524万kWh,使用蒸汽13687吨。各生产工序以用电为主,重点耗电工序为织布工序和空气压缩工序,仅浆纱工序使用蒸汽,其生产流程及耗能设备如图1所示。厂区内无其它能源生产与存储设备。以该企业某日监控数据,进行企业能流图的绘制,如图2所示。

图1 某纺织企业生产流程及耗能设备

图2 某纺织企业单日能流图

2.2 综合能效评价情况

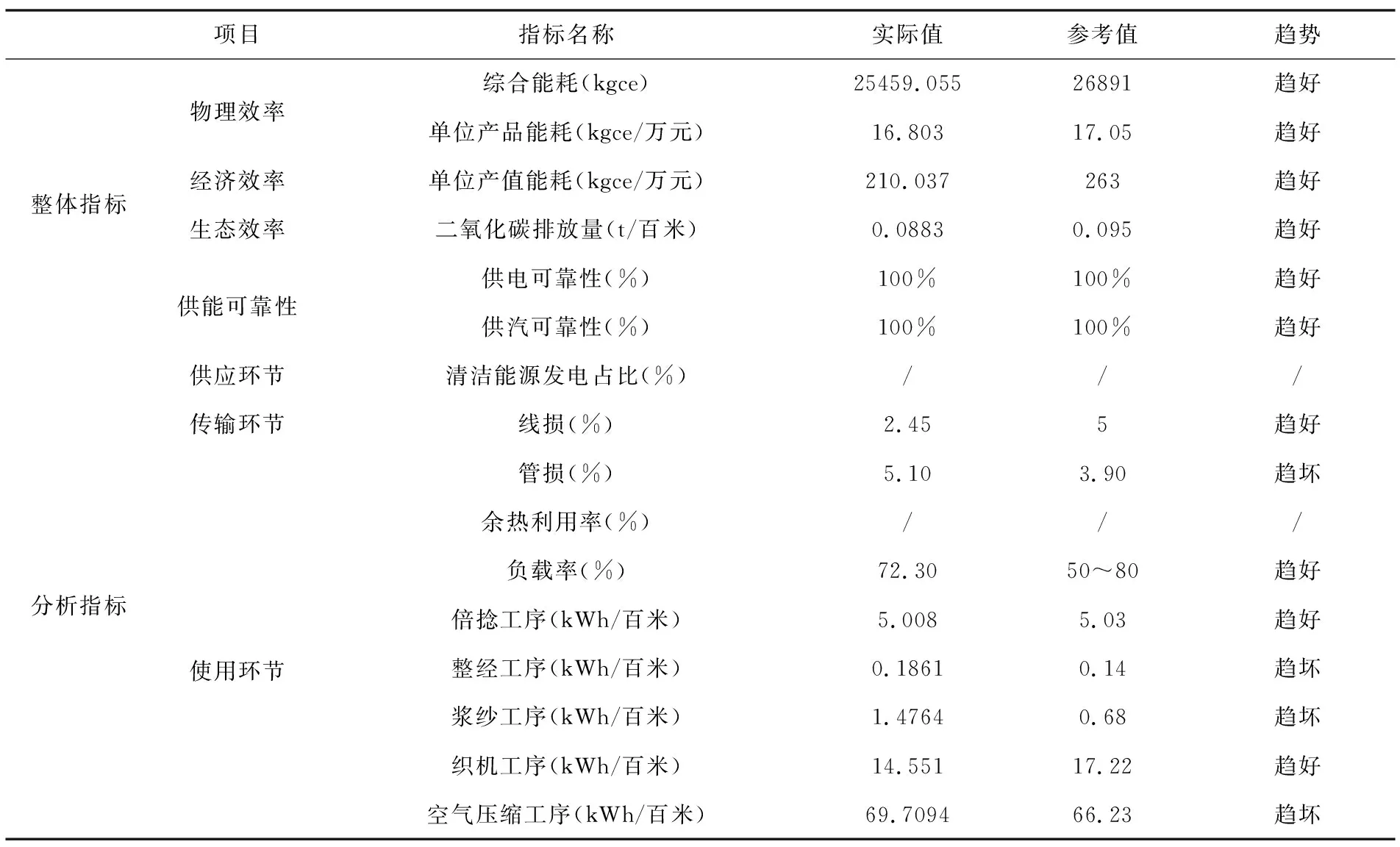

通过综合能效评价发现(见表1),该企业能源物理效率较好,企业单位产品能耗与标准要求基本持平;经济效率方面,单位产值能耗低于标准值,经济效益较好;生态效率方面,二氧化碳排放量与去年基本持平。

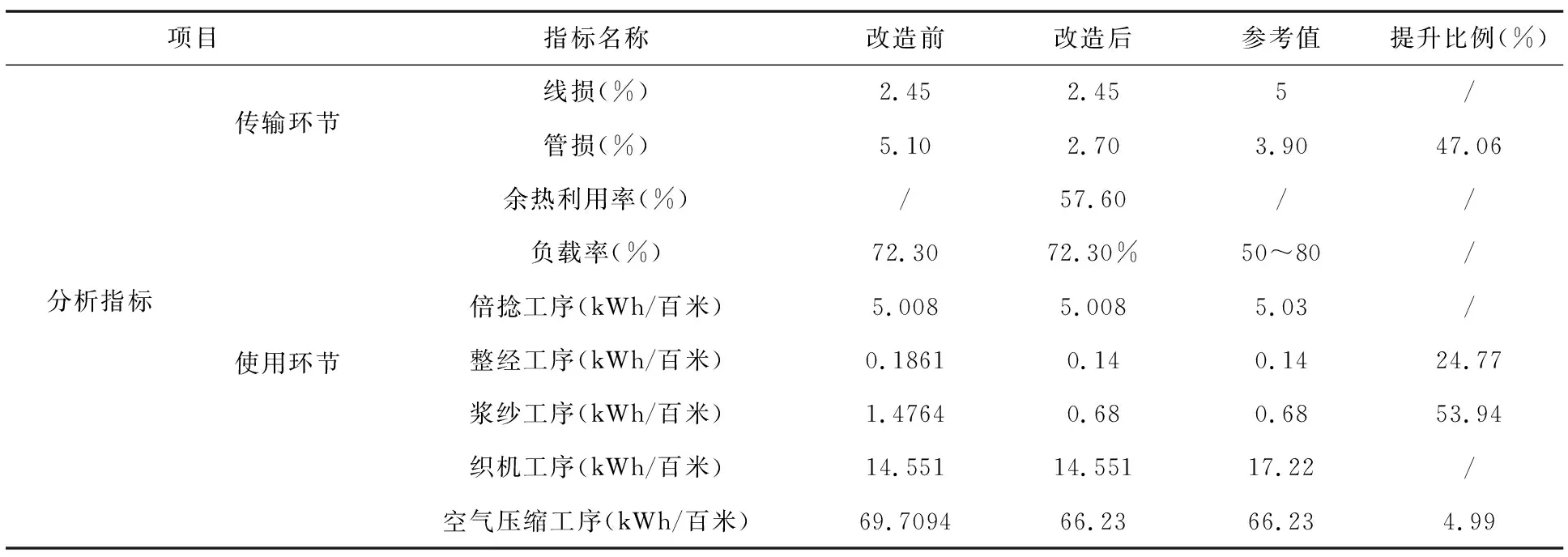

通过分析指标进一步发现,在能源生产环节,企业未利用清洁可再生能源,清洁能源占比为0;在能源传输环节,蒸汽管损率高于去年平均水平;在能源使用环节,未开展余能利用,整经工序、浆纱工序、空气压缩工序未达到标准规定值。

表1 企业典型日指标计算情况

3 改进措施

3.1 能源生产环节

厂区占地面积约5万平方米,未投入光伏等新能源发电装置,厂房屋顶尚未得到充分使用,建议建设光伏发电提高清洁能源占比。估算可安装光伏电板的面积约200平方米,厂区内装机容量约为2500 kW,厂区内日发电量约为10000 kWh,厂区内光伏投资合计需1500万元,工业用电价格为0.7元/kWh。粗略计算,每年可产生经济效益231万元,该企业约需6年收回成本。单位产品能耗降低4.83%,单位产值能耗降低5.37%,百米布二氧化碳排放量降低5.25%。

3.2 能源传输环节

企业内蒸汽管网管损为5.1%,高于2018年平均管损3.9%。企业内部分供热管道存在保温层老化脱落现象,目前已对老化部分维修。改造后,实际测试管损率降低至2.7%,购入热量可节省3.4317 GJ/日,每日可节省蒸汽1.13吨,以工业用热约200元/吨计算,每日可节省225.03元,每年可节约蒸汽能源成本7.42万元。岩棉管保温材料投入成本约200元/米,重新进行维修的管道约100米,总成本约2万元,约需要89天收回成本。单位产品能耗降低0.46%,单位产值能耗降低0.48%,百米布二氧化碳排放量降低0.28%。

3.3 能源使用环节

3.3.1余能利用[1]

现阶段企业余能利用率为0,而企业内使用机油润滑空压机,空压机油具有很高热能,但对该部分能源未采取利用措施。企业员工生活热水目前来源于蒸汽加热,每天需要热水合计约55吨,折合热量约12 GJ,耗费蒸汽4.3吨,可对空压机余能进行再利用,满足生活热水需求,每年可节约蒸汽能源成本28.2万元。企业单台空压机额定功率为250 kW,空压机冷却油中所含热量可达到空压机额定功率的72%,则单台空压机每小时冷却油所含热量为648 MJ,换热器效果通常为80%,则被加热水可获得热量518.4 MJ,水的比热容为4.2 kJ/(kg·℃),水的初始温度可近似为一年平均环境温度20℃,假设水加热至70℃,则该部分热量每小时可加热2.47吨水,每天可产生60吨热水,足够员工使用。

浮头换热器成本约3万元/(吨/小时),热水流量约2.47吨/小时,投入成本约在7.5万元,约88天就可以收回成本。以每吨蒸汽200元计,收回成本后,每天节省费用855元。单位产品能耗降低1.69%,单位产值能耗降低1.76%,百米布二氧化碳排放量降低1.04%。

3.3.2整经 浆纱及空气压缩工序的电耗高于标准规定能耗限额

分析发现,整经工序单位成品能耗高的主要原因是不合格品(整经断头数)较多,可从降低络纱张力,减少整经断头为目的进行设备改造[2]。

浆纱工序中浆纱机为定频运行,在未满载工况时能耗较高,建议可对浆纱机内电机进行变频改造[3]。

空气压缩工序中空压机负载率均未高过80%,建议可对空压机进行变频改造,降低损耗[1]。

若改造后各工序能耗均满足能耗限额,每天可节省用电量6109.8 kWh,以工业用电0.7元/kWh计算,每日可节省4276.89 元,每年可节省电能成本141.1万元。单位产品能耗降低2.46%,单位产值能耗降低2.80%,百米布二氧化碳排放量降低2.68%。

3.4 效果评价

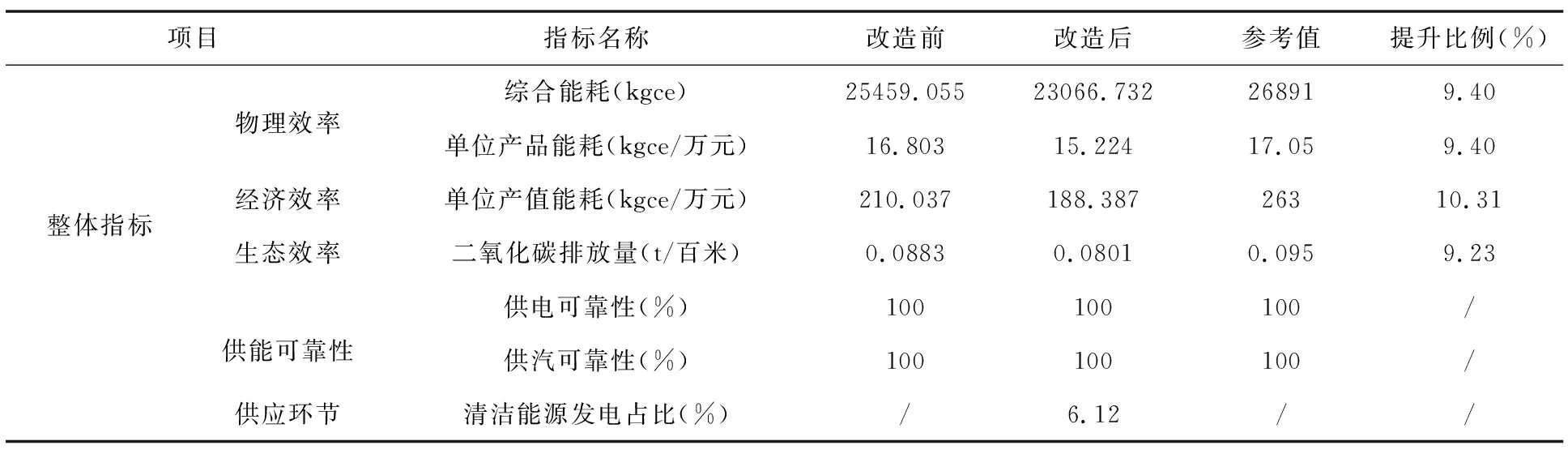

通过清洁能源利用、余能利用及工序改造,可降低总能耗2478.6 kgce/日,单位产品能耗降低9.4%,每年可节约406.3万。改造前后日指标对比见表2。

表2 所有节能改造措施均投入情况下的指标计算结果

续表

4 结语

纺织作为轻工业,大部分企业建厂时间较早,企业内设备老旧,缺乏精细管理,不注重节能改造,存在能源传输过程损失多、设备能耗高的问题,具有较大的节能空间。进行成体系的能效评价后,可以反映出各工序中的能量损耗情况,并以此提出改进措施。利用该综合能效评价体系对苏州市某纺织公司进行能效评价,明显降低了该企业的单位产品能耗、污染物排放等参数,给该企业带来了节能减排的经济收益,证明了能效评价体系的有效性。