Q690钢板在液压支架结构件的应用

韩丽民

(大同煤矿集团电业公司山西大同037003)

0 引言

随着集团公司资源整合力度加大,对薄煤层、特厚煤层开采成为发展趋势,与之相匹配的煤机设备配套也朝向大阻力、大功率、高可靠性方向发展,对液压支架的要求也朝向自重轻型化、材质高强化、控制自动化方向发展,同时支架应具有较高的支护强度和工作阻力,应能承受顶板的冲击载荷。

液压支架顶梁、掩护梁、前后连杆、底座等焊接结构件,在使用过程中承受拉压弯扭交变应力,其强度对于整套支架的质量有着至关重要的作用。以前液压支架结构件使用的母材80%以上为屈服强度为420 MPa左右的Q420钢板,工作面支架的使用效果不好,顶梁、掩护梁、底座等结构件损坏严重,影响生产进度。

而屈服强度为690 MPa左右的Q690高强钢具有良好的综合性能,成为液压支架顶梁、掩护梁、前后连杆及底座等重要结构件使用的主要钢材,尤其是近年来制造的ZF15000/27.5/42型特厚煤层放顶煤液压支架、ZY4400/10/20型薄煤层掩护式液压支架中,Q690钢板已占到使用板材的85%以上。但由于高强钢焊接工艺不够成熟,特别是厚板焊接情况复杂多变,在焊接过程中会出现性能恶化[1]问题,焊接时有一定的淬硬倾向,热影响区极容易形成硬而脆的马氏体组织,使塑性和韧性下降,加大冷裂纹倾向,从而影响液压支架的使用性能。对液压支架结构件失效形式的统计分析表明,因裂纹引起的结构件失效事故占总体事故的70%~80%[2]。因此,我们在支架结构件焊接工艺中采取一系列措施来控制接头裂纹的产生。

1 Q690钢板焊接特性分析

1.1 Q690钢板化学成分及力学性能

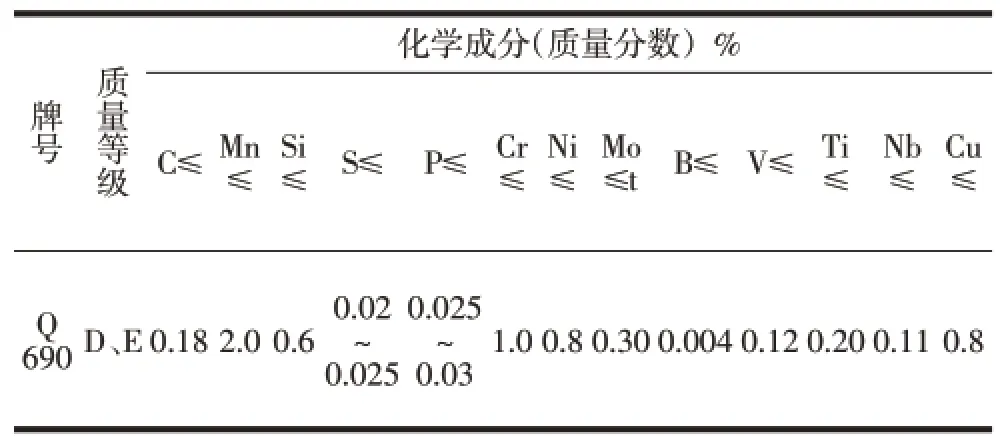

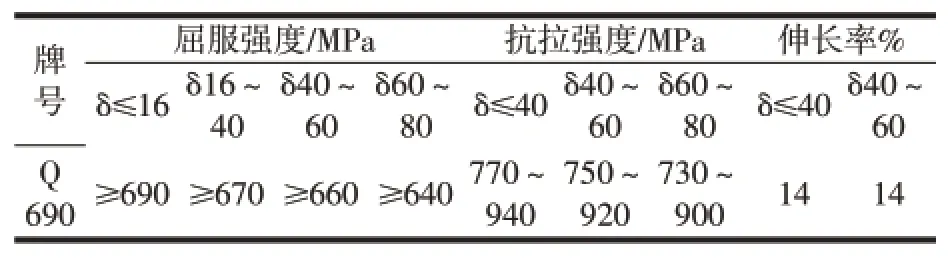

Q690钢板是在普通低合金结构钢的基础上,加入Mn、Si、Ni、Ti、V及Nb等合金元素,Mn、Si提高了钢的强度,Ti、V及Nb细化晶粒,提高钢的塑、韧性,稀土元素减少钢中有害元素S、P含量,从而有效改善钢的整体机械性能[3],其化学成分及常温力学性能如表1、表2所示。通过对Q690高强钢母材成分分析,Cr与Mo均是淬透性元素,且含量较高,增加了钢的淬硬型和裂纹可能性[4]。

表1 Q690钢板化学成分表

表2 Q690钢板力学性能

1.2 Q690钢板焊接性能

Q690低合金高强度钢焊接主要存在两大问题[5],首先是焊接的冷裂纹敏感性问题,其次是由于焊接热循环可能导致热影响区(HAZ)及焊缝金属的强度和韧性[6]等力学性能降低。

1.2.1 碳当量评估钢材可焊性

碳当量与焊接热影响的淬硬及冷裂纹倾向有关,碳当量大时焊接热影响区易产生淬硬的马氏体组织,形成晶格缺陷,对裂纹和氢淬敏感。

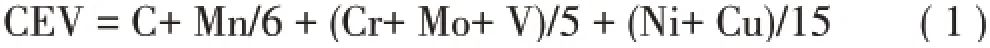

碳当量(CEV)公式(1)计算:

一般热机械轧制(TMCP)或热机械轧制加回火状态交货Q690钢板的碳当量在0.49%以上,当CEV=0.4%~0.6%时,特别当其大于0.5%时,焊接时有明显的淬硬倾向,极易产生焊接裂纹等缺陷。

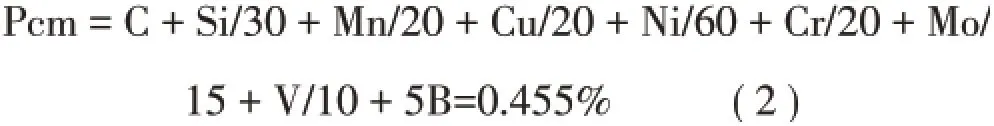

1.2.2 Pcm评估钢材可焊性

焊接裂纹敏感性指数(Pcm)也可代替碳当量评估钢材的可焊性。由公式(2)计算,

由计算结果可知,Pcm大于0.4%易产生裂纹。690钢板在焊接时淬硬倾向明显,热影响区容易形成硬而脆的马氏体组织[7]。

1.2.3 焊接热输入对氢致裂纹敏感性的影响

Q690抗拉强度达到770 MPa~940 MPa,焊接热输入对焊接热影响区金属组织与性能的影响较为明显。所以焊接时,如果热输入太大,使焊接热影响区温度过热,易导致焊接区脆化,母材力学性能降低,焊缝冷裂纹倾向增加。

1.3 焊接材料匹配性

在焊接结构中,焊缝与母材在强度上有三种配合关系:焊缝强度等于母材抗拉强度等级(等强匹配),或是超出(高强匹配)以及低于(低强匹配)。但实际生产中,我们一般是按照熔敷金属强度来选择焊接材料,而熔敷金属强度并非是实际的焊缝强度[8]。国外学者的研究结果表明,只要焊缝金属的强度不低于母材强度的80%,低强匹配是可行的[9]。但我国学者张玉凤等人的研究指出[10],超强匹配应该更有利。

以前我们焊接材料的选用一般多采用等强匹配的原则,即焊接材料的抗拉强度等级等同于母材的,但液压支架在实际使用过程中,常发生焊缝开裂现象。为保证焊缝不开裂,几年来,我们在液压支架使用Q690钢板焊接的过程中,选用高强匹配原则,采用GHS-80焊丝。这是因为焊材在填充焊缝时会发生合金元素的大量烧损,从而使填充金属的实际强度要比原母材的机械强度低,大大降低了焊缝的机械性能。经过生产中的反复实验我们发现在焊接材料的选用上采取高强匹配原则,不仅在结构的安全性方面得到保证,同时又很好的解决了焊缝开裂的现象。

2 消除裂纹及焊接应力的措施

2.1 焊前预热温度的确定

焊前预热是防止Q690钢板焊接产生裂纹的重要措施。预热可以减缓焊缝的冷却速度,减少或避免淬硬组织的形成;加速氢的逸出,防止氢致延迟冷裂纹的产生;有效降低母材与焊缝区的温差,从而减少焊接接头的残余应力;增强抗应力腐蚀,改善接头组织及力学性能,提高支架结构件长期使用的质量稳定性和工作安全性。

经过查阅资料和反复实验验证,最终依据钢材所含碳当量的不同制定了以下预热措施:当碳当量介于0.45%~0.50%之间时,预热温度为50℃~100℃;碳当量≥0.50%,预热温度为200℃~300℃。

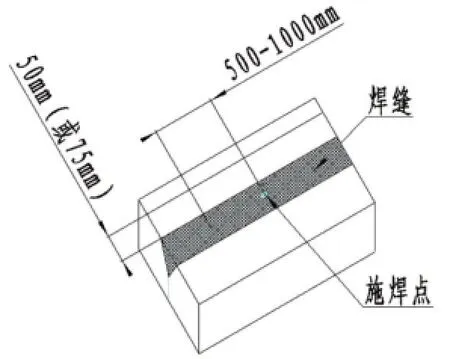

2.2 层间温度测量

在焊接工件预热过程中,为了保证预热效果和层间温度,要求加强温度监控测量,具体措施有:在焊接过程中,在焊接方向上取500 mm和1 000 mm做为测量点,在宽度范围内当母材板厚≤50 mm时,测量范围为距焊缝边缘不超过50 mm距离处进行测量,当板厚>50 mm时,测量范围为距焊缝边缘75 mm处,若焊缝两边母材厚度有差异,以厚板一边为基准[2](见图1)。

图1 温度监控测量示意图

层间温度要求不低于80℃,若低于80℃时,应用氧—乙炔火焰重新预热至80℃以上,预热后要求连续施焊,大型焊件采取对称跳焊方法同时施焊。

2.3 焊接工艺参数的选择

Q690母材原始状态为轧后淬火+高温回火,组织为回火索氏体。支架结构件焊接时选用MAG(80%Ar+20%CO2)混合气体保护焊,焊丝选用直径为φ1.6 mm的GHS-80环保型表面镀铜实芯焊丝,该焊丝屈服强度为790 MPa,抗拉强度为830 MPa,有较好的延伸率。焊接电流选在280 A~320 A范围之内,送丝速度选为18 m/s~20 m/s,气体流量选为19 L/min~20 L/min。焊高根据母材尺寸的1/2~3/4尺寸范围选择。按此工艺参数进行施焊,可保证焊接热输入量较低,有效控制淬硬组织的产生。

Q690钢焊接冷裂纹敏感性的影响,随着焊丝强度级别的升高,焊接断面裂纹率增加;且随着焊接热输入的增加,接头断面的裂纹率也逐渐升高。随着到熔合区距离的增加,Q690钢热影响区金相组织变化的顺序依次为贝氏体—板条马氏体+贝氏体—贝氏体+铁素体+碳化物;随着热输入的升高,马氏体含量减少,贝氏体含量增多。焊缝区域的显微组织如图2所示,主要成分为均匀分布的针状铁素体、贝氏体和低碳马氏体。熔合区的显微组织如图3所示,主要为板条状马氏体及一定量的贝氏体和针状铁素体[12]。

图2 焊缝区金相组织

图3 熔合区金相组织

焊接热输入从14 kJ/cm提高到20 kJ/cm时,Q690钢热影响区冲击韧性先升高后降低;焊接热输入在16 kJ/cm时获得较高的热影响区冲击韧性[13]。由此可见,焊接热输入量决定焊缝的组织和性能,在焊接作业时严格控制焊接热输入量是重要环节。因此焊接时,通过控制热输入量等工艺措施达到控制裂纹的目的。

2.4 焊后热处理

支架结构件焊后整体退火,消除焊接中产生的变形和应力,保证Q690高强度钢的组织形态和焊缝强度,严格控制退火炉温度在600℃~650℃。保温3~4小时,温度随炉温降至260℃以下出炉空冷,用以消除焊接应力,提高支架结构件的尺寸和稳定性。

2.5 支架结构件焊接工艺规程的制定

综上所述,焊接参数对低合金高强结构钢焊接有着直接的影响,Q690钢板由于含Cr、Mo、V等稀有元素较多,属于过热敏感类钢材,所以我们在支架结构件焊接时采用MAG富氩混合气体保护焊,以减小焊接变形确保焊接质量,选用较小焊接工艺参数,即热输入小,以减小焊缝热影响范围,减少焊件在高温停留时间;同时为减少热影响区的淬硬倾向,我们采取焊前预热和焊后热处理措施,即对Q690板采用入炉预热150℃~250℃工艺,且焊接时每隔90分钟~100分钟检查一次焊件层间温度,低于100℃时,必须重新加热至150℃以上;每道工序焊接后,均须入炉加热至600℃~650℃进行焊后热处理,以消除焊接残余应力,改善热影响区的显微组织,使残留在焊缝中的氢能够溢出。

为保证焊缝的强度和机械性能,焊丝选用有一定含碳量和较高合金含量的80 kg级高锰中硅φ1.6 mm实芯焊丝(要求焊丝表面镀铜,不允许生锈受潮)。

另外为了防止顶梁、掩护梁、前后连杆、底座等重要结构件焊缝接头处产生应力集中,焊接时制定以下措施:用机械方法加工的坡口要去油污,用热切割方法切割的坡口要去熔渣、氧化皮并打磨光顺;组点时尽可能采用反变形法和加支撑焊接;拐弯处焊缝要求圆滑过渡,并压住立缝;主筋板端头角焊缝要求连续圆滑过渡,不得有接头和断点;任意800 mm焊缝长度只允许存在一个接头,且每道接头必须交错,不得在同一位置;弯盖板焊缝要求宽度方向焊缝压住长度方向焊缝;为了防止和避免过大的焊接变形,规定先焊短焊缝,后焊长焊缝,保证尺寸的准确性。

3 效果及结论

针对液压支架支护强度和工作阻力提高,我们对支架重要结构件使用Q690钢板,对顶梁、底座等主要受力构件主筋进行加强,增加了箱梁中筋板,大大提高了结构件的抗弯强度,满足矿方使用要求;针对Q690钢板焊接易出现问题制定了相应的工艺措施,将焊缝改为填平焊加角焊缝或单纯角焊缝结构,有效降低焊接残余应力,减小残余变形,提高了高强钢焊接接头质量。相比之前以Q420钢板为主要材质的液压支架而言,支架强度及焊接质量上了一个新的台阶,为公司向高端液压支架制造转型跨越奠定了坚实的基础。