回风大巷漏风成因及治理技术研究

郭 伟

(晋城煤业集团赵庄煤业,山西 晋城 048000)

1 工程概况

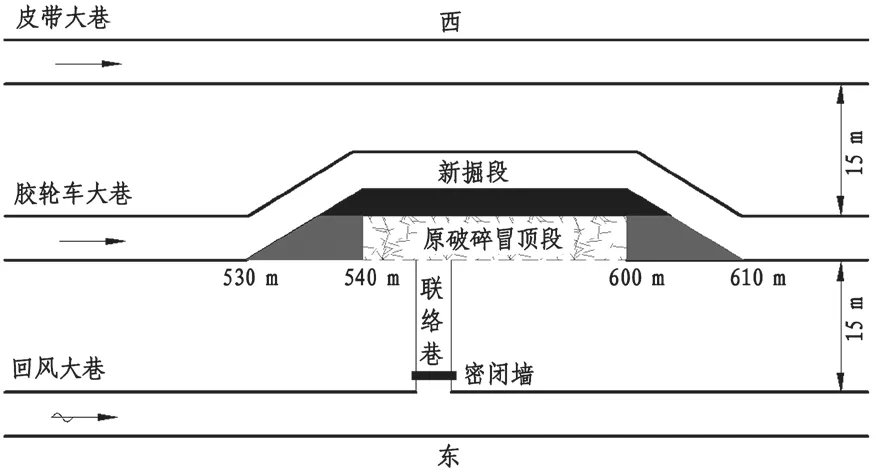

赵庄煤业一盘区布置三条盘区大巷,依次为皮带大巷、胶轮车大巷和回风大巷,平行布置,南北走向,保护煤柱宽度15 m,掘进时每隔50 m 掘进1 条联络巷。

由于胶轮车大巷在掘进进尺540~600 m 范围过构造,顶板十分破碎,难以维护,后期发生了多起冒顶事故。从长远考虑,在530 m 位置起,往西侧偏移2 m 重新掘进一段巷道,与610 m 位置连接。在540~600 m 段,原胶轮车大巷与回风大巷之间有一条11#联络巷,在回风大巷一侧往里1 m 施工了一道永久密闭墙。巷道位置关系如图1 所示。

皮带大巷和胶轮车大巷均为进风巷。近期发现工作面风量不足,回风大巷中瓦斯浓度较低。推测可能胶轮车大巷向回风大巷中漏风,目前已经严重影响矿井通风系统,须查明准确原因并进行治理。

图1 巷道位置关系俯视图

2 漏风成因分析

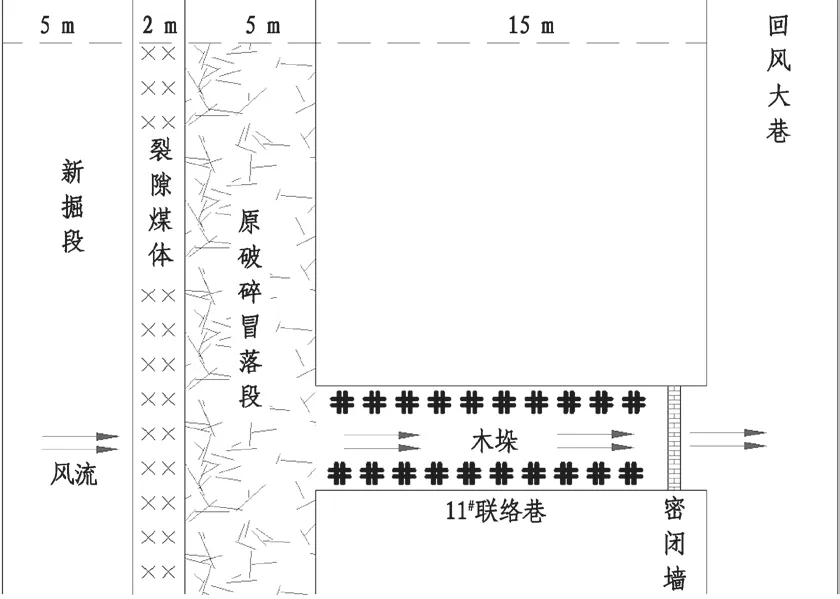

通过在回风大巷中观察测试,11#联络巷以外其他区域瓦斯浓度数值稳定,煤壁和顶板几乎未发生变形,不存在漏风通道。而11#联络巷口感觉到明显风流,瓦斯浓度几乎为零,说明11#联络巷为主要漏风位置。

首先,观察11#联络巷密闭墙,发现密闭墙构筑质量极差。墙体为加气块砖砌筑,厚度0.5 m,表面涂抹水泥处理,但水泥涂抹质量差,大部分已经脱落,砖块间缝隙漏风明显,并且密闭墙构筑时未进行帮顶掏槽,墙体边缘也存在明显漏风。

然后,在胶轮车大巷新掘段观察发现,东侧巷帮中间位置鼓出开裂,沿巷道走向形成贯穿裂缝,裂缝宽度约2 cm。

分析认为,新掘段与原破碎冒顶段之间的2 m煤柱,受冒顶段长期影响发生严重变形破坏,导致巷道帮鼓开裂,裂隙发育。胶轮车大巷内新鲜风流通过裂隙进入联络巷,而密闭墙质量极差,形成漏风。漏风通道形成示意图如图2 所示。

图2 漏风通道形成示意图

3 漏风控制方案

3.1 基本思路

计划采用两步解决漏风问题:(1)在胶轮车大巷内,对新掘段破碎巷帮进行注浆,封闭裂隙,控制漏风源头;(2)在回风大巷联络巷内,重新构筑一道密闭墙,形成第二道屏障。

3.2 新掘段破碎巷帮注浆

巷帮注浆一方面填充裂隙,封堵漏风通道,另一方面加固巷帮,提高强度,防止后期再次发生帮鼓开裂。同时要采取密集钻孔低压注浆方式,避免浆液进入联络巷内造成浪费。

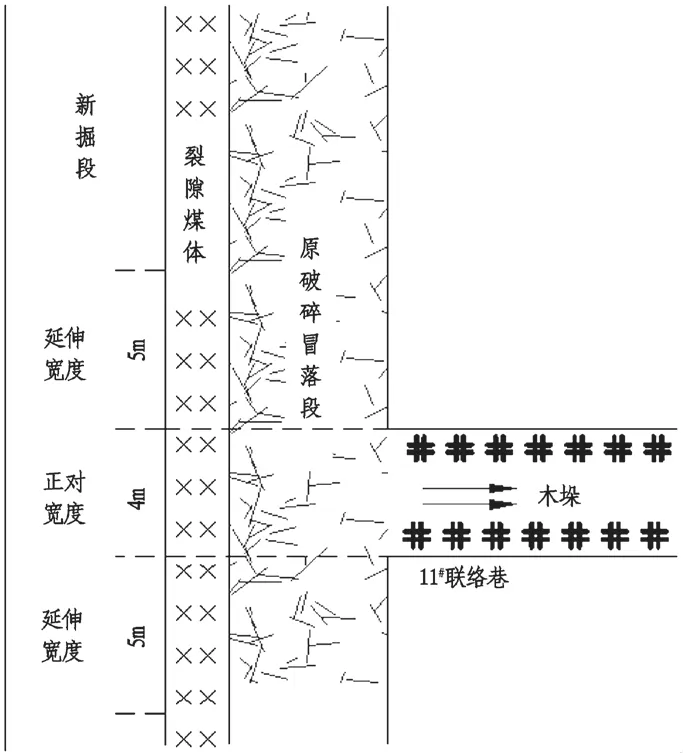

联络巷宽度4 m,加固范围往两侧各延伸5 m,防止两侧裂隙与联络巷连通。总注浆加固长度14 m。新掘段破碎巷帮注浆加固范围如图3 所示。

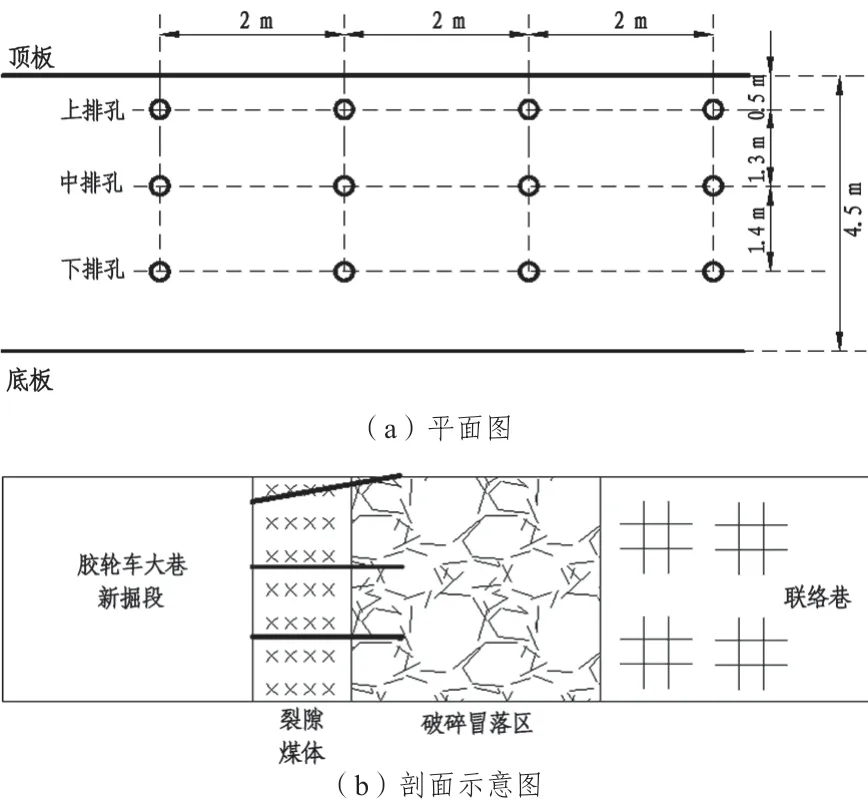

钻孔布置参数:新掘段断面为矩形,宽度5 m,高度4.5 m。布置上中下三排钻孔,矩形布置。上排钻孔距离顶板0.5 m,仰角10°;中排钻孔距离上排钻孔1.3 m,垂直于煤帮;下排钻孔距离中排钻孔1.4 m,垂直于煤帮。同排之间钻孔间距2 m,孔深均为3 m,孔径均为42 mm。钻孔布置如图4所示。

注浆采用双液注浆材料,该材料为固态粉末状,分为A 型和B 型,使用水灰比为0.8:1~1.2:1。混合后30~180 s 失去流动性,可以有效防止漏浆,6~12 min 完全固化,1 h 具备 5 MPa 强度,2 h 具备11 MPa 强度,3 d 达到最终强度18 MPa。

图3 新掘段破碎巷帮注浆加固范围示意图

图4 新掘段破碎巷帮注浆钻孔布置图

采取了密集钻孔布置,注浆终止压力控制在低压范围内,4~6 MPa,不可过大。注浆压力过小则浆液在裂隙中扩散不充分,过大则容易进入联络巷内造成浪费。如果注浆压力长时间在1~2 MPa 左右,可能浆液窜入联络巷内,需要停泵等待浆液凝固后换孔注浆。

3.3 闭墙重新构筑

原闭墙未掏槽,构筑质量差,所在位置影响新闭墙构筑,必须拆除。由于回风大巷无运输条件,普通闭墙构筑需要的砖石、水泥运输困难,需要人工搬运300 m,因此,本次计划采取高水充填材料远距离输送灌注方式构筑闭墙。

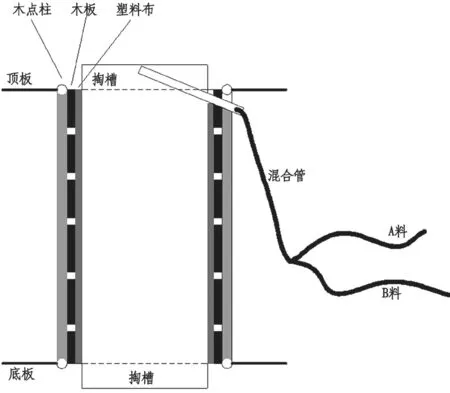

模板支设:新闭墙设计厚度1 m,宽度4 m,高度3.5 m。原闭墙拆除后,在两帮、顶板、底板进行掏槽,深度均为300 mm。在两侧采用木点柱、木板、塑料布支设简易模板,顶部预留1 个注浆孔,插入注浆混合管,混合管采用DN25 的柔性波纹管。密闭墙模板支设示意图如图5 所示。

图5 密闭墙模板支设示意图

闭墙构筑采用高水充填材料,分为A 料和B 料,水灰比1.5:1。单独搅拌后,具备40 min 左右良好流动性,完全可以满足远距离泵送需求。在充填点混合后,混合浆具备8 min 左右可流动时间,满足在空间内充分流动要求,20 min 左右终凝[1-2],随充随硬,减小对模板的侧向挤压作用。充填到顶部最后300 mm 时,开始加入物理发泡剂,膨胀倍率20%,利用浆液膨胀作用使充填体充分接顶。最终墙体具备8~9 MPa 强度。

4 工程量及效果考察

4.1 工程量

先实施胶轮车大巷新掘段注浆,共实施24 个Φ42 mm 浅孔,总进尺72 m,平均单孔注浆量0.5 t,共计消耗双液注浆材料12 t;后实施密闭墙重新构筑,充填体积18.9 m3,消耗高水充填材料11 t。所有工作共耗时5 个班完成。

4.2 效果考察

实施完毕后,闭墙处漏风消失,在回风大巷中进行瓦斯浓度检测,发现联络巷闭墙处瓦斯浓度与其他区域基本相当,矿井通风系统稳定,工作面风量能够满足需求。

5 结论

(1)漏风是因为原破碎冒顶段与新掘段之间的2 m 煤柱破坏产生裂隙,导致胶轮车大巷内新鲜风流通过裂隙进入联络巷,而密闭墙质量极差,形成漏风。

(2)对新掘段破碎巷帮,采用密集钻孔低压注浆方式,封闭了漏风源头,防止浆液向联络巷扩散造成浪费;对原闭墙拆除后重新构筑,采用高水充填材料远距离输送解决了运输困难的问题。

(3)实施完毕后,在回风大巷中进行瓦斯浓度检测,发现联络巷闭墙处瓦斯浓度与其他区域基本相当,矿井通风系统稳定,漏风问题得以解决。