囊袋注浆装置在深孔爆破封孔中的应用

赵 敏

(晋城煤业集团赵庄煤业,山西 晋城 048000)

顶板钻孔爆破工艺具有能量大、适应性强等优点,在巷道切顶留巷、卸压护巷中应用十分普遍。传统封孔方式为炮泥封孔,使用炮泥机制作炮泥卷,人工用炮棍捣入孔内,封孔长度不小于钻孔深度的1/3。封孔长度在3 m 以内时,能够取得较为理想的封孔效果。但是卸压护巷爆破钻孔深度达30~60 m,封孔长度10~20 m,填塞炮泥方式存在人工劳动强度大、填塞不实、工时过长的问题,严重影响爆破施工进度[1-3]。本文以赵庄煤业爆破卸压护巷为工程背景,研究囊袋注浆装置及工艺,以期能够替代炮泥,实现深孔快速封孔,提高爆破效率。

1 工程背景

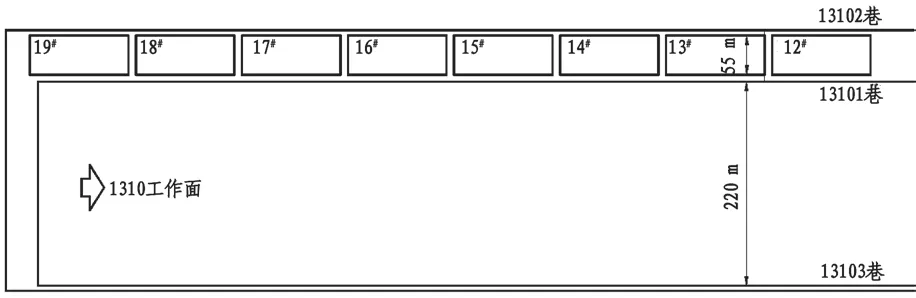

赵庄煤业一盘区开采3#煤层,煤层埋深750~850 m,煤层厚度4.5 m,1310 大采高工作面走向长度2600 m,倾向长度220 m。布置3 条顺槽,13101、13102、13103 顺槽,断面尺寸为宽×高=5 m×4.5 m,其中13101 和13103 顺槽为进风巷,13102 为回风巷,保护煤柱净宽55 m。工作面与巷道位置关系如图1 所示。其中,13102 巷为复用巷道,需要留下为下一工作面服务。

图1 工作面巷道及横川位置示意图

但由于高地应力、围岩强度低、剧烈采动影响等原因,1310 工作面回采过后,13102 巷滞后变形十分严重,巷帮收缩约2.5 m,顶板下沉量约1 m,底鼓超过1.5 m,剩余断面不足5 m2,需要进行1~2遍巷修才能满足下一工作面通风需求,耗费大量的人力物力。后来对复用巷道采取了注浆加固和锚索补强的综合治理方案,在地质正常段取得了良好的效果,但是在地质异常段,如过断层、陷落柱、软煤区、超高区、复合泥岩顶板区等,效果甚微,变形仍然十分严重。因此,计划对这些地质异常段采取深孔爆破卸压方式,从根本上减轻顶板压力,提高复用巷道维护效果。

2 原爆破卸压实施方式及存在问题

2.1 实施方式

切顶爆破在13101 巷内实施,一方面切断工作面与煤柱上方基本顶的联系,另一方面有利于端头区垮落,避免端头悬顶危害。

钻孔参数:顶板爆破钻孔设计为一排,开孔位置距煤柱一帮0.5 m,如图2(a)所示。钻孔垂直于巷道倾向,由于巷道高度不足以施工垂直钻孔,向采空区方向倾斜,与水平方向夹角75°,钻孔垂直高度30 m,孔深31.5 m,孔径均为75 mm,钻孔间距2 m。为了增强爆破效果,每两个爆破孔之间增加1 个空孔,空孔参数与爆破孔一致,钻孔布置剖面图如图2(b)所示。

图2 爆破钻孔布置示意图

装药:爆破孔封孔长度不小于孔深的1/3,即不小于10.5 m,设计封孔长度11.5 m,则装药长度设计为18 m,中间2 m 固定导爆索和雷管。装药管采用定向聚能管,10 根,2 m/根。里端9 根装药,每根管内装4 卷药卷,长度500 mm/卷,导爆索与最里1 根药卷连接,从管壁外引出,依次装入9 根装药聚能管,导爆索在第9 根下方与雷管连接,置于第10根空管内,雷管脚线从空管下端引出到孔口,然后用阻燃泡沫将第10 根空管填实,固定雷管。

封孔:设计封孔长度11.5 m,设计炮泥封孔,炮泥机制作炮泥卷,人工用炮棍填塞。通过炮棍长度控制封孔长度。

2.2 存在问题

工作面每天推进速度约8 m,至少需要爆破4~5 个钻孔才能满足工作面推进需求。每天可以施工10 个钻孔,但封孔深度大,炮泥封孔速度慢,平均1 个班只能封1 个孔,且存在填塞不实、不均匀现象。同时部分钻孔导通了顶板水,孔内一直出水,虽然炸药、雷管、导爆索防水,但造成炮泥吸水软化,呈泥浆状,影响了封孔质量。爆破中多次出现炮泥段整体爆出现象,严重影响爆破施工进度。因此,必须缩短封孔时间,提高封孔效率。

3 囊袋注浆封孔装置及封孔工艺

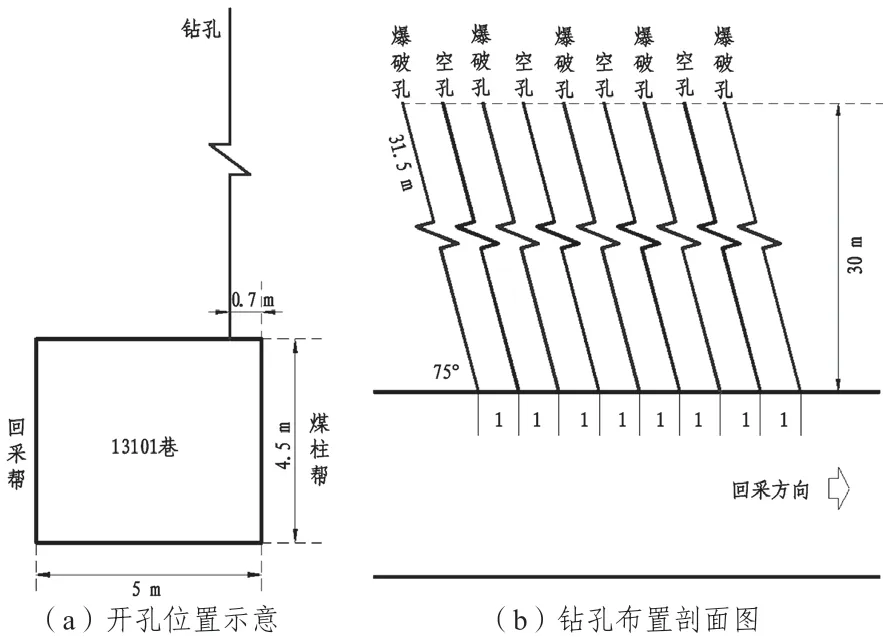

3.1 囊袋装置结构

两端为内、外两个囊袋,囊袋采用柔性隔水材料制作成双层圆柱形,空心,如图3(a)所示。囊袋内外层之间开有圆孔,插入一根可弯曲塑料管连接两个囊袋,1 处开口,2 处安装低压爆破片,开启压力为0.5 MPa。囊袋为空心,中部采用PVC 管连接,送入指定位置,PVC 管在3 处开小孔,内端用堵头堵实,如图3(b)所示。

图3 囊袋装置结构示意图

3.2 封孔工艺

封孔时,注浆管先连接图3(b)中的塑料管,从1 出口灌入内囊袋内,囊袋膨胀紧贴孔壁,阻隔孔内流水进入封孔段。当囊袋内的浆液压力超过0.5 MPa 时,2 处低压爆破片打开,浆液进入外囊袋。内外囊袋均灌满浆液后,泵压会停止不动,稳压1 min,关闭孔口阀拔下注浆管。等待10 min左右,将注浆管连接PVC 管,浆液从3 出口进入,灌满整个封孔段,灌满后稳压1 min。关闭孔口阀门拔掉注浆管,等待30 min 达到一定强度后,即可进行爆破作业。

囊袋注浆封孔工艺特别适合多孔集中封孔,可进一步提高效率。

3.3 封孔材料及设备

封孔采用双液封孔材料,为A、B 双组分无机材料,使用时加水搅拌,水灰比0.8:1。单液可保持40 min 左右良好流动性,混合后30~150 s 失去流动性,约5 min 凝固,8~10 min 完全硬化,2 h 强度可达9 MPa 以上。可以根据强度需要提高或者降低水灰比,可调范围0.5:1~2:1,强度3~20 MPa。

考虑单孔封孔灌浆量较小,浆液水灰比要求高,封孔设备采用制浆、泵送一体的小型注浆泵。图4所示注浆泵,长400 mm,宽300 mm,高500 mm,体积较小,质量仅30 kg,便于移动。双液封孔材料包装规格为25 kg/包,搅拌桶设计体积50 L,A、B各1 袋料,便于控制水灰比,也不容易造成浪费。最大注浆压力可达5 MPa,满足现场注浆压力要求。

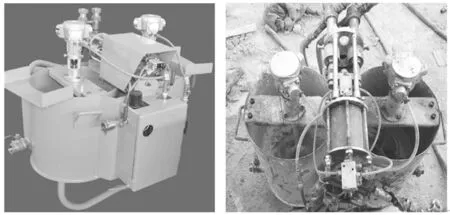

图4 小型气动封孔泵外观

4 效果考察

4.1 封孔效率

现场采取集中打孔、集中装药、集中封孔、集中爆破方式。每天2 个生产班,1 个检修班,利用2 个生产班和半个检修班进行打孔、装药、封孔,剩下半个检修班爆破。原来炮泥封孔方式1 个班封1 个孔,现在采用囊袋装置,封10 个孔仅需3 h,大幅提高了封孔效率,满足工作面日推进8 m 的需要,极大地减轻了人工劳动强度。

4.2 封孔效果

囊袋装置封孔,采用灌注流动性浆液的方式,封孔密实,不存在空隙,能够防止流水进入封孔段对浆液产生影响,浆液凝固速度快,强度增长迅速。

现场采用囊袋装置连续封孔90 个,爆破未出现封孔段整体爆出现象。

5 结论

(1)深孔爆破封孔中,传统炮泥存在效率低、劳动强度大、填塞不实等问题,封孔段容易整体爆出,且严重影响施工进度。

(2)囊袋注浆装置采用内外双囊袋依次灌浆、中部灌浆的封孔方式,采用速凝早强的双液封孔材料,配套小型一体封孔泵,实现了快速高效封孔。

(3)效果考察表明,与炮泥封孔方式相比,使用囊袋封孔装置后,由每天封1 个孔提高到3 h封10 个孔,效率大幅提高。爆破过程一切正常,未出现整体爆出现象。