纳米改性地聚合物胶凝材料述评与展望*

魏晓斌,李东庆,明 锋

(1. 中国科学院西北生态环境资源研究院 冻土工程国家重点实验室,兰州 730000; 2. 中国科学院大学,北京 100049)

0 引 言

地聚合物(geopolymer)是指采用天然矿物或固体废弃物及人工硅铝质材料为原料,在碱性溶液的激发作用下,经过一系列的解聚-缩聚反应,生成一种由SiO4和AlO4四面体结构组成的类似于有机高分子材料的空间三维网络聚合物,是一种新型绿色胶凝材料[1-2]。与传统硅酸盐水泥相比,地聚合物在力学强度、耐腐蚀、耐火隔热和固封重金属离子等多方面具有优良的性能,在建筑、废弃物处理、航空航天和国防等领域具有广阔的应用前景[3-5]。然而,地聚合物混凝土也存在一些缺点,如固化时间难以控制,不利于施工浇筑;固化收缩大,容易引起开裂;潜在的碱集料反应风险大[6]。这些缺点使得对地聚合物混凝土进行改性研究十分必要。另外,在一些特定的应用环境中,如地下工程、海岸与近海工程、寒区工程等,人们总希望地聚合物混凝土具有更加优异的性能来满足工程建设的需要,进而采取多种措施提高其某一方面的性能,其中通过纳米材料改性地聚合物胶凝材料是一条可行的途径,也是近年来研究的热点[7-10]。

本文从纳米材料对地聚合物拌合物和易性、力学性能和耐久性能的影响入手,梳理了近年来有关纳米改性地聚合物胶凝材料的研究,分析了纳米材料的改性机理,探讨纳米材料改性可能存在的问题,以期探索出未来可能的研究重点。

1 纳米材料

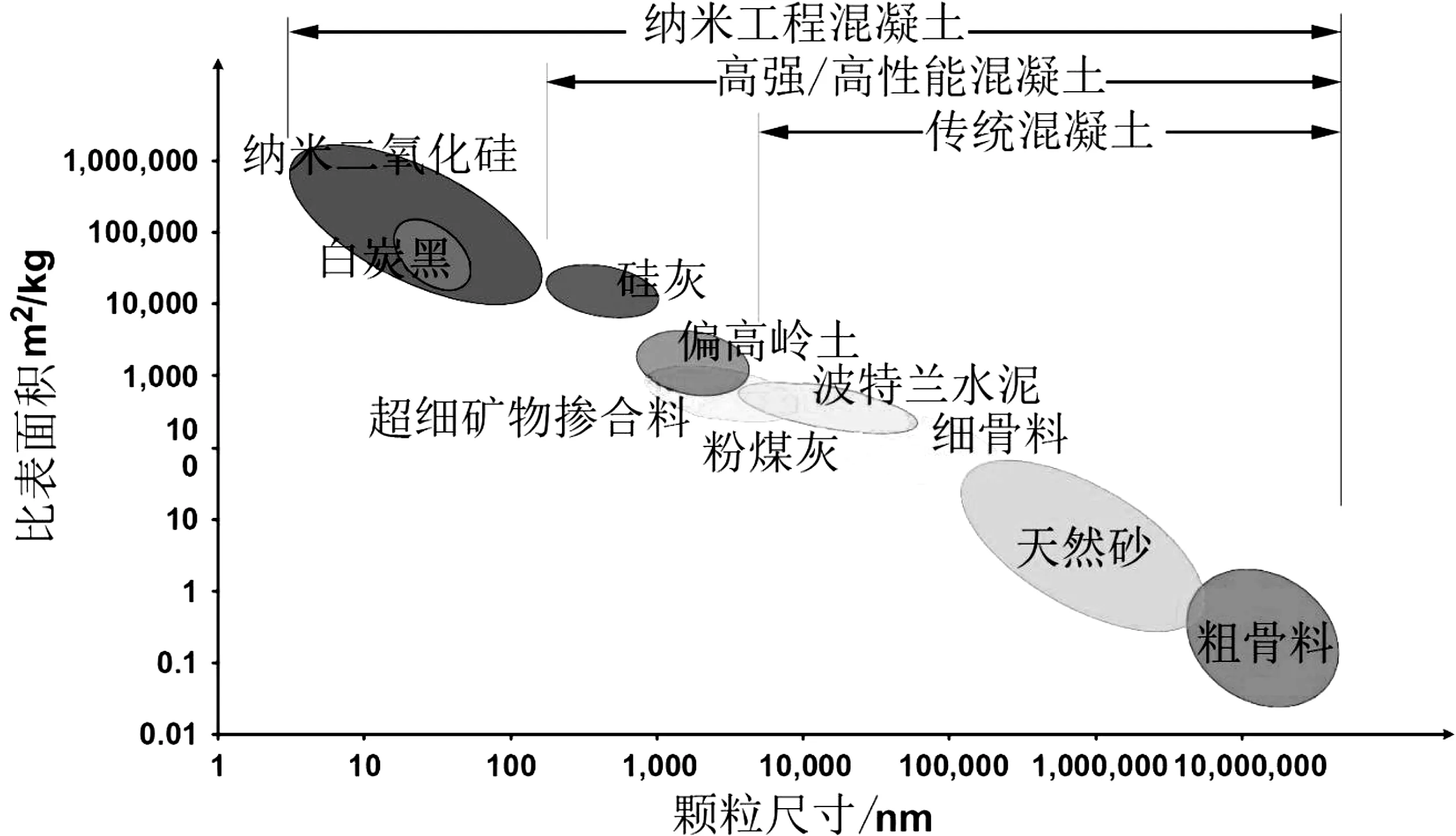

纳米材料是指在三维空间中至少有一维处于纳米尺寸(1~100 nm)或由它们作为基本单元构成的材料[11]。如图1所示,纳米材料具有表面效应、小尺寸效应和微集料效应[12]。研究[13-15]表明,将纳米颗粒材料掺加到传统的硅酸盐胶凝材料中,能够充分发挥纳米材料的孔隙填充效应、火山灰效应和成核效应的优势,从而改善了界面和孔隙微结构,促进了水化反应,使得混凝土力学强度和耐久性能都得到了提高。鉴于纳米材料良好的改性性能,研究人员希望通过掺入纳米材料来改善地聚合物混凝土的力学强度和耐久性能,因此,开展了较多的相关研究。

图1 不同类型混凝土材料中各组分粒径尺寸与比表面积分布[17]Fig 1 Particle size and specific surface area distribution of each component in different types of concrete materials

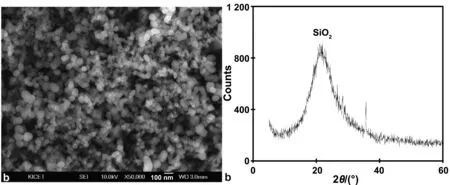

在地聚合物混凝土改性中常用的纳米材料有:纳米SiO2(NS)、纳米TiO2(NT)、纳米Al2O3(NA)、纳米黏土(NC)以及纳米碳管(CNT)和氧化石墨烯(GO)等,图2给出了纳米SiO2扫描电镜图像和X射线衍射图像。A.H. Korayem[16]等人将这些常用的纳米材料在几何维度上进行了分类,分为零维(如SiO2, TiO2,Al2O3等)、一维(纳米碳管)和二维(氧化石墨烯)。

图2 纳米SiO2扫描电镜图像和X射线衍射图像[18]Fig 2 SEM and XRD images of nano-SiO2

2 纳米材料对地聚合物性能的影响

2.1 拌合物和易性的影响

2.1.1 流动性

拌合物流动性的大小反映拌合物的稀稠,直接影响着施工浇筑的难易和混凝土的质量。纳米颗粒具有超大的比表面积,使得拌合物需水量增大,通常会降低拌合物的流动性。

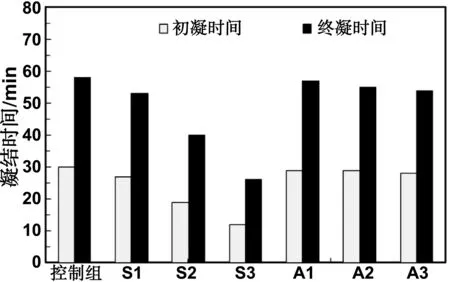

Deb, P. S.等[19]研究了粉煤灰基地聚合物砂浆中掺加了纳米SiO2对砂浆流动性的影响,做了三个系列的试验,即粉煤灰+NS组、85%粉煤灰+15%矿渣组、90%粉煤灰+10%波特兰水泥组,研究表明随着掺量的增加,砂浆的流动性降低,当掺量为3%时,流动性分别降低了14.8%,34.7%和37.5%。Shahrajabian, F.等[20]比较了不同掺量的纳米SiO2、纳米Al2O3和纳米黏土对矿渣基地聚合物混凝土抗冻融性能的影响,研究表明混凝土坍落度随掺量的增加而降低,当掺量为3%时,纳米SiO2的降低幅度最大,纳米Al2O3次之,纳米黏土的降幅最小。Gao X等[21]研究了粉煤灰-矿渣基地聚合物净浆的流动性,研究表明无论粉煤灰和矿渣的质量比是70/30还是30/70,浆体中加入纳米SiO2后,流动性都随掺加量的增加而降低,降低范围为16.8% ~ 45.9%。Duan Ping等[22]研究了粉煤灰基地聚合物浆体中掺加1%~5%纳米TiO2对浆体性能的影响,结果表明当掺量为1%、3%和5%时,流动性分别降低了7.91%, 21.39% 和 31.16%。Adak, D.[23]研究了不同掺量胶体纳米SiO2对粉煤灰基地聚合物砂浆性能的影响,当氢氧化钠浓度为12 mol/L时,掺量4%和6%试验组流动性降低了8.64%和4.94%,而8%和10%试验组流动性增大了9.9%和13.58%。Adak, D.等在另一研究[24]中发现,掺加6%的胶体纳米SiO2对粉煤灰基地聚合物混凝土流动性增大9.09%。Ibrahim, M.等[25]研究了不同掺量胶体纳米SiO2对天然火山灰基地聚合物砂浆性能的影响,结果表明掺量为1%和2.5%时混凝土流动性增加了3.66%和4.88%,而掺量为5%和7%时流动性分别降低了3.66%和7.3%。

从上述所列部分研究结果以及表1详细统计信息可以看出,大部分拌合物掺加纳米材料后的确降低了流动性,流动性的降低不仅与纳米粒子的掺量有关,而且因基体材料的不同而不同。流动性的降低主要归因于纳米颗粒超细的颗粒尺寸和超大的比表面积。同时,少量研究者发现掺加纳米材料后反而增大了流动性,Adak, D.等[23-24]仅描述了试验结果,未分析流动性增大的机理,Ibrahim, M.等[25]归因于纳米SiO2胶体的性质,流动性增大的机理研究不够透彻。

2.1.2 凝结时间

胶凝材料的凝结时间对施工有重大意义,初凝时间不宜过早,以便在施工时有足够的时间完成混凝土或砂浆搅拌、运输、浇筑成型;终凝时间不宜过迟,以免影响早期强度的形成。凝结时间对于地聚合物胶凝材料同等重要,许多学者研究了掺加纳米材料对凝结时间产生的影响。

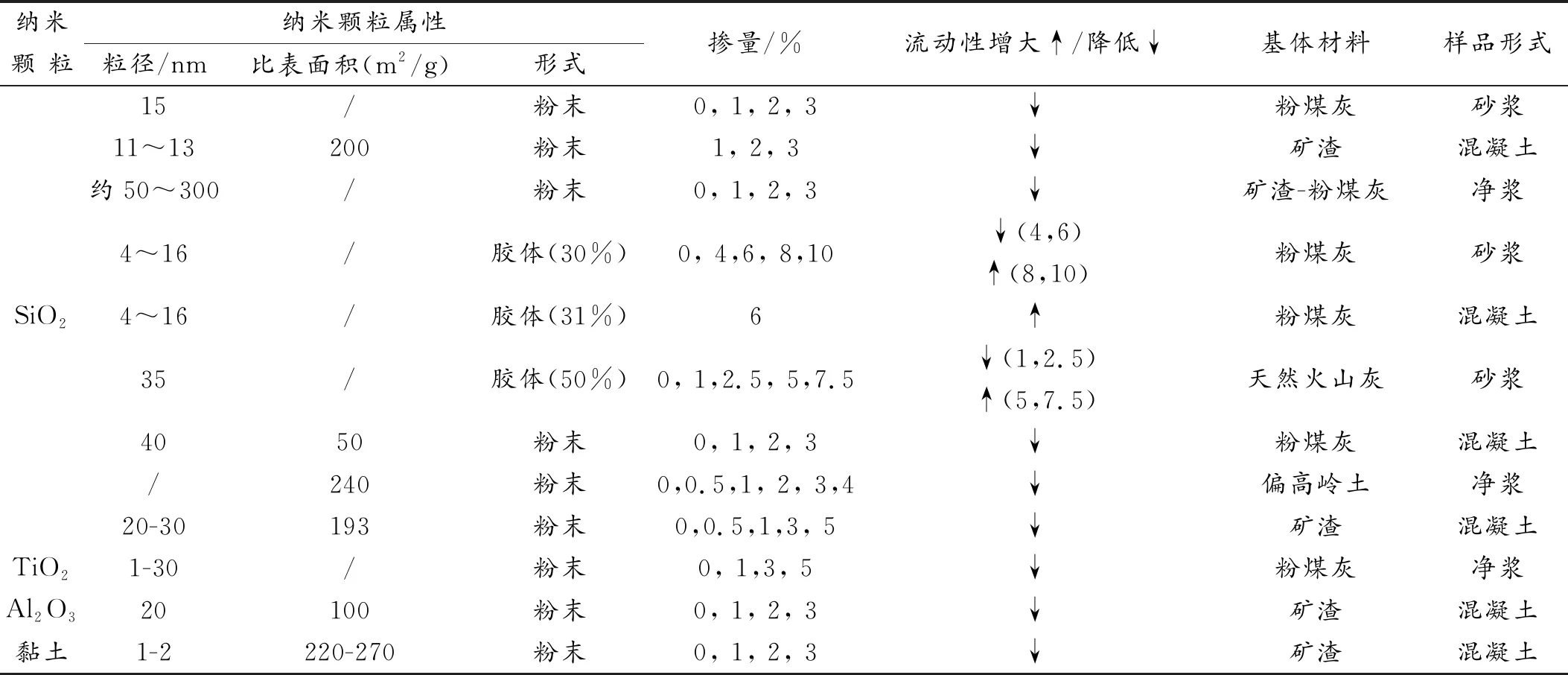

Deb, P. S.等[29]研究了不同掺量纳米SiO2对常温养护地聚合物净浆强度的影响,做了三个系列的试验,即粉煤灰+NS组、40%粉煤灰+60%矿渣组、60%粉煤灰+40%波特兰水泥组,结果表明各组初凝和终凝时间都随掺量的增加而减小。Ibrahim, M.等[25]研究发现随着胶体纳米SiO2掺量的增加,净浆的初凝时间和终凝时间都在缩短,当替代掺量为1%、2.5%、5%和7.5%时,初凝时间缩短了13.7%、17.6%、25.5% 和 24.7%,终凝时间缩短了9.1%、13.6%、16.7%和15.8%。Adak, D.等[23]研究发现,当胶体纳米SiO2掺量为4%、6%、8%和10%时,初凝时间分别缩短了42.93%、35.86%、21.21%和2.53%,终凝时间分别缩短了40.87%、36.5%、17.15%和12.77%。Chindaprasirt, P.等[30]采用纳米SiO2和Al2O3来调控高钙粉煤灰基地聚合物的凝结硬化时间,研究发现增加SiO2或Al2O3的含量能够加速凝结,并且最佳的SiO2/Al2O3的含量调控比值范围为3.20-3.70。Phoo-ngernkham, T.等[31]在高钙粉煤灰地聚合物中添加纳米SiO2和Al2O3来研究对地聚合物性能的影响,图3是地聚合物净浆的凝结时间,可以看出随着纳米SiO2添加量的增大地聚合物初凝和终凝时间明显缩短,但纳米Al2O3对地聚合物凝结时间的影响非常小。

表1 纳米材料对地聚合物流动性的影响

图3 地聚合物净浆的凝结时间[31]Fig 3 Setting time of geopolymer paste

另外,Gao, X.等[21]研究发现,不同掺量的纳米SiO2对粉煤灰-矿渣基地聚合物浆体的初凝和终凝时间有不同程度的延长,当掺量为3%,粉煤灰与矿渣的质量比为70/30时,初凝和终凝时间分别延长了26.32%和20.3%,当质量比为30/70时,初凝和终凝时间分别延长了37%和19.72%,作者同样归因于纳米颗粒材料巨大的表面积。

由上述研究结果可以看出,有些纳米材料的加入缩短了地聚合物的凝结时间,有些对凝结时间不产生影响,有些延长了凝结时间。因此,对影响机理还须深入研究。

2.2 力学性能的影响

强度是混凝土最重要的力学性质,强度又密切影响着混凝土的其他性能,因此,纳米材料改性地聚合物首要考察的指标是强度,众多学者对纳米改性地聚合物净浆[22,27,29,31-38]、砂浆和混凝土[19-20,23,25,28,39-41]强度做了很多研究。

2.2.1 地聚合物净浆

Deb P S等[29]研究发现,不同掺量的纳米SiO2对粉煤灰基地聚合物净浆7、14和28 d龄期的抗压强度都有提高,当掺量为0.5%、1%、2%和3%时,粉煤灰+NS组28 d龄期的抗压强度分别提高了44%、87%、129%和93%,最佳掺量为2%;在另外两组试验中净浆的强度同样都有提高。Assaedi, H.等[33]研究了不同掺量纳米黏土对粉煤灰基地聚合物性能的影响,研究表明,掺量为1%、2%和3%时,净浆样品28 d龄期的抗压强度提高了5.9%、23.4%和8.1%,抗折强度提高了13.3%, 24.4% 和 15.6%,最佳掺量为2%。Duan Ping等[22]研究发现,当纳米TiO2掺量为1%时,粉煤灰基地聚合物浆体1、3、7、28、56和 90 天龄期的抗压强度提高了7.1%、3%、4.4%、5.4%、4.7%和3.8%,当掺量为5%时,抗压强度提高了5.1%、17.4%、17.8%、22%、22%和19.2%。Phoo-ngernkham, T.等[31]研究了不同掺量纳米SiO2和Al2O3对粉煤灰基地聚合物净浆强度的影响,研究表明,当纳米SiO2掺量为1%、2%和3%时,28 d龄期抗压强度提高了19.26%、7.43%和0.34%,90 d龄期抗压强度提高了30.2%、31.47%和22.1%;当纳米Al2O3掺量为1%、2%和3%时,28 d龄期抗压强度提高了22.29%、25.34%和6.1%,90 d龄期抗压强度提高了43.15%、26.9%和17%。Yang, L. Y.等[34]研究了掺加0.5%的TiO2对矿渣基地聚合物强度的影响,研究发现3、7和28 d龄期的浆体抗压强度提高了9.71%、15.45%和9.38%,同时抗弯强度也提高了24.96%、24.60%和37.69%。Guo Xiaolu等[35]以90%粉煤灰和10%城市固体废弃物焚烧灰的混合物为基体,掺加不同量的纳米SiO2和γ-Al2O3,制备了地聚合物浆体试样,研究结果表明,掺量为0.5%、1%、1.5%、2%和2.5%时,纳米SiO2的试样28 d龄期的抗压强度提高了4%、11%、14%、11.2%和6.5%,纳米γ-Al2O3的试样28 d 龄期的抗压强度提高了4%、6.5%、8%、13%和8.5%。

Lo, K. W.等[36]研究了不同掺量纳米SiO2对偏高岭土基地聚合物浆体强度的影响,结果表明当掺量为0.5%时,1、7、14、28和56 d龄期的抗压强度提高了约12.2%、3.7%、2.6%、2.1%和1.5%,当掺量为1%和2%时,抗压强度反而降低。Rashad, A. M.等[27]同样研究了不同掺量SiO2对偏高岭土基地聚合物浆体强度的影响,结果表明,当掺量为0.5%时,7和28 d龄期抗压强度提高了9%和10%,当掺量为1%~4%时抗压强度都有不同程度的降低,掺量4%的试样28 d龄期抗压强度降低了71%。

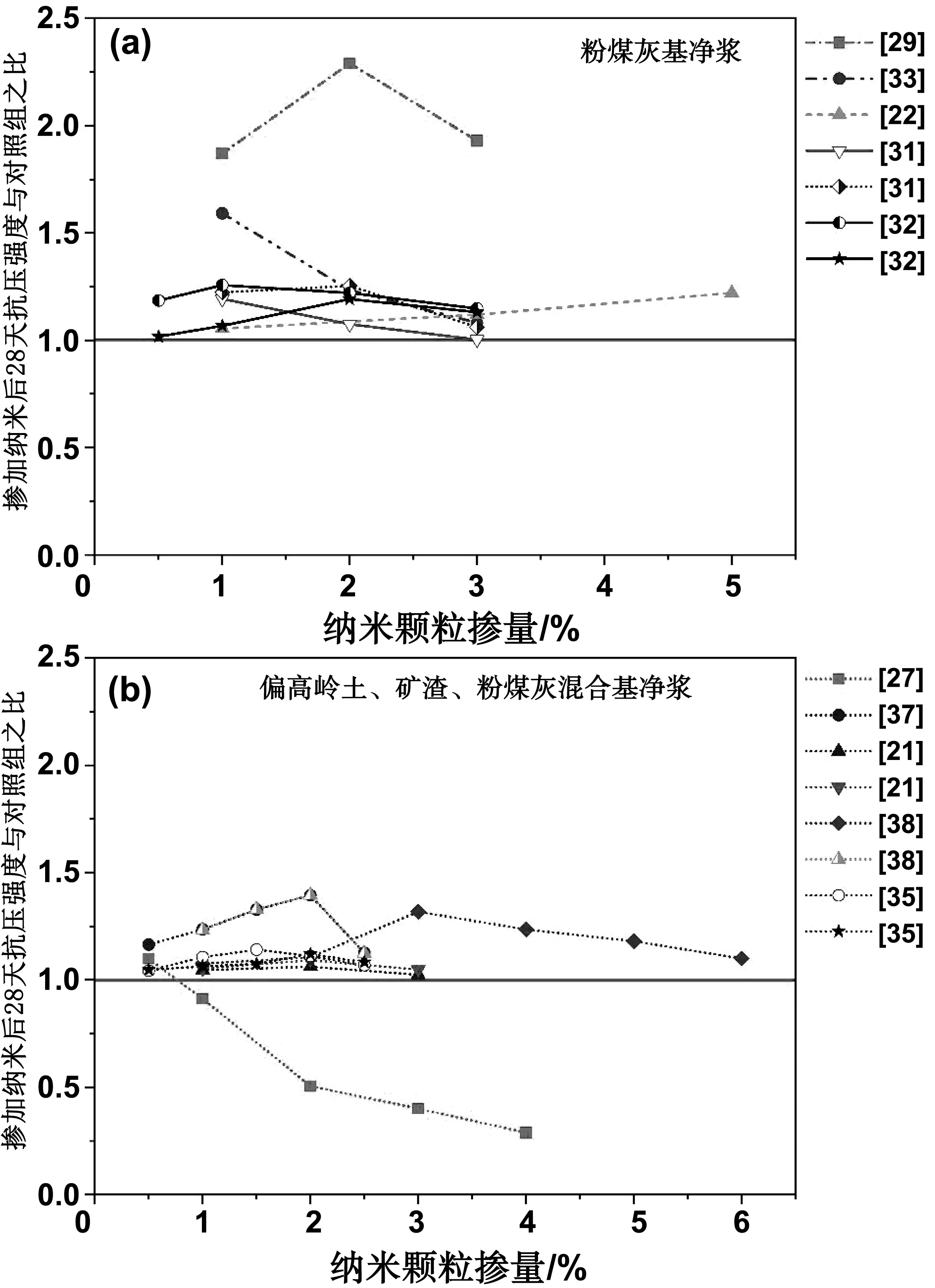

图4 掺加纳米材料地聚合物净浆抗压强度统计(28 d龄期,(a)粉煤灰基净浆;(b)混合基净浆)Fig 4 Statistical chart of compressive strength of geopolymer paste with nano materials (at 28 days)

2.2.2 地聚合物砂浆

Deb P S等[19]的研究试验中发现掺加1%~3%的纳米SiO2提高了各个组试样的抗压强度,其中掺量为2%,90 d龄期时,粉煤灰+NS组的抗压强度提高了约98.6%,85%粉煤灰+15%矿渣组提高了约86.4%,90%粉煤灰+10%波特兰水泥组提高了约s96.8%。Ramezanianpour, A. A.等[40]研究了不同掺量纳米SiO2对矿渣基地聚合物砂浆力学性能的影响,结果表明,当掺量为2%时,28和90 d龄期的抗压强度提高了20.84%和31.56%,粘结强度也有提高;当掺量为4%时,28和90 d龄期的抗压强度提高了14.14%和14.64%。

Adak, D.等[23]研究发现,对于粉煤灰基地聚合物砂浆,掺加纳米SiO2提高抗压强度依赖于NaOH溶液的浓度。当NaOH溶液的浓度为8 mol/L时,掺量4%和6%的试样28 d龄期抗压强度降低了24.4%和2.96%,掺量8%和10%的试样强度增加了2.6%和2.3%;当NaOH溶液的浓度为12 mol/L时,掺量4%、6%、8%和10%的试样28 d龄期抗压强度增加了0.9%、16.13%、15.15%和8.1%。

T,Revathi等[39]研究了不同掺量纳米SiO2对粉煤灰(80%)-矿渣(20%)基地聚合物热-力学性能的影响,结果表明,掺量为0.5% ~ 2.5%时,砂浆试样的抗压强度有不同程度的提高,掺量为3%时,抗压强度反而降低;当掺量为2.5%时,28和90 d龄期的抗压强度提高了41.87%和53.76%。

2.2.3 地聚合物混凝土

Adak, D.等[24]研究了掺加胶体纳米SiO2对粉煤灰基地聚合物混凝土性能的影响,结果表明,掺量为6%时,28 d龄期试样的抗压强度、劈裂抗拉强度和弹性模量分别提高了32.24%、27.73%和21%,同时,混凝土与两种钢筋的粘结强度也提高了28.78%和23.2%。Their, J. M.等[41]研究了掺加纳米SiO2对矿渣(50%)-粉煤灰(50%)基地聚合物混凝土性能的影响,发现纳米SiO2掺量2%时,28和90 d龄期的混凝土抗压强度分别提高了12.2%和17%。Ibrahim M等[25]研究发现纳米SiO2掺量为1%、2.5%、5%和7.5%时,1 d龄期的混凝土试验抗压强度降低了,7天和28 d龄期的抗压强度提高了,最佳掺量为5%。

Behfarnia K等[28]研究了不同掺量纳米SiO2对矿渣基地聚合物混凝土性能的影响,结果表明,当掺量为0.5%、1%和3%时,试样28 d龄期的抗压强度提高了2%、7%和12%,90 d龄期提高了4%、6%和11%,但是当掺量为5%时,28 d龄期抗压强度降低了8%,90 d龄期又提高了2%。

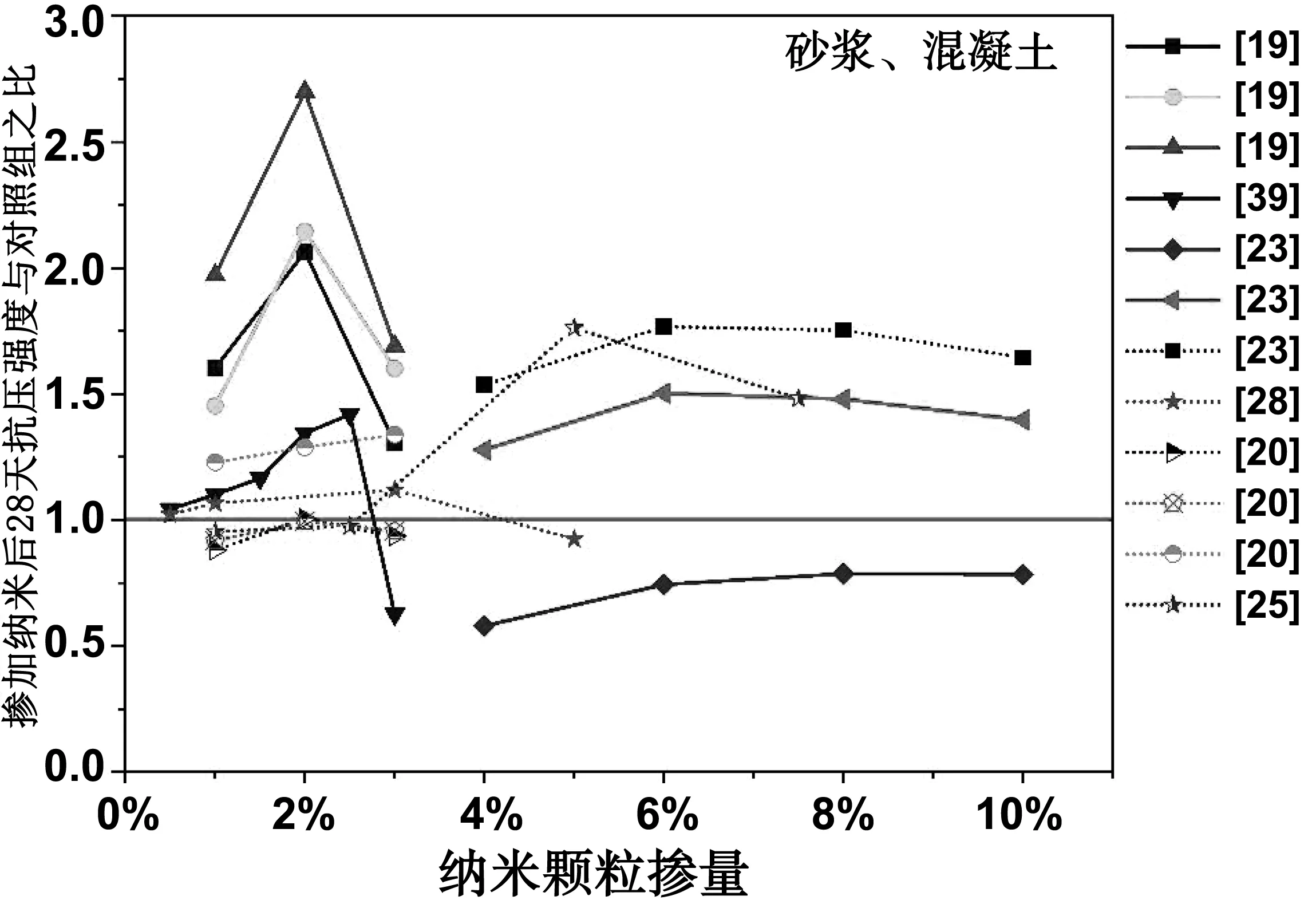

图5 掺加纳米材料地聚合物砂浆混凝土抗压强度统计图(28 d龄期)Fig 5 Statistical chart of compressive strength of geopolymer mortar and concrete mixed with nano materials (at 28 days)

综合上述已有文献的研究结果和图4、5给出的统计分析,可以看出纳米材料的掺入的确对抗压强度有提高作用,同时有少量研究者发现纳米材料的掺入对抗压强度有降低作用。另外,从图中可以看出大多数研究者试验采用掺量集中在1%~3%之间,少量研究者使用掺量达到7.5%~10%,最佳掺量为基本集中在1% ~2%之间。

远看,菊花是粉紫色的。它是那么的优雅,又是那样的可爱;近看,粉红色的花瓣中还有一点点惹人喜爱的嫩黄色。小小的花朵,玲珑可爱,就像一只只粉紫色的小蝴蝶。

2.3 耐久性的影响

2.3.1 抗渗性

混凝土的抗渗性是混凝土抵抗有压介质渗透作用的能力,是决定混凝土耐久性最基本的因素。混凝土渗透的主要原因是由于内部的孔隙形成连通的渗透通道。因此,对于纳米改性地聚合物混凝土的抗渗性,众多学者也做了深入研究。

Yang L Y等[34]研究发现掺量0.5%的纳米TiO2可显著降低矿渣基地聚合物浆体试样的孔隙率,28 d龄期的总孔隙率从对照组的28.5%降低到19.7%,中孔(1.25~25 nm)孔隙率从25.6%降低到15.2%,如图6所示。Gao, X.等[21]研究发现,纳米SiO2掺量为1%~3%都能降低地聚合物净浆试样的孔隙率,其中掺量为2%时的孔隙率最低,当粉煤灰与矿渣的质量比为70/30时,28 d龄期孔隙率从30.5%降低到27.2%;当质量比为30/70时孔隙率从26.4%降低到24.2%。Assaedi H等[33]研究发现,掺加纳米黏土能够降低粉煤灰基地聚合物净浆的孔隙率和吸水率,对于28 d龄期的试样,当掺量为1%、2%和3%时,孔隙率降低了4.1%、7.2%和5.4%,吸水率降低了8.26%、17.35%和12.4%,由此认为2%的掺量是最佳掺量。Nuaklong P等[26]研究了不同掺量纳米SiO2对粉煤灰基再生骨料混凝土性能的影响,结果表明,掺量1%、2%和3%时,7 d龄期的孔隙率分别为10%、12.5%和16.5%,而对照组为23.8%;吸水率分别为4.6%、5.4%和6.8%,对照组为10.3%。

Behfarnia K等[28]研究发现纳米SiO2的掺加使得短期和总的吸水率增大,当掺量为0.5%、1%、2%、3%和5%时,短期的吸水率为2.7%、3.02%、4.1%和4.82%,对照组为2.39%;总的吸水率为3.1%、3.4%、5.05%和5.74%。另外作者还做了快速氯离子渗透的试验,结果表明掺加纳米SiO2增大了电荷迁移量,并且随掺量的增大而增大。同样,Nuaklong P等[26]在研究中发现,掺入纳米SiO2增大了氯离子的渗透深度,并且随掺量的增大而增大,主要归因于纳米SiO2的掺入使得C-S-H凝胶中CaO/SiO2比值降低,导致氯离子结合能力降低而有利于氯离子深入渗透到基体中。由此可以看出,掺入纳米SiO2降低了孔隙率,但不意味着降低了氯离子渗透率,有别于传统波特兰水泥复合材料。

图6 掺加与未掺加纳米TiO2的地聚合物浆体试样累计孔隙率[34]Fig 6 Cumulative porosity of geopolymer paste with and without nano-TiO2

2.3.2 抗侵蚀性

当混凝土所处环境中含有侵蚀性介质时,混凝土便会遭受侵蚀。混凝土在地下工程、海岸与海洋工程等恶劣环境中的大量应用,对其抗侵蚀性能提出了更高的要求。混凝土的抗侵蚀性与所用胶凝材料的品种、混凝土的密实度和孔隙特征等相关。许多学者利用纳米材料超细的颗粒尺寸的优势,提高地聚合物混凝土密实度和改善孔隙结构,从而提高混凝土抗侵蚀性能。

Deb, P. S.等[19]将掺加和未掺加纳米SiO2的粉煤灰基地聚合物砂浆试样浸泡在3%的硫酸溶液中90 d,结果证明掺加2%纳米SiO2的试样具有更高的抗酸腐蚀的性能,抑制了强度的劣化。Cevik, A.等[42]研究发现,在质量分数5%的H2SO4溶液、5%的MgSO4溶液和海水(3.5%的NaCl)溶液中,掺有3%纳米SiO2的粉煤灰基地聚合物混凝土试样表现出更高的抗侵蚀性能。

但是,Nuaklong P等[26]将掺有1%~3%纳米SiO2的粉煤灰基地聚合物混凝土试样浸泡在质量分数3%的H2SO4溶液中28 d,试样抗硫酸侵蚀的性能与对照组相比变差了。

2.3.3 抗冻性

Shahrajabian, F.等[20]将掺有纳米颗粒材料的矿渣基地聚合物混凝土养护90 d后进行冻融循环试验。当纳米SiO2的掺量为1%、2%和3%的试样经过300次冻融后,抗压强度的损失率分别为5.56%、4.89%和4.1%,其中对照组为6.14%;当纳米Al2O3的掺量为1%、2%和3%的试样经过200次冻融后,抗压强度的损失率分别为4.86%、3.98%和4.38%,其中对照组为5.1%;当纳米黏土的掺量为1%、2%和3%的试样经过200次冻融后,抗压强度的损失率分别为4.68%、3.59%和4.23%,其中对照组为5.1%。

2.3.4 抗碳化和干缩性能

地聚合物胶凝材料具有类似于沸石笼状结构,孔径分布范围较宽,孔隙中含有大量未反应的碱性溶液,易与环境中的CO2和水分发生化学反应,生成碳酸氢盐、碳酸盐等产物[9, 43]。碳化降低混凝土碱度,减弱对钢筋的保护作用,碳化也增加混凝土收缩,引起混凝土表面产生微裂缝,加速混凝土劣化,因此,一些学者希望通过掺加纳米颗粒材料来提高地聚合物混凝土抗碳化能力。

Behfarnia, K.等[28]将掺有0.5%~5%纳米SiO2的矿渣基地聚合物混凝土试样养护完成后,置入CO2浓度为4%,相对湿度为(65±5)%,温度为(22±3)℃的环境中,14和28 d后测试碳化混凝土深度,试验结果显示碳化深度随纳米SiO2掺量的增加而增加,当掺量为0.5%、1%、2%、3%和5%时,28 d碳化深度增加了1.38%、16.1%、32.61%和55.8%。可以看出纳米SiO2的加入并没有提高地聚合物混凝土的抗碳化能力,反而降低了。但也有学者研究发现纳米TiO2的掺入提高了地聚合物浆体抗碳化和干缩的能力,Duan Ping 等[22]将掺有1%~5%纳米TiO2的粉煤灰基地聚合物净浆试样40 ℃养护72 h之后置入CO2浓度为20%,相对湿度为(65±5)%,温度为(24±5)℃的环境中,测试3、7、28、90和180 d龄期的碳化深度,测试结果表明碳化深度随纳米TiO2掺量的增加而减小,并且龄期越长,不同掺量之间碳化深度的差异性越大。同时,在这一研究中,作者对净浆试样的干缩性能进行了探讨,结果显示干缩值随着纳米TiO2掺量的增加而减小。纳米TiO2的掺入提高了地聚合物浆体抗碳化和干缩的能力。

2.3.5 耐热性能

T,Revathi等[44]研究发现掺有0.5%~2%纳米SiO2的粉煤灰-矿渣基地聚合物砂浆具有较好的耐热性能,试验中将试样置于200、400、600和800℃的环境中持续2 h后测其抗压强度,其中掺量0.5%的试样能够保持最高的残余抗压强度。同时,作者还发现掺加纳米SiO2能提高试样的导热系数,归因于掺加纳米SiO2能产生更加致密的微观结构。

Rashad, A. M.等[27]研究发现将掺有0.5%~4%纳米SiO2的偏高岭土基地聚合物净浆试样置入400~1 000 ℃的环境中2 h,其中掺量0.5%的试样能保持最高的剩余强度。另外,可以看出剩余强度的高低与试样初始强度密切相关。

从已有的文献来看,关于掺加纳米材料对地聚合物混凝土耐热性能影响的研究较少,主要集中于掺加纳米SiO2,然而其他纳米材料掺加后的耐热性能如何,值得深入研究。

3 力学性能和耐久性影响机理讨论

3.1 积极作用机理

一般认为,纳米材料对地聚合物力学性能和耐久性能的提升主要归因于其超细的颗粒尺寸和超大的比表面积,众多研究者将具体的影响机理概括为:火山灰效应、填充效应和成核效应。

(1)火山灰效应:研究认为纳米SiO2颗粒表面有非常多的非饱和键≡Si-O-和≡Si-,具备更高的反应活性,能更充分地与体系中Ca(OH)2发生化学反应,生成更多的C-S-H,反应方程如(1)式所示[45]。

≡Si-O-+H-OH→≡Si-OH ≡Si-+OH→≡Si-OH ≡Si-OH+Ca(OH)2→C-S-H

(1)

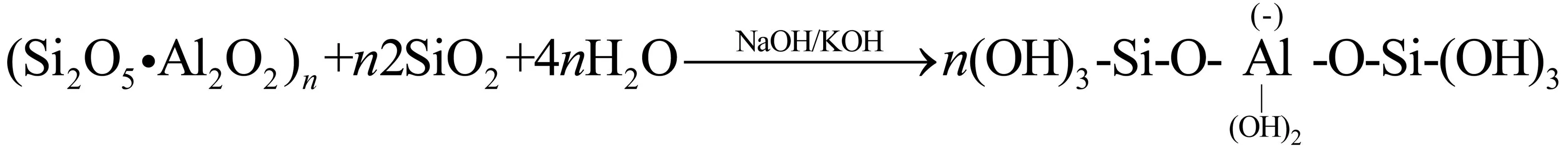

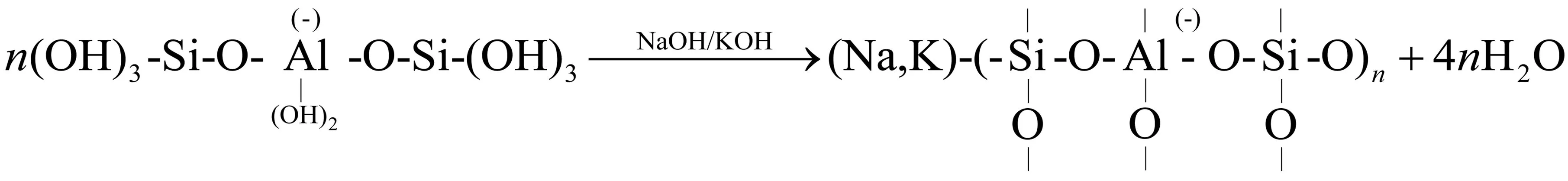

需要明确的是,地聚合物的化学反应体系和传统硅酸盐水泥水化体系有着本质的区别,由法国科学家Joseph Davidovits[1-2]提出了地聚合物化学反应方程式如式(2)和(3)所示。从(2)式可以看出,纳米SiO2的加入加速了硅铝质材料的溶解过程,SiO4和AlO4四面体单体浓度增大,从而使得式(3)的聚合过程加速,生成更多的地聚合物凝胶C-A-S-H和N-A-S-H。

(2)

(3)

事实上,C-S-H凝胶和C-A-S-H、N-A-S-H凝胶是共存的[46],尤其是高钙粉煤灰和矿渣基地聚合物体系中。两种胶体含量的增多使得力学强度增大[7]。

(2)填充效应:纳米颗粒能够填充体系中的孔隙,使得微观结构更加密实[18]。混凝土是凝胶浆体和骨料组成的复合材料,由于骨料的存在抑制了浆体均匀充分的填充作用(“墙效应”),骨料与浆体界面过渡区的孔隙率高于混凝土内部其他区域,界面过渡区成为“薄弱带”(如图7a),从而影响混凝土力学性能和耐久性。由于纳米材料非常小的颗粒尺寸,更容易靠近骨料表面,附着在纳米颗粒表面的水化产物能更充分地填充界面过渡区,使界面过渡区更加密实(如图7b),从而提高了混凝土的力学性能和耐久性[46]。

图7 水泥浆体与骨料界面过渡区电镜图像(a:未掺加纳米SiO2;b:掺加3%纳米SiO2)[46]Fig 7 SEM images of the interface transition zone between cement paste and aggregate: (a) without nano-SiO2; (b) mixed with 3% nano-SiO2

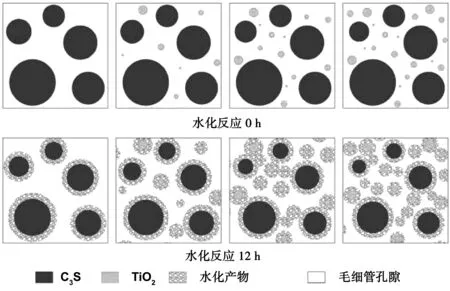

(3)成核效应:研究认为纳米颗粒为水化产物的形成提供了巨大的附着表面,如图8所示,水化产物附着在纳米TiO2颗粒表面,促进了水化产物的形成。

综合上述机理分析,采用纳米材料提升地聚合物力学性能和耐久性是三种“效应”综合作用的结果,起主导作用的“效应”因纳米材料类型而异。

3.2 消极作用机理

少量研究发现纳米材料的掺入对地聚合物的性能具有消极作用。对消极作用机理的深入研究较少。通常认为纳米材料的掺入量是产生消极作用的关键因素,如抗压强度随掺量的增大呈现先增大后减小的趋势,对于一个特定的反应体系存在一个最佳掺量,当掺量大于最佳掺量时,未反应的纳米颗粒反而容易在体系中聚集,导致基体过度的自干燥和开裂,形成“薄弱带”,从而降低了强度[19]。笔者认为还应该从纳米材料的活性与有效分散性,纳米材料与基体材料的相容性、协同性等方面深入研究作用机理。

图8 掺加纳米TiO2后C3S的水化过程(掺量:0%, 5%, 10%和15%)[47]Fig 8 Hydration process of C3S doped with nano-TiO2 (dosage: 0%, 5%, 10% and 15%)

4 关键问题探讨

4.1 纳米材料的活性

对已有的相关研究文献进行统计发现,目前纳米材料主要采用纳米SiO2,其他纳米材料的研究相对较少。研究者认为[48]纳米SiO2、纳米黏土与其他纳米材料相比具有更高的火山灰性,能更有效地参与化学反应;另外,纳米颗粒尺寸越小,比表面积越大,反应活性越高。值得关注的是,纳米颗粒的表面形态特征也是非常重要的因素,不同的形态代表着不同反应活性,图9给出了锐钛型纳米TiO2的三种表面形态(A正方双锥体;B平板型;C棒状)。然而在纳米材料改性地聚合物的相关文献中,未曾见到深入讨论纳米颗粒表面结构形态对改性效果产生的影响。另外市场上常见的纳米材料品类繁多,如纳米SiO2有亲水型和疏水型,纳米TiO2有锐钛型(Anatase)和金红石型(Rutile),纳米Al2O3有α,β,γ型等,不同的类型代表不同的活性,图10给出了纳米SiO2结晶结构示意图,结晶程度和交联程度都会影响到纳米SiO2的活性。因此,纳米颗粒用作改性添加剂时,如何合理正确选择适合基体体系的纳米材料类型值得深入研究,旨在以较小的掺加量获得最佳的改性效果,这样就能取得事半功倍的效果,同时可以大大减小掺量,节约成本。

4.2 相容性与协同性

在评价纳米材料改性地聚合物效果时,更应该关注纳米材料与体系中其它材料的相容性、协同性,如在D. Adak等[23]的研究中,纳米SiO2的改性效果强烈依赖于激发剂NaOH的摩尔浓度,当浓度为8 mol/L时地聚合物砂浆抗压强度不升反降,当浓度为12 mol/L时抗压强度提升比例非常高。另外,由于纳米材料颗粒非常大的比表面积,为了使拌合物获得较好的和易性,一种方法是增大拌合用水量,另一种方法是增大减水剂的用量,研究者往往会选择后者。因此,纳米材料掺量和减水剂使用量要协同匹配才能取得良好的改性效果[50]。

图9 锐钛型纳米TiO2颗粒表面形态[49]Fig 9 Surface morphology of anatase TiO2 nanoparticles

图10 纳米SiO2结晶示意图[48]Fig 10 Crystallization diagram of nano-SiO2

地聚合物胶凝材料与硅酸盐水泥有着不同的反应机理,纳米颗粒的掺入能够发挥火山灰效应、填充效应和成核效应,但纳米SiO2和纳米Al2O3掺入地聚合物中会参与聚合反应,实质上改变了硅铝质原材料中Si与Al的摩尔质量比[7,51]。如果这种改变起积极作用,则与前述三种效应产生叠加,反之,则会削弱前三种效应,甚至总体上表现出地聚合物性能降低的现象。因此,纳米SiO2和纳米Al2O3的改性作用还依赖于原材料中Si与Al的摩尔质量比。

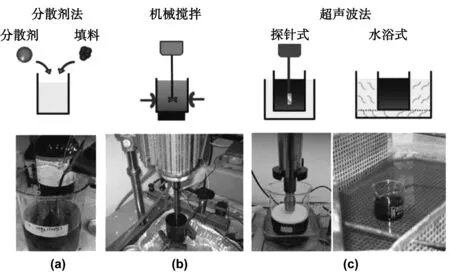

4.3 纳米颗粒有效分散

纳米材料由于颗粒尺寸太小而容易产生团聚[52],图11给出了纳米TiO2颗粒分散前后的电镜图像,可以清晰地看到分散前后的形态差异。团聚阻碍纳米在基体中充分分散,降低了改性效率,因此,众多研究者采取了不同的分散方法来避免或减少纳米颗粒团聚。分散的第一步是利用充分的能量将团聚体分解成更小尺寸的团聚体,甚至纳米颗粒原始尺寸;第二步是保持分散状态的稳定,防止再次团聚[16]。如图12所示,常见的分散方法[53]有物理法如高速机械搅拌、超声波破碎法和球磨,化学法如有机溶剂表面改性。通常将物理方法和化学方法结合起来,以便获得理想的分散状态。

图11 纳米TiO2颗粒分散前后电镜图像[34]Fig 11 SEM images of nano-TiO2 particles before and after dispersion

图12 纳米材料颗粒常用分散方法[53]Fig 12 Common dispersion methods of nano material particles

纳米材料的分散是改性地聚合物胶凝材料应用的关键技术,不仅要在水溶液中分散,而且要在胶凝材料拌合物环境中充分分散[54],是一项极具挑战的工作。然而众多研究试验表明分散效果的评价主要来源于纳米颗粒在水溶液中的分散,而针对胶凝材料拌合物的研究较少。为了取得良好的分散效果,对纳米颗粒表面进行改性是一条可行的途径[55-56]。聚羧酸型高效减水剂(PCE)是一种具有梳状结构的共聚物,在硅酸盐混凝土和地聚合物中被广泛用作减水剂[57-60]。由于这种梳状结构,研究者能够很灵活地调整其侧链的长度、主链上吸附基团的数量和类型以及分子量,这样能够为具体应用目标而精准设计分子结构[61-63]。顾越[64-65]提出了通过核壳结构充分分散纳米SiO2的思路,合成了一系列纳米SiO2-聚羧酸共聚物核壳纳米粒子(NS@PCE) (图13),结果表明这种NS@PCE粒子具有更好的分散性和加速水泥浆体水化反应的性能。因此,精准设计适合于地聚合物反应体系的核壳纳米粒子具有非常重要的意义,值得深入研究。

对于纳米材料有效分散性的评价,一般的做法是采用常用的物理化学方法进行分散处理,假设认为纳米材料颗粒在水溶液或胶体环境中得到了较好的分散,然后掺加到基体材料中,如果性能得到了提升,便佐证了假设。因此,难以评价颗粒有效分散所产生的贡献,评价方法还应该从定量化、多指标方面深入研究,如,采取某一分散方法后,比较未分散和分散后团聚体的尺寸,进而比较这种尺寸的改变所带来的性能的改变。

图13 核壳纳米粒子(NS@PCE)结构示意图[65]Fig 13 Schematic diagram of core-shell nanoparticle structure (NS@PCE)

5 结 语

本文回顾了纳米材料改性地聚合物胶凝材料过程中的一系列问题,包括拌合物和易性、硬化固体力学性能和耐久性三个方面。主要结论有:

(1)纳米材料颗粒的掺入降低了地聚合物拌合物的流动性,缩短了凝结时间;同时,少量研究得到了相反的结果。

(2)纳米材料颗粒的掺入提高了地聚合物力学性能和耐久性能,主要归因于纳米材料的火山灰效应、填充效应和成核效应,性能提升的幅度大小与掺量有关,也与纳米材料类型相关,最佳掺量基本集中在1%~2%范围之内;同时,也有少量研究发现掺入纳米材料降低了力学性能和耐久性。

纳米材料改性地聚合物目前取得了许多成果,具有巨大的应用潜力。笔者分析认为未来在某些方面可能还须深入研究:

(1)纳米材料对地聚合物性能的积极作用和消极作用所隐含的深刻机理是纳米改性需要进一步解决的关键问题。

(2)合理选择与地聚合物反应基体相适应的纳米材料类型,提高改性的效能。

(3)揭示纳米材料与地聚合物中其他组分的相容性、协同性规律是纳米改性研究的重点。

(4)精准设计,开发出适用于地聚合物反应体系的纳米核壳粒子,提升纳米粒子分散的有效性。分散性评价方法还应该定量化、多指标化,为纳米改性地聚物提供参考。