超声水浸法高精度测量玻璃材料声速的研究

魏文卿,张媛媛,徐 涛,刘 红,伍 凡

(1.中国科学院光电技术研究所,四川成都 610209;2.中国科学院大学,北京 100049)

0 引 言

超低膨胀玻璃具有超低热膨胀系数的优良特性,成为许多天基、地基光学系统和激光系统反射镜的主选基体材料,其热膨胀系数的均匀性直接影响到镜面的加工质量和像质稳定性[1-5]。声速是评价材料的重要物理性能指标之一,声速结合其他物理量进行运算,可获得更多的材料物理性能特征[6-7]。徐彦霖等[8]使用德国 Krautkramer公司的超声波检测仪(USIP 12)及其配套的测厚模块(DTM 12),通过对奥氏体不锈钢声速的测量无损评价了材料的晶粒尺寸,声速测量精度为0.71 m.s-1。张颜艳等[9]选用MODEL 5072PR作为脉冲发射源,并结合高采样率的示波器同样对奥氏体不锈钢的声速进行了测量,测量精度为0.5~3 m.s-1。

这些测量系统本质上是采用脉冲反射法进行声速测量。它们用高精度千分尺或测微仪测量被测样品的厚度,由自身的测厚模块或者结合高采样率的数字示波器对超声回波信号进行采集并精确地读取超声波在样品内部的传播时间,从而获得被测固体材料的声速。虽然能取得较高的声速测量精度,但系统的构成较为复杂且不易集成化[10]。

常用的测量超低膨胀玻璃热膨胀系数的方法有干涉法和光弹性分析法,它们均属于取样测量,具有破坏性且测量过程费时。而相关研究表明,通过测量超声纵波声速可以间接获取超低膨胀玻璃的热膨胀系数值,从而能够实现热膨胀系数的快速、无损测量[11-12]。基于此研究现状,本文根据超低膨胀玻璃热膨胀系数的高精度测量要求,计算分析了其声速测量的精度要求,基于超声水浸脉冲反射法搭建了集成化程度较高的高精度声速测量系统,并对制备的玻璃样品的声速进行了测量,测量结果为后续使用该系统无损测量超低膨胀玻璃的热膨胀系数奠定了研究基础。

1 水浸脉冲反射法的声速测量原理

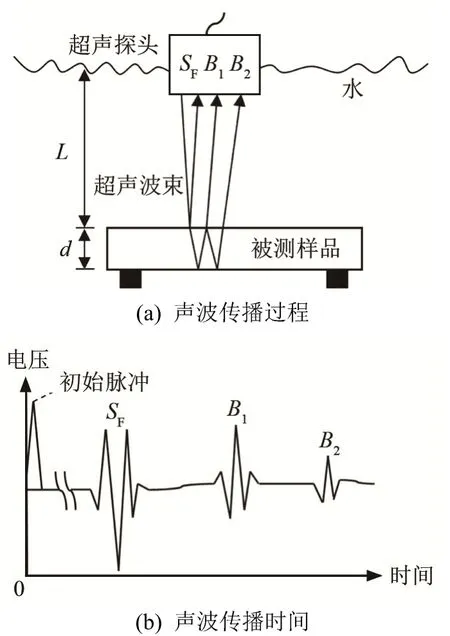

脉冲反射法是一种利用超声脉冲入射到两种不同介质交界面上发生反射的原理进行检测的方法。声波传播过程如图1(a)所示[13]。由超声探头发射脉冲波,当超声波束经耦合剂传播抵达待测样品后,首先于t1时刻在样品表面发生反射,反射后的声波SF由超声脉冲收发装置收集并以信号形式记录。声波在样品表面发生反射的同时,以折射的方式传播到样品内部,经样品厚度d的传播距离后抵达样品底部,在底部也发生声波反射,在样品底部被反射的声波再次经样品厚度的距离,传播到样品的表面,其中一部分声波经超声探头由超声脉冲收发装置收集并以信号形式记录下来,即为一次底面回波B1;另一部分声波再次经样品厚度d的传播距离后抵达样品底部,在底部反射后再次经样品厚度的距离,传播到样品的表面,由超声脉冲收发装置收集并以信号形式记录下来,即为二次底面回波B2。整个声波传播过程的时间示意图如图1(b)[13]所示。

图1(a)中,L为探头端面至样品表面的距离,d为样品的厚度。

将图 1(b)中样品的表面反射波SF相对于时基“0”点的时间记为t1,一次底面波B1与表面反射波SF之间的时间间隔记为∆t1,二次底面波B2与一次底面波B1之间的时间间隔记为∆t2,计算公式分别为

由式(2)和式(3)可得:

图1 超声水浸脉冲反射法测量原理示意图Fig.1 Principle diagram of ultrasonic water immersion pulse reflection test

由式(4)可知,通过读取超声回波信号图上的∆t1或者∆t2,并结合千分尺或游标卡尺测得的样品厚度d即可计算得到待测样品的纵波声速c试件,实现超声水浸脉冲法固体材料声速的测量。

2 超声水浸检测系统的搭建

根据超低膨胀玻璃热膨胀系数的高精度测量要求,声速的测量精度至少为∆c=0.4 m.s-1,并以此计算分析确定了超声信号的时间测量精度。已知待测超低膨胀玻璃试样的厚度d≈20 mm,厚度测量选用的高精度千分尺的测量精度∆d=1 µm,超低膨胀玻璃产品报告中提供的声速c=5 746 m.s-1,将这些数据代入声速测量系统误差合成式(5),计算得出了超声波传播时间的测量精度∆t=0.33 ns,对应的数据采集卡的采样率至少为2.5 GHz。

据此,本文设计并搭建了如图2所示的超声水浸法高精度声速测量系统。测量系统由超声脉冲收发装置、超声水浸检测单元和超声信号采集单元三个模块组成。其中:超声脉冲收发装置包括超声脉冲收发仪和水浸探头;超声水浸检测单元根据被测样品的尺寸采用了全水浸式耦合,全浸式耦合的设计结构如图 3所示;超声信号采集单元采用LabVIEW软件进行程序设计,数据采集与波形显示程序主要包括数据采集、波形显示和数据存储三个模块,能够满足超声信号的采集、显示和数据读取要求,该单元的硬件选用了最高采样率为 2.5 GHz的数据采集卡,满足对超声信号采样率的要求。

图2 超声水浸声速测量系统示意图Fig.2 Schematic diagram of ultrasonic water immersion sound velocity measurement system

图3 全水浸式耦合装置Fig.3 Full immersion coupling device

该系统测量固体材料内部声速的原理是:由超声脉冲收发仪连接水浸超声探头对待测试样进行检测,借助高精度的数据采集卡采集接收到的超声回波信号,并通过软件读取待测试样的表面反射波与一次底面波或一次底面波与二次底面波之间的时间间隔,根据测得的试样厚度反算出试样内部的声速,从而完成对固体材料声速的测量。

3 实验结果及分析

本文以某批进口的超低膨胀玻璃材料为待测样品,对样品的表面和底面进行了必要的打磨,使得样品的两个端面平坦且平行,以获得良好的声波反射效果。打磨后的样品厚度约为20 mm。

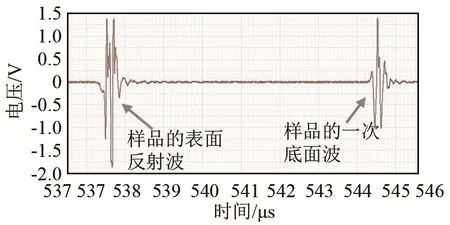

实验中对制备的5个超低膨胀玻璃样品进行了声速测量。根据待测样品的厚度和直径大小,实验选择了美国奥林巴斯公司生产的频率为 10 MHz、晶片直径为6 mm的水浸聚焦探头进行样品的声速测量。系统工作过程中,由美国奥林巴斯公司生产的尖脉冲激励型的超声脉冲收发仪发出窄脉冲信号,通过水浸聚焦探头在水和待测样品中传播,最后由德国Spectrum的型号为M4i.2220-x8的数据采集卡采集超声回波信号,采集过程中通过软件设置采样率为 2.5 GHz。测量时,手动调节探头端部与待测样品表面的垂直距离(水距),并根据软件采集到的回波信号的强弱最终确定了合适的水距。实验中由超声脉冲收发仪连续发出尖脉冲型的超声信号,经水和待测样品传播后,由软件采集到的一个发收周期内的 1#样品的包含完整的样品表面反射波与一次底面波(回波信号 I)、样品一次底面波与二次底面波(回波信号 II)的超声反射回波信号分别如图4和图5所示。

图4 1#样品的表面反射波和一次底面反射波的波形图Fig.4 Signal waveform containing the surface echo signal and first echo signal reflected from the bottom for sample 1#

图5 1#样品的一次和二次底面反射波的波形图Fig.5 Signal waveform containing the first and the second echo signals reflected from the bottom of sample 1#

由图4可见,通过样品的表面反射波难以清晰准确地读取表面反射波的接收时刻。这主要是因为本文所选的聚焦探头的构成中存在吸声材料,这导致脉冲发生器发出的规则的尖脉冲信号出现了一定的失真,造成样品的表面波不是规则清晰的脉冲信号,从而在实验中难以清晰准确地读取表面反射波的接收时刻,只能通过尽可能放大波形来读取,因此样品一次底面波与表面反射波之间的时间间隔∆t1的获取会存在一定的偏差。但能够从图5中的样品的超声反射回波信号清晰准确地读取样品的一次底面波与二次底面波之间的时间间隔∆t2,这两个时间间隔都表示样品内部的超声波传播时间,基于此,实验中选用了图5所示的超声反射回波信号来获取待测样品内部的超声波传播时间。

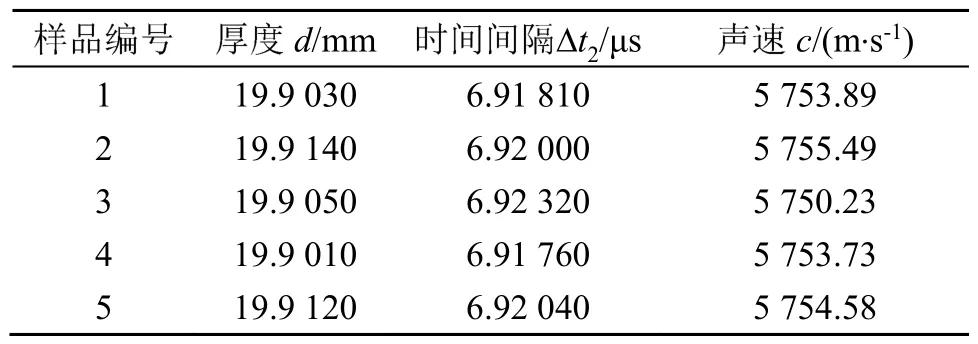

通过读取图5中样品的一次底面波谷值对应的时刻t'和二次底面波谷值对应的时刻t'',计算得出样品的一次底面波与二次底面波之间的时间间隔∆t2=6.9 181 µs。被测样品的厚度由精度 1 µm、量程0~25 mm的千分尺测量得到,为了减小随机误差的影响,实验中对同一个样品进行了三次厚度测量,取三次测量的平均值作为被测样品的厚度,由此得到 1#样品的厚度d=19.903 mm。将时间间隔∆t2=6.9 181 µs和样品厚度d=19.903 mm代入式(4)可得 1#样品内部的超声波传播速率c=5 753.9 m.s-1。重复上述实验操作,最终获取了5个超低膨胀玻璃样品的声速测量结果,如表1所示。

由表1可知:被测的5个玻璃样品的声速与产品报告中提供的声速差别不大,最大的差别约为10 m.s-1,对应到热膨胀系数的差别约为25×10-9K-1,满足室温下超低膨胀玻璃的热膨胀系数标准范围[(0±30)×10-9K-1];同时发现每个样品的测量声速各不相同,这是由于样品内部组分比例差异导致其弹性模量不同造成的,并且测量系统可识别的最小声速差别为 0.2 m.s-1,满足计算分析的声速测量精度要求,这为后期利用超低膨胀玻璃的声速高精度地测量其热膨胀系数奠定了研究基础。

表1 超低膨胀玻璃样品的声速测量结果Table 1 Sound velocity measurement results of ultra-low expansion glass samples

4 结 论

本文根据超低膨胀玻璃热膨胀系数的高精度测量要求,计算分析出了声速测量精度,并据此搭建了超声水浸声速测量系统。该系统采用全水浸的耦合方式,结合选用的高精度数据采集卡设计了数据采集与波形显示软件来获取待测样品的超声回波信号,适合于现场检测且便于集成化。

采用搭建的超声水浸声速测量系统对制备的超低膨胀玻璃样品的声速进行了测量,测量结果表明该系统测得的超低膨胀玻璃样品的声速满足其标准范围,且能够检测出不同样品的声速差别,可识别的最小声速差别为 0.2 m.s-1,能够满足后续超低膨胀玻璃热膨胀系数的高精度测量要求,同时该系统也能够有效地用于其他固体材料内部声速的高精度测量。